叠合初支拱盖法在岩溶地区的应用分析

2018-07-19张增峰

□文 /张增峰

随着城市轨道交通大规模兴起,地铁车站多修建于建筑物和地下管线密集、交通繁忙的城市中心。为避免地下管线的多次改迁,减少对城市中心交通的干扰,车站一般采用暗挖法施工。目前,暗挖车站常用的施工方法有“侧洞法”、“中洞法”、“双侧壁导坑法”、“拱盖法”、“PBA法”等,其中拱盖法是在明挖法、盖挖法和洞桩法(PBA)基础上创建的一种新的暗挖工法。拱盖法因其工序较少,能有效控制地面沉降变形,拱盖形成后施工效率高等方面的优势,适合应用在上部为全、中风化,下层为微风化的“上软下硬”地层中,目前已在青岛、大连等地区广泛使用。贵阳市轨道交通3号线一期工程沿线水文地质环境复杂,地表覆盖第四系软弱层,厚度约为10~15 m,下面分布不同风化程度的白云岩及灰岩,地下水主要赋存与基岩风化裂隙中。暗挖车站覆土厚度一般在7~12 m左右,结构主要埋置于强、中风化白云岩中,车站主体拱部接近土岩分界面处,主体结构需爆破开挖。

1 工程概况

拟建车站为贵阳市轨道交通3号线一期工程中间站,位于北京西路与枣山路十字交叉路口下方,沿枣山路呈南北向布置,为地下二层岛式车站,见图1。

图1 车站总平面

车站标准段净宽19.3 m,拱顶覆土8.4~11.0 m,为单拱单跨框架结构。

1.1 地质及水文情况

站址处属岩溶槽谷地貌,现状为硬化路面,地面标高1 171.0~1 174.6 m,相对高差0~3.6 m,地势总体呈北高南低状,周边既有建筑物较多,多为商用及民用住宅楼,既有枣山路车流量大。站址范围内自上而下分别为人工浇筑混凝土沥青路面、硬塑状红粘土、中风化白云岩。车站拱盖主要穿越硬塑状红粘土、中风化白云岩。地下水类型主要有上层滞水、第四系松散岩类孔隙水、岩溶水。上层滞水主要赋存于人工填土中,水量微弱,透水性微,富水性贫乏;第四系松散岩类孔隙水主要赋存于第四系松散覆盖层中,富水性弱;岩溶水主要赋存于碳酸盐岩溶裂隙、管道、溶洞之中,地下水丰富,地下水分布规律性较差,无统一地下水位,在构造发育地段地下水尤富集且局部为岩溶承压水,富水性强至中等。

1.2 拱盖法的断面设计

车站主体为单拱单跨现浇钢筋混凝土,复合式衬砌结构,车站二衬净跨19.3 m,叠合拱盖净跨20.9 m,初支结构厚350 mm,拱顶处加强初支厚500 mm,拱脚处加强初支(大拱脚)厚1 500 mm;二衬拱顶及侧墙厚800 mm,底板厚1 000 mm。见图2。

图2 车站结构横断面

1.3 拱盖的支护措施

初支拱盖采用超前小导管+拱部大管棚+双层格栅网喷的综合支护体系,加强拱盖采用厚500~1 500 mmC30钢筋混凝土,保证拱部支撑拆除后叠合拱盖的整体受力性能。见表1。

表1 拱盖结构支护参数

1.4 拱盖的关键施工步序

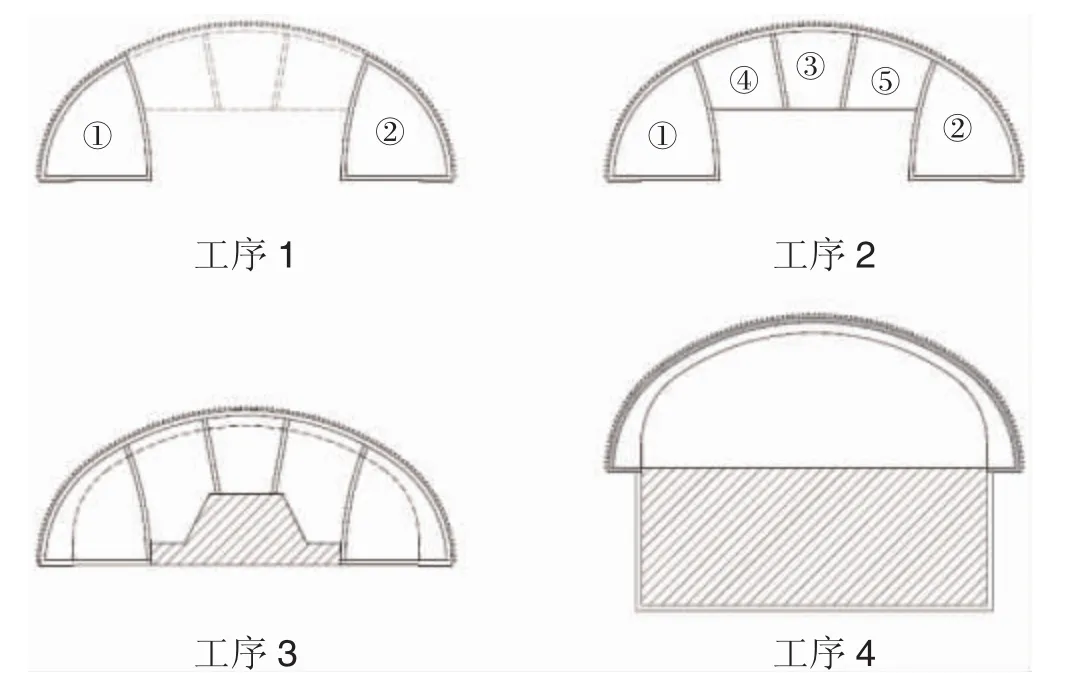

叠合初支拱盖主要施工顺序见图3。

图3 叠合拱盖关键施工步序

1)拱部打设超前小导管+大管棚并对地层进行注浆加固。

2)单拱拱盖分导洞开挖,拱部左、右侧两个导洞先行开挖并施做初期支护。

3)开挖中导洞土体,施做初期支护并架设临时支撑,以此向前循环施作。

4)架设加强初支钢架并浇筑加强初支模筑混凝土,以此向前循环施作,最后拆除临时支撑。

车站一般采用钻爆法施工。车站拱部主要位于强风化、溶洞发育或可塑红粘土中,围岩较软弱且开挖跨度大,因此上半断面采用双侧壁导坑法施工,设四道竖向支撑起减跨作用,使初期支护结构受力更合理。

下部围岩为完整性较好的中风化白云岩,模筑加强初支拱盖,将拱脚架设于完整的岩石上,形成可靠的支撑结构。待叠合初支拱盖混凝土达到设计强度拆除竖向支撑,进行下部开挖。

2 数值模拟

2.1 模型建立

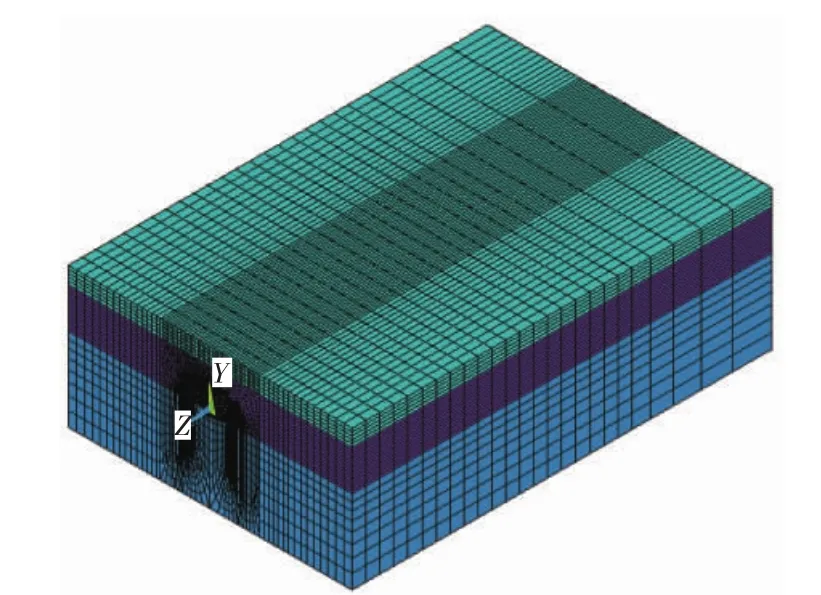

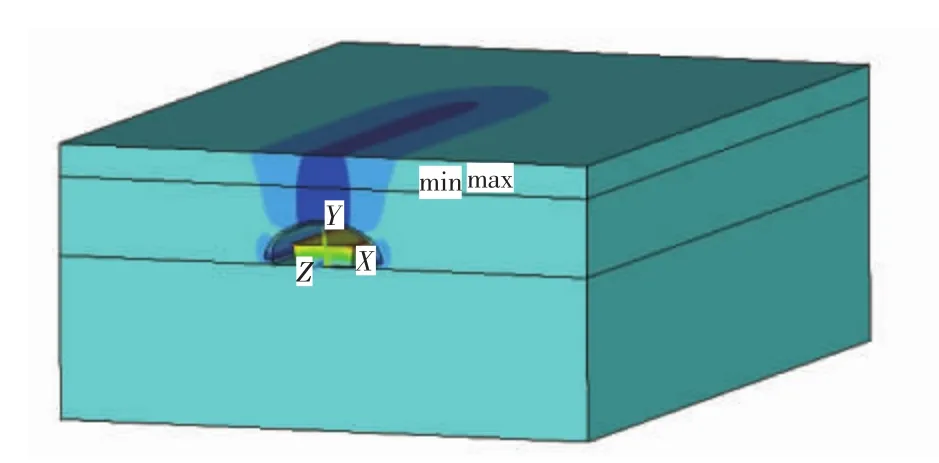

计算采用ANSYS进行三维数值模拟分析,考虑围岩与结构的共同作用、分步施工过程。计算模型左右水平计算范围取不小于车站跨度的3倍,垂直计算范围向上取至地表,向下取隧道高度的3倍,模型尺寸为101 m×48.5 m,隧道埋深为10.5 m。计算结构模型见图4。

图4 三维有限元计算模型

2.2 参数选择

隧道围岩本构模型采用Drucker-Prager(DP)模型,以考虑围岩的非线性变形。初支拱盖、加强拱盖均采用弹塑性各向同性材料模拟。大管棚支护和超前小导管注浆采用实体单元,等效为注浆加固体。

土层参数见表2。

表2 土层参数

2.3 模拟过程

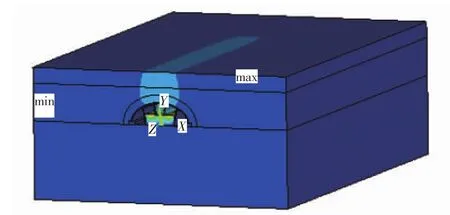

模拟拱部导洞开挖及拱盖施工引起地面沉降情况,计算过程按照实际施工过程模拟,先施工拱部1~5号导洞及其初衬结构,后施工加强拱盖并拆除竖向临时支撑。

计算不考虑地面荷载,只考虑车站初支拱盖及加强拱盖施工阶段引起的附加位移。

主要分3个工况进行分析。

1)工况1:初始地应力计算,位移清零。

2)工况2:模拟打设超前支护加固地层,开挖导洞、架设格栅钢架及临时支撑并喷射混凝土形成初支拱盖。

3)工况3:施工加强初支拱盖,待加强拱盖组装后拆装临时支撑,初支拱盖和加强拱盖形成叠合结构共同受力。

3 数值模拟结果及分析

3.1 初支拱盖开挖沉降分析

1)工况2:拱盖导洞开挖、初支衬砌结构施工完成后地层变形见图5。

图5 初支拱盖施工引起周边变形

初支拱盖贯通并喷射混凝土后地表沉降值为42 mm。

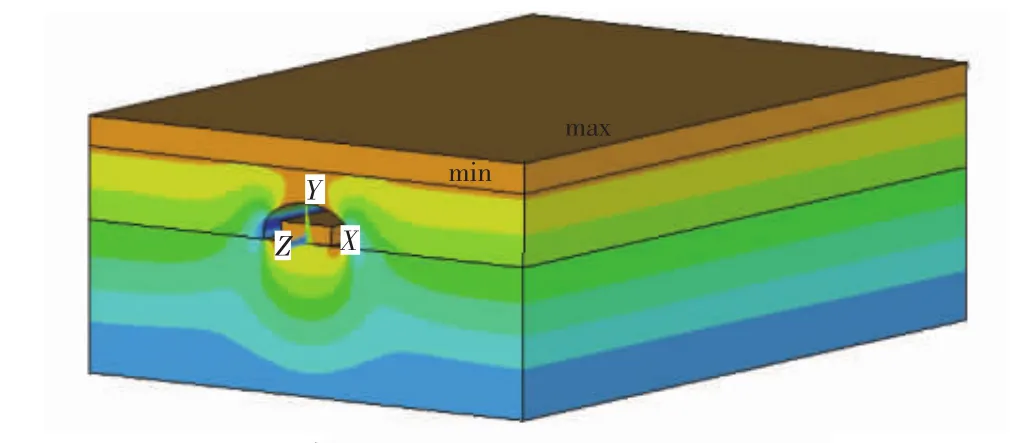

2)工况3:加强拱盖形成并支撑拆除后地层变形见图6。

图6 加强拱盖施工引起周边变形

加强拱盖施工完成后地表附加沉降值为9mm。

3)地表沉降主要发生在初支拱盖导洞开挖阶段;待加强拱盖施工完成并临时支撑拆除后,新增地表沉降较小。在保证加强拱盖施工质量的前提下,初支拱盖与加强拱盖形成的叠合结构具有足够的刚度,可以确保支撑拆除后洞内稳定并有效地控制地面沉降的继续发展。

3.2 初支拱盖受力分析

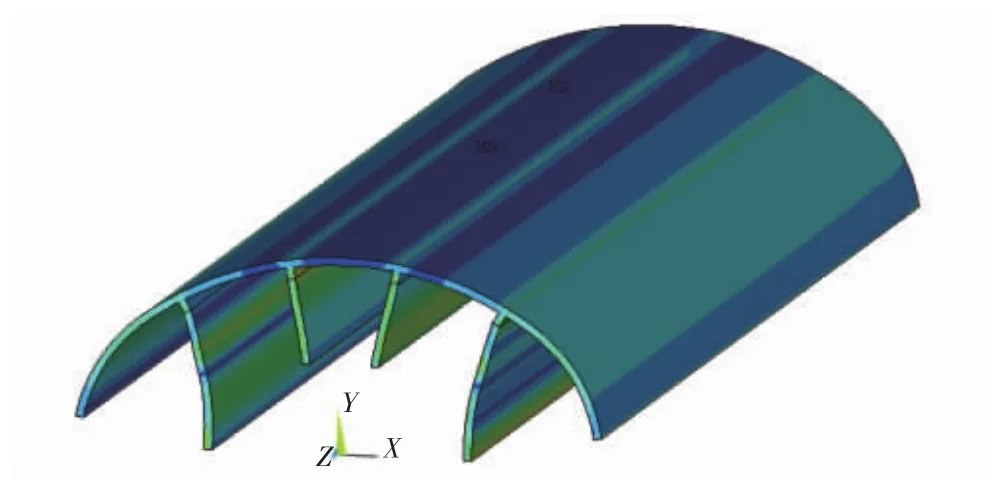

拱盖导洞开挖、初支衬砌结构施工完成后初支结构等效应力见图7。

图7 初支拱盖等效应力

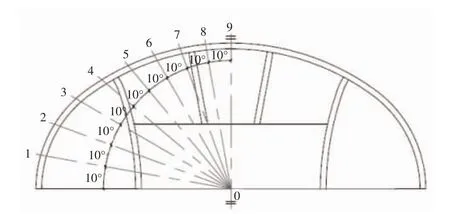

为研究初支拱盖的力学特性,给出拱脚、拱腰、拱顶等位置初支结构的弯矩、轴力、截面厚度等计算结果,截面位置及编号见图8。

图8 初支拱盖内力分析截面位置

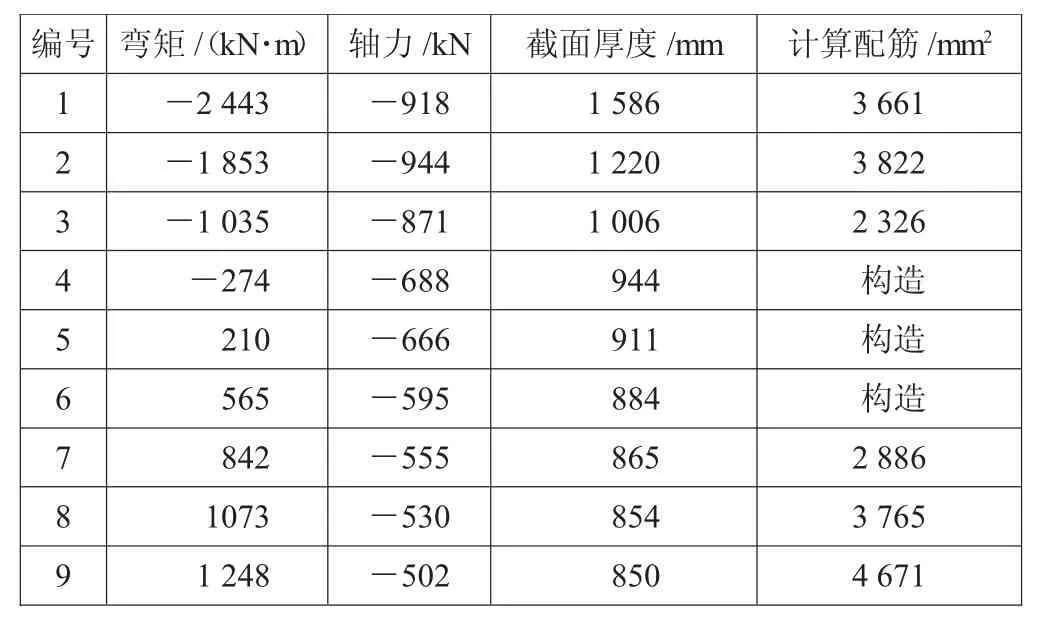

表3为初支拱盖各位置每延米的弯矩、轴力计算结果。

表3 初支拱盖截面内力参数

①~⑤号导洞开挖,初支拱盖选用格栅钢架,间距500 mm,每榀钢架内外侧均配置2根28 mm钢筋,实际初支拱盖衬砌每延米实配钢筋As=As'=2 463 mm2。根据初支结构内力计算结果,初支拱盖衬砌结构强度满足设计要求。但初支拱盖格栅接头应尽量避开弯矩较大处,如图 8 中位置 1、2、6、7、9 处。

大跨度初支拱盖采用双侧壁导坑法施工。开挖前做好大管棚及小导管超前支护,拱部注浆随挖随注、支护及时跟进,各洞室封闭成环后风险可控。初支导洞数量可根据拱盖所在围岩条件适当调整,若上部围岩强度较高、完整性好,可将导洞调整为4个,加快拱盖施工进度。

3.3 叠合拱盖受力分析

加强拱盖施工完成并达到设计强度时,拆除竖向临时支撑,上部荷载由叠合拱盖承担并将荷载由拱脚传递至下部围岩,该工序为叠合初支拱盖法成功与否的关键。

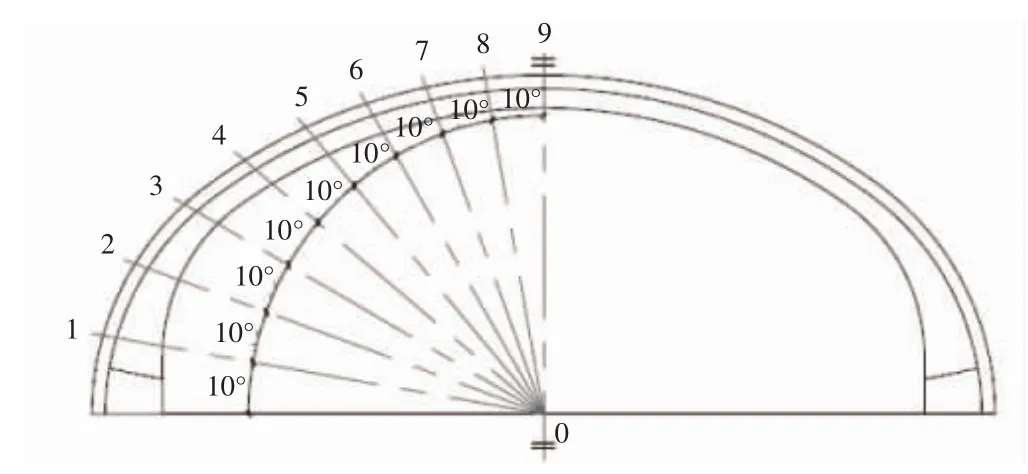

为研究叠合拱盖的力学特性,给出拱脚、拱腰、拱顶等位置叠合拱盖的弯矩、轴力、截面厚度等计算结果参数,截面位置及编号见图9。

图9 叠合拱盖内力分析截面位置

表4为叠合拱盖各位置每延米的弯矩、轴力计算结果。

表4 叠合拱盖截面内力参数

由表4可以看出,叠合初支拱盖最不利断面主要为拱腰(截面2)和拱顶(截面9)处。

叠合初支拱盖法,初支拱盖与模筑加强拱盖共同受力。在拱盖临时支撑拆除后,截面2迎土侧受拉,初支拱盖衬砌每延米实配受拉钢筋As=2×2 463=4 926 mm2(拱盖初支格栅全部受拉),满足设计要求。截面9背土侧受拉,加强拱盖设置工25b型钢,型钢间距500 mm,加强拱盖实配受拉型钢面积As=9 700 mm2,满足设计要求。加强拱盖型钢钢架接头应尽量避开弯矩较大处,如图 9 中位置 1、2、8、9 处。

初支拱盖采用喷射混凝土,表面粗糙,可增加初支背后注浆管伸出长度,保证界面两侧混凝土共同承载。

3.4 叠合拱盖拱脚处分析

根据详勘报告可知,拱盖及拱盖下伏岩性为白云岩,地下岩溶形态主要为溶洞、溶孔,钻孔遇洞率为50%,充填率为93.6%,充填物为流塑~软塑状粘土,多为半填充,局部为全填充,极个别为空洞,属于岩溶强烈发育区。

图10为叠合拱盖施工完成,临时支撑拆除后围岩应力。

图10 叠合拱盖围岩应力

叠合拱盖拱脚下覆围岩最大压应力为1.14 MPa,中风化白云岩饱和抗压强度为30.2~89.5 MPa,满足设计要求。但开挖过程中应保护拱脚下方岩体,若开挖过程中拱脚处局部发现软过岩层或出现溶洞,应及时进行注浆加固或混凝土换填,确保下部围岩强度满足设计要求。

出露于拱脚的溶洞,在拱脚施工前,应清除填充物,自下而上以干砌片石、C15片石混凝土回填,最后采用注浆小导管进行注浆加固处理。

4 结论

1)双侧壁导坑法施工拱盖,施工常采用钻爆法开挖,对周边围岩扰动较大,导致地面沉降往往比有限元计算结果大。实际施工过程中,应保证初支尽快封闭成环,减小地层应力释放率,初支拱盖施工过程中沉降可控。

2)车站初支拱盖开挖跨度大,拱部采用双侧壁导坑法开挖,设置了四道竖向支撑,施工快封闭,初支拱盖衬砌受力也更为合理。但拱盖分导洞越多,导洞间错开距离越多,大型机械施工空间小,相应降低了施工效率。

3)拆除支撑后,叠合拱盖的刚度大,地面沉降量满足设计要求。叠合拱盖在拱腰和拱顶等薄弱位置处应减少格栅及型钢钢架接头。

4)减少拱脚处的围岩扰动,若遇岩溶或围岩破碎,需增设注浆锚杆注浆加固拱脚处围岩。叠合拱盖形成后拱脚底部围岩塑性屈服范围过大,导致拱盖沉降过大,甚至危及整个拱盖结构的安全。

5)叠合初支拱盖对施工单位的施工水平要求较高,加强初支拱盖宜分导洞用模板台车整体浇筑,方便高效的施工方法。