基于PAM-RTM软件仿真的RTM工艺复合材料前边条流道设计研究

2018-07-18李延平郭鹏亮万建平辛洪南

李延平,郭鹏亮,苏 亮,万建平,殷 俊,辛洪南

(航空工业洪都,江西 南昌,320024)

0 引言

RTM(Resin Transfer Molding)工艺是目前最常用的高性能复合材料低成本制造技术之一,其工艺原理是在一定的温度和压力下,将低粘度树脂注入闭合模腔,浸润增强材料并固化。该工艺的主要特点是产品尺寸精度高、制造周期短、结构整体性高、制造成本低、设备投入少等。基于RTM成型工艺的诸多优点,它已广泛应用于航空复合材料制件的设计及制造领域,也实现了在飞机主承力结构的成型。

树脂注胶流道设计是RTM工艺的关键环节。合理的注胶流道设计不仅可以缩短树脂在预制体内的渗透时间,而且还可以避免渗透过程中干斑、富树脂等缺陷的形成。传统模具树脂流道设计是以工程经验为主,辅以试错法,而实际零件树脂流动轨迹复杂程度仅靠工程试验很难准确掌握树脂在复杂结构预制体中的流动状态,而且还需要消耗大量的人力和物力。

若在RTM工装设计和制造过程中,借助数字化仿真技术对树脂在模具型腔内的状态及变化规律进行模拟仿真,可大大降低产品研制周期和风险,降低研制成本和提高产品质量。PAM-RTM软件是针对RTM、真空辅助渗透(VARI)等液态成型工艺开发的专业三维过程模拟仿真软件,能较为准确地模拟RTM工艺过程中树脂的流动过程、压力分布、固化过程及充模时间等重要信息。本文采用PAM-RTM软件对RTM工艺整体成型复合材料前边条流道设计进行模拟仿真研究,以指导流道设计及优化工艺参数。

1 PAM-RTM软件简介

1.1 功能概述

PAM-RTM模拟的工艺覆盖面极广,囊括了标准RTM、VARI、非等温RTM(Heat-RTM)、真空辅助RTM等在内的绝大多数液态成型工艺。其功能涉及RTM中的竞流效应、纤维方向对注塑过程的影响、材料铺覆过程对纤维角度的影响、注胶口及出胶口位置、注射压力流量、充模时间(图1)、充模压力分布、树脂在填充过程中和填充完成后的树脂固化过程等影响因素。该软件计算迅速,利用Darcy守恒定律求解,保证了计算的精度;后处理结果直观,无须进入其他界面直接观察模拟结果;准确模拟树脂充模和固化过程,优化纤维与树脂的匹配,优化注胶口和出胶口的位置,优化注胶速率和注胶压力。

图1 PAM-RTM模拟的RTM工艺机翼结构件

1.2 数学模型

RTM的数值模拟主要涉及到三种物理现象的数学模型:树脂在多孔介质中的流动、制件和模具之间的热交换、树脂的化学反应。

树脂在纤维增强体中的流动可以假设成在多孔介质中流动,其流动行为主要受Darcy定律控制。Darcy公式如下所示,表示单位面积的流率正比于压差,反比于粘度。

其中,K表示预制体渗透率,μ表示树脂粘度,V表示树脂流速,P表示压力。渗透率指粘性流体浸入多孔介质的能力,单位为m2,由纤维的体积含量和铺层顺序决定。纤维主方向上的渗透率可通过实验获得。树脂的粘度与温度和树脂的固化度有关。

2 采用PAM-RTM软件对前边条进行流道设计仿真

2.1 产品结构特点分析与工艺方案设计

复合材料前边条RTM整体件(图2)为典型的双蒙皮大曲率变截面多腔盒段结构(展长1800mm,沿展向 0~800mm,空腔高度 10~295mm ),由上、下蒙皮、边缘及12个复材肋组成,属薄壳结构,根据其结构特点,注胶工艺方案示意图如图3所示,主要包括以下几个方面。

图2 前边条RTM整体件结构示意

图3 注胶工艺方案示意

1)注胶策略选择边缘注射:注射口设计在模具的一端,排气口对称的设计在模具的另一端,采用真空辅助出胶。同时在模具上设有分配流道,树脂从边缘流道注射。将注射流道设置为与肋的方向平行,消除当注射方向垂直于肋时产生的大量分流道。上下蒙皮的末端都开有胶槽,出胶口位于胶槽内。肋的末端与胶槽相连,通过胶槽排出空气和多余树脂;

2)采用多孔注射:在模具上设计多个注胶口(图3),多孔注射是降低RTM充模时间、提高生产效率的一种重要措施。

3)注胶顺序:按顺序注胶,通过对注射口注射方式和注射时间的控制来实现制品成型。在顺次注胶过程中,必须了解树脂相对注胶口的位置;注射太早可能导致两个流动前沿汇聚,最终导致空隙的出现,而注射过晚会浪费注射时间并增加能耗。

4)注射压力:采用压力注射,最大注射压力为6bar。通常注入压力越大,充模所需的时间越短,但过大的注射压力对模具要求高而导致成本增加。同时太大的注射压力也会导致模腔内部的压力梯度过大从而使预型体发生凹陷变形等。

2.2 建模过程

2.2.1 计算模型

前边条为薄壳结构,不考虑树脂在厚度方向的流动,简化后的几何模型如图4所示。利用Hypermesh软件,以三角形单元划分网格,单元尺寸为5mm,总共有189286个单元,节点数为94139(图5)。

图4 计算几何模型

图5 计算有限元模型

2.2.2 材料参数

RTM充模模拟研究将充模过程视为牛顿流体在多孔介质中的渗流过程,以Darcy定律作为流体的运动方程。假设树脂粘度不随时间和温度变化,取常数值为0.1Pa.s。假设预制体为各向同性,不考虑铺层设计,预制体渗透率取4×10-11m2,孔隙率为0.5,流道的孔隙率为1,渗透率为1×10-6m2,见表 1。

表1 材料参数

2.2.3 边界条件

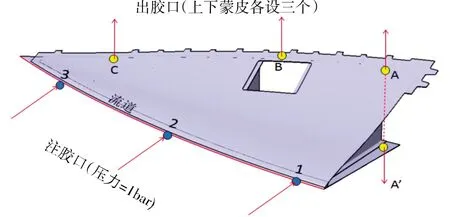

注胶口与出胶口的位置如图6所示,采用压力注射,初始注射压力为1bar,最大注射压力为6bar。出胶口与真空泵相连,出口压力为0bar。当树脂从出口流出时,立即关闭相应的出胶口。

图6 注胶口和出胶口位置示意

2.3 流道设计模拟仿真过程及结果分析

依据注胶口和出胶口的位置,主要通过阀门的关闭和注胶压力来控制注胶过程,模拟过程中采用了3种方案,方案一为注、出胶口全开,初始注射压力为1bar;方案二为只开启注胶口2,出胶口全开,初始注射压力为1 bar;方案三为注、出胶口全开,初始注射压力为3 bar,其模拟过程及模拟结果详见表2。根据模拟结果,着重对比分析了在不同的条件下型腔内树脂的流动、压力分布以及充模时间,以指导模具流道的设计与工艺参数的优化,为提升产品质量和降低制造成本提供技术支持。

表2 计算工况

2.3.1 方案一 模拟结果及分析

方案一注胶方式如图7所示。

图7 注胶示意(方案一)

如图8所示,注胶时间为3310 s,即经过3310 s树脂完全填充到型腔里。肋的填充时间依据尺寸的大小而变化,其中肋L1大约经过105 s完成填充,肋L12需经过2960 s才能被树脂完全填充。下蒙皮经过2818 s完成填充,上蒙皮中的直角点处最后完成填充。

图8 注胶时间云图(方案一)

树脂的流动过程如图9所示,分别描述了2s、105s、1587s、2960 s时型腔内树脂的分布情况。

1)自0 s时开始从3个注胶口注胶,树脂先沿着流道流动,经过2s后树脂几乎充满流道,并沿着上、下蒙皮向前流动(图9a);

图9 方案一 不同时刻树胶分布情况

2)经过8 s,通过上、下蒙皮的树脂开始浸润与肋相连的夹芯梁的蒙皮,此时存在包裹空气的现象;随着时间的推移,经过42 s,树脂完全充满与肋相连的夹芯梁的蒙皮,并开始沿着肋的拉伸方向流动。此时,型腔中的流域主要分为三个独立的区域,分别是上蒙皮、下蒙皮和肋,其中,上下蒙皮树脂的流动前沿以一定的曲率向各自的垂直点收缩,肋上树脂沿着肋延伸的方向向前流动;

3)经过105 s,肋L1完全被树脂浸润,如图9b所示;

4)在注胶的开始阶段肋的流动前沿的形状为抛物线,与上、下蒙皮相连的肋的缘条的流速略大于腹板中树脂的流速,因此在肋的末端中部有可能形成空气包裹;

5)随着注胶过程的不断进行,与下蒙皮相连的缘条的流速略大于上缘条中树脂的流动,流动前沿的形状为从下蒙皮到上蒙皮方向逐渐减小的弧形。此时,肋的流动区域在上蒙皮与肋的交汇处可能存在包裹空气的现象,如图9c所示;

6)经过2960 s时,上蒙皮的直角区域几乎完成最后填充,如图9d所示。

PAM-RTM仿真计算结果表明,采用上述方案在注射过程中。从肋L1到L12都可能存在包裹空气的现象,因此,必须在每个肋的末端设置排气孔以防止包裹空气而产生干斑缺陷。

注胶过程中,模具内不同时刻的压力分布如图10所示。树脂充满胶槽后,整个前缘上压力分布均匀,树脂在压力作用下不断向前推进,最终型腔内的压力均为1 bar。

2.3.2 方案二 模拟结果及分析

注胶方案二如图11所示,关闭1和3号注胶口,从2号注胶口开始注胶,出胶口全部打开,注胶压力为1 bar。如图12所示,注胶时间为3320 s,即经过3320 s树脂完全填充到型腔里,上蒙皮中的直角点处最后完成填充。

2.3.3 方案三 模拟结果及分析

注胶方案三如图13所示,注胶口和出胶口全部打开,注胶压力为3 bar。如图14所示,注胶时间为1130 s,即树脂完全填充到型腔里用时1130 s,肋L12在890 s时被树脂完全填充,最后完成填充位置为上蒙皮中的直角点。

图10 模具内不同时刻的压力分布

图11 注胶示意(方案二)

图12 注胶时间云图(方案二)

综上所述,3种注胶方案所得的型腔内树脂的流动过程基本相同,方案一和方案二注射时间相差不大,说明增加注胶口的数量并不一定能减少注胶时间;方案三注射时间最短,与方案一相比,说明可通过增加注胶压力减少注胶时间。由于方案一中,树脂在肋的末端边缘形成空气包裹现象的概率较大,同时考虑到注射压力较大时会导致树脂流速过快,树脂对纤维的冲刷作用会影响树脂的浸润过程,且模具的制造成本也会相应增加,故优选方案二。

图13 注胶示意(方案三)

图14 注胶时间云图(方案三)

2.4 实际生产过程验证

复合材料前边条RTM整体件实际生产过程中选用方案二注胶方式,在注胶的初始阶段使用1 bar的压力进行注胶,随着时间的推移慢慢增加注胶压力。注胶时间为3458 s,与模拟结果基本吻合。制件表面质量较好,无损检测合格(图15)。

图15 前边条生产图片及无损检测结果

3 结论

1)PAM-RTM仿真模拟结果可指导RTM模具流道的设计与工艺参数的优化,以降低制造成本,缩短生产周期,提升产品质量。模拟结果表明,对于该密肋隔板结构,单注胶口、边缘注射、注射压力递增为最佳注射方式;

2)验证了数字化设计与整体化成型工艺技术的有效性和可行性,可为RTM整体成型复合材料前边条的数字化设计、模具流道设计及工艺参数优化提供参考。