60 kt/a碳酸二甲酯项目单元装置风险分析评价

2018-07-17储华新

储华新

(泰州市姜堰化肥有限责任公司 江苏姜堰 225500)

为了充分利用企业原有的装备、技术、人力、管理等资源,依托现有公用工程、原料(二氧化碳、甲醇等)等有利条件,将现有合成氨系统排放的二氧化碳气体回收后作为生产碳酸二甲酯的原料,同时将原有落后的合成氨工艺及部分设备淘汰,实现产品的转型升级和节能减排,泰州市姜堰化肥有限责任公司投资2.3亿元实施了60 kt/a 碳酸二甲酯联产48 kt/a丙二醇项目,包括碳酸丙烯酯生产装置、碳酸二甲酯生产装置、产品灌装车间以及相应的原料和产品储存设施。

1 主要生产装置

在催化剂的作用下,二氧化碳与环氧丙烷发生加成反应生成碳酸丙烯酯,其生产工艺流程如图1所示。甲醇与碳酸丙烯酯发生酯交换反应生成碳酸二甲酯并联产丙二醇,其工艺流程如图2所示。上下游生产装置关系如图3所示。

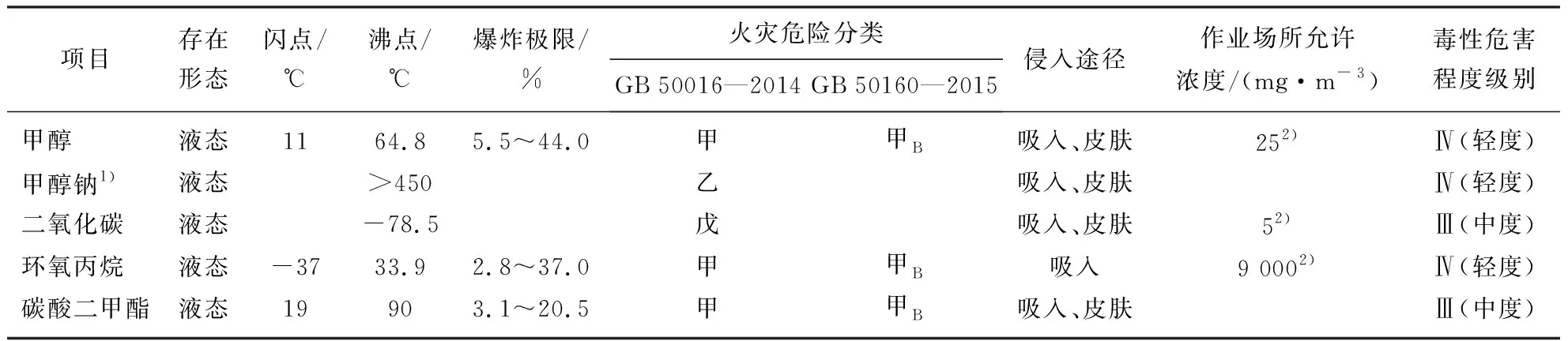

2 涉及的危险化学品

根据《危险化学品名录》(2015版)、《职业性接触毒物危害程度分级》(GBZ 230—2010)和《工作场所有害因素职业接触限值 化学有害因素》(GBZ 2.1—2007),该项目涉及的危险化学品有甲醇、甲醇钠、二氧化碳以及环氧丙烷和碳酸二甲酯,其火灾危险性分类以及职业危害程度分析如表1所示。

按《危险化学品名录》(2015版),该项目涉及的危险化学品的危险特性汇总如下。

(1) 甲醇:危险货物编号(CN号)和联合国危险货物运输专家委员会编号(UN号)分别为32058和1230,第3.2类中闪点易燃液体;易燃,其蒸气与空气可形成爆炸性混合物,遇明火、高热可引起燃烧爆炸,与氧化剂接触发生化学反应或引起燃烧,在火场中受热的容器有爆炸的危险;其蒸气比空气重,能在较低处扩散至相当远的地方,遇明火会引着回燃。

图1 碳酸丙烯酯生产工艺流程

图2 碳酸二甲酯联产丙二醇工艺流程

表1涉及的危险化学品火灾危险性分类及职业危害程度分级

项目存在形态闪点/℃沸点/℃爆炸极限/%火灾危险分类GB 50016—2014GB 50160—2015侵入途径作业场所允许浓度/(mg·m-3)毒性危害程度级别甲醇液态1164.85.5~44.0甲甲B吸入、皮肤252)Ⅳ(轻度)甲醇钠1)液态>450乙吸入、皮肤Ⅳ(轻度)二氧化碳液态-78.5戊吸入、皮肤52)Ⅲ(中度)环氧丙烷液态-3733.92.8~37.0甲甲B吸入9 0002)Ⅳ(轻度)碳酸二甲酯液态19903.1~20.5甲甲B吸入、皮肤Ⅲ(中度)

注:1)在职业危害程度分级中,为甲醇钠溶液;

2)时间加权平均容许浓度

图3 上下游生产装置关系

(2) 甲醇钠:CN号为82018,第8.2类碱性腐蚀品;易燃,具强腐蚀性和强刺激性,可致人体灼伤;遇明火、高热易燃,与氧化剂接触反应剧烈,受热分解释放出高毒烟雾,遇潮时对部分金属(如铝、锌等)有腐蚀性。

(3) 环氧丙烷:CN号和UN号分别为31032和1280,第3.1类低闪点易燃液体;遇明火、高热或与氧化剂接触有引起燃烧爆炸的危险;与铁、锡、铝的无水氯化物,铁、铝的过氧化物以及碱金属氢氧化物等催化剂的活性表面接触能聚合放热,使容器爆破;遇氨水、氯磺酸、盐酸、氟化氢、硝酸、硫酸、发烟硫酸剧烈反应,有爆炸危险;极度易燃,为可疑致癌物,致灼伤,具刺激性;属于首批监管的危险化学品。

(4) 二氧化碳:CN号和UN号分别为22020和1013,第2.2类不燃气体;若遇高热,容器内压增大,有开裂和爆炸的危险;在低浓度时对呼吸中枢呈兴奋作用,高浓度时则产生抑制甚至麻痹作用,中毒机制还兼有缺氧的因素;人进入高浓度二氧化碳环境,在几秒钟内迅速昏迷倒下,出现反射消失、瞳孔扩大或缩小、大小便失禁、呕吐等现象,严重者出现呼吸停止及休克,甚至死亡。

(5) 碳酸二甲酯:CN号和UN号分别为32157和1161,第3.2类中闪点易燃液体;遇明火、高热易燃;若遇高热,容器内压增大,有开裂和爆炸的危险。

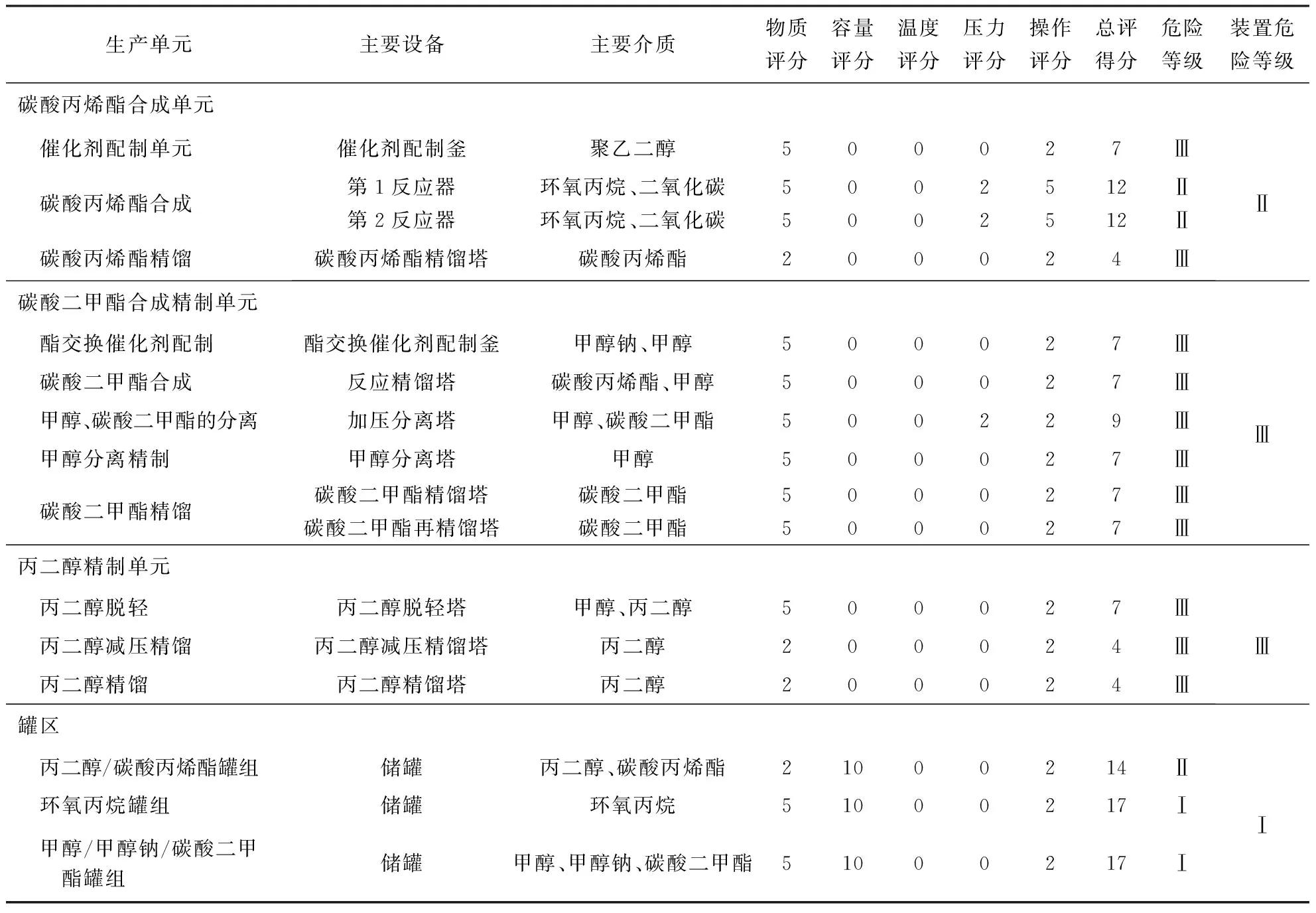

3 危险度分析评价法

危险度分析评价法是随着我国安全工作的发展而从日本引进并经简化的评价方法,主要是通过评价、分析装置或单元的介质、容量、温度、压力和操作5个参数而对装置或单元进行危险度(分别按A=10分、B=5分、C=2分和D=0分赋值计算,由累计分值确定单元危险度)分级,进而根据装置或单元危险程度而采取相应的安全对策措施。

本项目生产装置及储存等场所涉及的化学品较多,大都具有燃烧爆炸性,有些有一定的毒性及腐蚀性,必须通过定性、定量分析以确定其危险程度。为此,采用危险度分析评价法对该项目的生产单元装置进行分析评价,得到的各生产单元危险度评价汇总如表2所示。

从表2分析结果可以看出:该项目碳酸丙烯酯合成单元的危险等级为Ⅱ级,属中度危险;碳酸二甲酯合成精制单元和丙二醇精制单元的危险等级均为Ⅲ级;罐区的危险度为Ⅰ级,属高度危险。

4 事故后果定量分析

4.1 蒸气云爆炸(VCE)模型

(1) TNT当量

采用蒸气云爆炸的伤害模型TNT当量法估计蒸气云爆炸的严重度,按式(1)进行计算:

WTNT=1.8αWfQf/QTNT

(1)

式中:1.8 ——地面爆炸系数;

α——蒸气云的TNT当量系数,取4%;

WTNT——蒸气云的TNT当量,kg;

Wf——蒸气云中燃料的总质量,kg;

Qf——燃料的燃烧热,kJ/kg;

QTNT——TNT的爆热,为4 520 kJ/kg。

表2各生产单元危险度评价汇总

生产单元主要设备主要介质物质评分容量评分温度评分压力评分操作评分总评得分危险等级装置危险等级碳酸丙烯酯合成单元催化剂配制单元碳酸丙烯酯合成碳酸丙烯酯精馏催化剂配制釜聚乙二醇500027Ⅲ第1反应器环氧丙烷、二氧化碳5002512Ⅱ第2反应器环氧丙烷、二氧化碳5002512Ⅱ碳酸丙烯酯精馏塔碳酸丙烯酯200024ⅢⅡ碳酸二甲酯合成精制单元酯交换催化剂配制碳酸二甲酯合成甲醇、碳酸二甲酯的分离甲醇分离精制碳酸二甲酯精馏酯交换催化剂配制釜甲醇钠、甲醇500027Ⅲ反应精馏塔碳酸丙烯酯、甲醇500027Ⅲ加压分离塔甲醇、碳酸二甲酯500229Ⅲ甲醇分离塔甲醇500027Ⅲ碳酸二甲酯精馏塔碳酸二甲酯500027Ⅲ碳酸二甲酯再精馏塔碳酸二甲酯500027ⅢⅢ丙二醇精制单元丙二醇脱轻丙二醇脱轻塔甲醇、丙二醇500027Ⅲ丙二醇减压精馏丙二醇减压精馏塔丙二醇200024Ⅲ丙二醇精馏丙二醇精馏塔丙二醇200024ⅢⅢ罐区丙二醇/碳酸丙烯酯罐组储罐丙二醇、碳酸丙烯酯21000214Ⅱ环氧丙烷罐组储罐环氧丙烷51000217Ⅰ甲醇/甲醇钠/碳酸二甲 酯罐组储罐甲醇、甲醇钠、碳酸二甲酯51000217ⅠⅠ

TNT当量计算结果表明,单罐(650 m3)环氧丙烷的TNT当量为237 403.9 kg,单罐(600 m3)甲醇的TNT当量为137 058.0 kg。

(2)爆炸的死亡区

根据《重大危险源分级规范》中的伤害模型,爆炸的伤害区域即为人员的伤害区域,将爆炸危险源周围由里向外依次划分为死亡区、重伤区、轻伤区和安全区。死亡区内的人员如缺少防护,则被认为将无例外地蒙受严重伤害或死亡,其内径为0,外径(死亡半径)为R。R与爆炸当量的关系按式(2)计算:

R=13.6×(WTNT/1 000)0.37

(2)

式中:R——死亡半径,m;

WTNT——爆源的TNT当量,kg。

计算结果(以各品种单罐计算)表明,环氧丙烷和甲醇的死亡半径分别为102.90 m和83.98 m。

4.2 有毒气体泄漏毒害区估算

当有毒液化介质发生大量泄漏时,将与周围空气混合并向四周扩散,形成大面积的毒害区域,根据泄漏物质的量和其毒性危害可以估算出毒害区域的范围。

该项目涉及毒性程度为高度危害的物质是环氧丙烷,其沸点较低,压力状态下储存,在较高环境温度下一旦发生储罐破裂泄漏会形成大面积的毒害区域(周边无点火源存在)。假设环氧丙烷泄漏汽化后迅速与空气混合并以半球形向周围扩散,则有毒气体半球扩散半径可按式(3)计算:

(3)

式中:R——有毒气体半球扩散半径,m;

Vg——有毒介质的蒸气体积,m3;

C——有毒介质在空气中的危险浓度值。

假设1只储罐(650 m3)的环氧丙烷全部泄漏,折成介质蒸气体积为177 107 m3,查得环氧丙烷的急性中毒浓度为4 000×10-6(体积分数),计算得急性中毒致死半径R=276 m。

环氧丙烷的沸点为34.23 ℃,常温下为可燃液体。根据事故概率分析可知,当1只球罐全部泄漏并全部形成蒸气云而发生蒸气云爆炸的概率极低,几乎可以认为不可能发生。

4.3 罐组发生爆炸、火灾事故产生的污水数量

根据该项目生产特点和物料特性,可能发生最大或最严重火灾爆炸事故的场所是原料和成品罐组。罐组中最大危险源为环氧丙烷罐组,发生事故时产生的污水数量计算以该罐组发生火灾时为依据。根据该项目的总平面布置、事故泄漏的特性、场地竖向和道路等布置,对生产、使用及贮存水体环境危害物质的装置采取可靠措施,确保事故本身及处置过程中受污染废水得到有效控制。

根据收集区内生产装置正常运行时及发生事故时受污染排水和不受污染排水的去向,设置排水切换设施。事故消防水排入收集池,待事故处理结束后逐步送至污水处理装置进行处理,确保达标排放。正常情况下确保事故排水收集池处于空池状态,以便于随时可以接收事故排水。

根据中石化《关于印发(水体污染防控紧急措施设计导则)的通知》,事故排水收集池总有效容积按式(4)和式(5)计算:

V总=(V1+V2-V3)max+V4+V5

(4)

V5=10qaF/n

(5)

式中:V1——收集系统范围内发生事故的1个罐组(按1个最大储罐计)或1套装置的物料量,m3;

V2——发生事故的消防用水量,m3;

V3——发生事故时可以传输至其他储存或处理设施的物料量,m3;

V4——发生事故时必须进入该收集系统的生产废水量,m3;

V5——发生事故时可能进入该收集系统的降雨量,m3;

qa——年平均降雨量,mm;

n——年平均降雨天数;

F——必须进入事故废水收集系统的雨水汇水面积,m2。

通过计算得知,环氧丙烷球罐罐组同为650 m3,即泄漏的物料量最大值V1为650 m3。罐区消防冷却水量为126.5 L/s,灭火时间为6 h;泡沫灭火用水量为80 L/s,灭火时间为25 min,故V2为2 852.4 m3。该罐组设有围堰(长44 m,宽26 m,高1.2 m),发生事故时可贮存一部分受污染水体,因此V3为1 372.8 m3。发生事故时装置全线停车,无生产废水排放,因此V4为0。该装置所在地区年平均降雨量为991.7 mm,年平均降雨天数为117 d,全厂面积1 200 m2,则V5为10.2 m3。因此,V总为2 139.8 m3。该装置中现有事故池(50.0 m×12.5 m×3.6 m)容积为2 140 m3,完全可满足要求。

此外,在储罐组防火堤外设置阀门井并设置水封阀,当发生事故时立即关闭水封阀,以防止物料和废水流出;当发生较大事故进行扑救时,装置区的污水通过堤外排水沟排至事故收集池储存,待事故处理结束后送污水处理站处理。

5 选用的技术及工艺安全性措施

5.1 选用的安全工艺技术

该项目采用酯交换法生产碳酸二甲酯联产丙二醇,第1步反应由二氧化碳与环氧丙烷发生加成反应生成碳酸丙烯酯,第2步反应由甲醇与碳酸丙烯酯发生酯交换反应生成碳酸二甲酯和丙二醇。该项目建成投产后,通过不断改造优化,已逐步实现操作自动化、运行安全稳定化。

5.2 工艺安全性措施

(1) 生产区、罐区、辅助生产区合理分布,并有必要的安全间距。

(2) 系统进行工艺过程的防火防爆设计、防静电设计、防雷设计。

(3) 所涉及的专用设备由有资质的单位进行设计、制造、安装、检验。

(4) 对原料罐区、成品罐区、成品灌装、碳酸丙烯酯和碳酸二甲酯合成及精制等装置以及配套公用系统的过程检测、过程控制采用DCS系统进行控制。依据工艺装置的规模、工艺流程的特点,从技术先进、安全可靠、操作方便的角度出发,采用DCS系统对全装置内的重要过程参数进行监视、控制,对于越限变量设有报警或联锁系统,以确保生产装置安全、可靠运行。

(5) 对重大危险源登记建档,定期进行检测、评估、监控;制订应急预案,定期开展演练,落实重大事故应急救援工作;对构成重大危险源的设施进行重点监控,以确保生产装置安全、可靠地运行,满足安全生产的要求。

(6) 按照《化工企业安全卫生设计规定》(HG 20571—1995)、《个体防护装备选用技术规则》(GB/T 11651—2008)等的要求,在危化品储存和生产作业区域设置劳动防护用品。

(7) 罐区按规范要求设计,周围设有防火堤;低沸点危险物品储罐外壁设置隔热层,防止储罐内物料温度过高,以降低发生火灾的可能性;内浮顶和固定顶储罐罐壁上部设有消防泡沫入口,当发生火灾时开启泡沫灭火装置,以扑灭可能发生的火灾;所有储罐、管道、平台等均设有防雷和防静电接地设施;在装卸站台设置一定数量的防静电设施,以便槽车等移动物体和人体排除静电。

(8) 该项目涉及多种可燃气体,在可燃气体存在场所设计了可燃气体检测报警探测器,在控制室设置报警系统,以实现监控和必要的报警,确保生产装置和人身的安全。

(9) 按法律法规进行消防安全设计,整个厂区内消防系统由消防管网、消防泵、消防水池、消防泵房等组成。系统按稳高压设计,室内消防给水由室外管网引入2路供水,设置单出口消火栓,其布置满足任一着火点有2股充实水柱到达;室外消火栓供水管网在装置及各单体周围布置成环状,在罐区设置固定低倍数泡沫灭火系统和固定冷却水系统;每只罐设置空气泡沫产生器,防火堤外围配置泡沫炮及足够的泡沫枪和泡沫产生器;设置固定冷却水系统,并在储罐区四周设置室外消火栓和固定水炮,以增强冷却水供给的灵活性。

(10) 设置火灾自动报警系统,采用总线式控制,并与相关的设备或系统联锁,以便在发生火灾时及时采取措施。

(11) 高危储罐采用自动检测与控制。压力储罐(环氧丙烷球罐和二氧化碳卧式储罐)设置有液位计、压力表、温度计、安全阀、高低位报警、切断保护、进出流量控制等监测装置,所有监测信号均送至集中控制室;常压储罐设置有液位计、压力表、温度计、呼吸阀、阻火器、高低位报警、进出管道流量控制(具备紧急停车功能)等自动控制装置,所有监测信号均送至集中控制室。在罐区和装卸区均按规范要求设置可燃气体浓度检测报警装置,以最大限度地保证储罐的安全运行。

6 结语

综上所述,该项目工艺技术成熟、安全设施完善可靠,在设计过程中严格按照国家现行有关安全生产法律、法规和部门规章及标准的规定和要求执行,采取了一系列的安全对策与措施;结合公司内部多年积累的精细化工生产经验,通过优化设计以提高装置自动化水平,使安全设施设计水平达到国内同类生产装置的先进水平。