商业航天元器件质量控制模式简议

2018-07-17张颖曹德峰许美娟

张颖 曹德峰 许美娟

(1上海精密计量测试研究所,上海,201109;2上海微小卫星工程中心,上海,201203)

航天型号工程的可靠性,最为基础也最为关键的是元器件可靠性,元器件可靠性是航天型号可靠性的基础。伴随火箭回收技术的实现,国内、国际商业航天迈入一个新的发展时期。商业航天典型特征是竞争性采购、低成本、研制周期短以及技术创新快等,其总体发展任务目标是以国内商业航天为主导,以商业卫星发展为核心,通过科技创新、管理模式创新和管理创新方式,打造商业航天新天地。

1 商用航天元器件特点及其质量控制要求

目前,国内、国际半导体行业迅速发展,生产出的半导体器件功能、性能逐渐趋于成熟稳定,筛选出的不合格元器件比例较少,批次性质量问题较少发生。以往的宇航型号属于高可靠、长寿命产品,选用的元器件质量等级通常较高,且宇航级元器件的质量控制均是按照宇航高可靠技术要求严格执行。商业航天型号设计寿命通常较短,其特征表现为低成本、小型化以及高响应速度等,因此使用了越来越多的功能较为先进的低等级元器件。

商业航天元器件质量控制多延用以往的宇航高可靠技术要求执行,主要涵盖监制、验收、补充筛选、破坏性物理分析 (DPA)以及新研元器件的应用验证技术等。宇航级元器件高可靠技术筛选应力较高且试验经费较高,应用于商业航天可能存在一定的局限性,如筛选的过应力问题。因此,商业航天发展需求下,元器件选用、管理以及质量保证方式均需进行相应调整,以此推动商业航天的又好又快发展。其中,调整内容主要有:筛选中,保留必要试验项目、去除非必要试验项目,避免过应力筛选;选用中,选取大量功能先进的低等级元器件,如商用货架器件(COTS器件);管理中,进行全方位、多角度的管理。

基于国内商业航天处于快速发展阶段,但缺乏一套完整的元器件选用及质量保证技术。为了促进商业航天的快速发展,又能达到减少试验成本、避免过应力筛选及提高可靠性等目的,需要对宇航级元器件的质量控制模式进行研究。本文以商业航天型号工程可靠性为技术需求,对商业航天元器件管理提出加强源头控制和质量控制要求,旨在推动商业航天的元器件选用、管理及质量控制等工作。

2 加强商用航天元器件源头控制和质量保证

2.1 加强元器件源头控制

源头控制方面,主要从选用和采购两方面以及在此基础上的合理化管理。以往卫星型号元器件选用过程中,未能按照实际需求合理压缩厂家、宇航高可靠元器件选用较多及国产化替代元器件种类较少,在可靠性能够满足的条件下出现卫星型号工程研制成本较高的问题,难于适应目前卫星型号 (尤其是低成本商业卫星)技术发展需求。

目前,小卫星型号研制过程中,应督促承研单位依据应用环境及可靠性要求,综合考虑应用部位、研制经费、研制进度及国内外现有技术水平等因素,选用过程中应遵循如下原则。

a)“三定”选用原则。元器件选用过程中,坚持“三定”原则,即定品种、定厂家、定规范。满足型号工程的使用要求且质量状态比较稳定的品种和厂家;关键元器件,必要时对生产方进行质量调研或质量认证;尽量压缩元器件生产厂家个数,便于选型和管理;优先选用具有足够可靠性数据的元器件,供货单位应选择有成功合作经历、国际著名公司或中间代理商[1]。

b)使用国外成熟的低等级元器件,如塑封器件 (COTS器件)。型号任务研制前,应比较不同类型元器件的可靠性及厂家供货能力,尽量选择知名厂家 (信誉较好)的产品。同时必须保证卫星研制过程中元器件供货能力的稳定性。

c)深入元器件国产化替代工作。优先选用有发展前途且符合标准化、系列化、通用化和可靠性水平高的元器件。同等技术条件下,优先选用国产元器件,促进元器件国产化替代工作。新研元器件应用于航天型号,建议进行相关的试验验证。未经技术鉴定合格的元器件,不能在航天型号使用;对元器件有特殊要求时,应与元器件生产厂家签订技术协议。

d)在上述基础上建立商业航天元器件优选目录,建立供应商市场准入与退出机制。优选目录的编制借鉴宇航高可靠型号产品,逐步进行拓展。结合选用元器件型号上的使用情况,环境试验反馈意见和各生产厂家的质量供货情况,对优选目录实施动态管理。

综上所述,商业航天各型号研制过程中,应督促承研单位根据产品的使用环境条件及可靠性要求,综合考虑应用环境、研制费用、研制进度及国内外现有的技术水平等因素来确定元器件的选用。

2.2 加强元器件质量保证

随着国内、国际半导体技术的发展,半导体器件生产工艺经过了大幅度改进,生产出来的元器件性能逐渐稳定,经过质量控制的元器件淘汰率明显减少,元器件批次性质量问题显著降低。以往航天型号产品使用的元器件,均按照宇航高可靠技术要求进行严格的质量控制,如监制、验收、DPA、超期复验、补充筛选及失效分析等。

从半导体器件生产工艺进行分析,以往元器件生产工艺较为落后,生产出的器件批次性质量问题时有发生,航天型号元器件的质量与可靠性欠佳。经过多年发展,生产工艺逐渐成熟并趋于稳定,且高性能器件应用逐渐增多[2],14nm制程的器件研发成功并实际应用。在上述技术推动下,商业航天型号工程中新型元器件逐渐增多,如BGA封装器件、表贴类器件以及系统级封装(SiP)芯片等。为了保证商业型号工程的发展,既能节省试验经费又能够保证可靠性,需要对元器件质量保证技术进行改进。

2.2.1塑封器件补充筛选条件

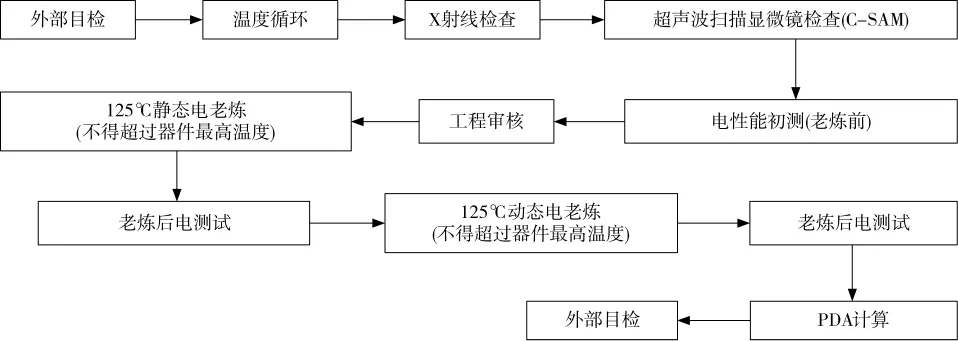

塑封器件应用于航天型号,存在一定风险。本文以塑封器件筛选试验及必要试验项目进行探究。塑封器件逐渐在型号工程上使用且应用逐渐增多,其相应的可靠性问题是业内关注的重点,对于商业航天型号的质量与可靠性至关重要。MIL-STD-883《微电子器件试验方法和程序》将塑封器件应用分为三个风险水平等级,对每一风险水平等级使用的塑封器件进行了具体规定。其补充筛选试验流程如图1所示。

塑封器件筛选中,至少应进行外部目检、温度循环、X光检查、超声扫描显微镜检查(CSAM)和电性能初测 (老炼前)、电老炼,因缺少试验项目带来的元器件级相关可靠性风险由用户承担。其中,塑封器件补充筛选环节中,CSAM是剔除器件分层最为有效的办法,然而MIL-STD-883中该项目没有批允许不合格率(PDA)控制要求,由于器件分层的检测受设备检测精度等方面影响,为了保证商业航天型号工程可靠性,可将PDA≤50%作为器件批次性接收要求。不合格元器件应填写 《元器件质量问题处理单》,进行分析。剔除SAM检查不合格的元器件,不再进入下一道筛选工序。

图1 器件补充筛选试验流程图

2.2.2元器件补充筛选试验模式

以往航天型号元器件,因其生产工艺欠佳,生产的元器件批次性质量问题时有发生。但随着半导体生产工艺的成熟稳定,筛选后几乎不存在批次性质量问题,如果仍按照原有筛选条件进行筛选,存在试验周期长、筛选经费高及筛选过应力等问题。

商业航天型号元器件的补充筛选试验,应在原有筛选试验上进行创新,保留必要试验项目,剔除不必要试验项目,最大限度节省试验经费、避免过应力问题。以低成本商业卫星为例,元器件筛选试验条件的确立可依据卫星轨道高度、设计寿命确定筛选条件,如高温电老炼试验时间的调整。

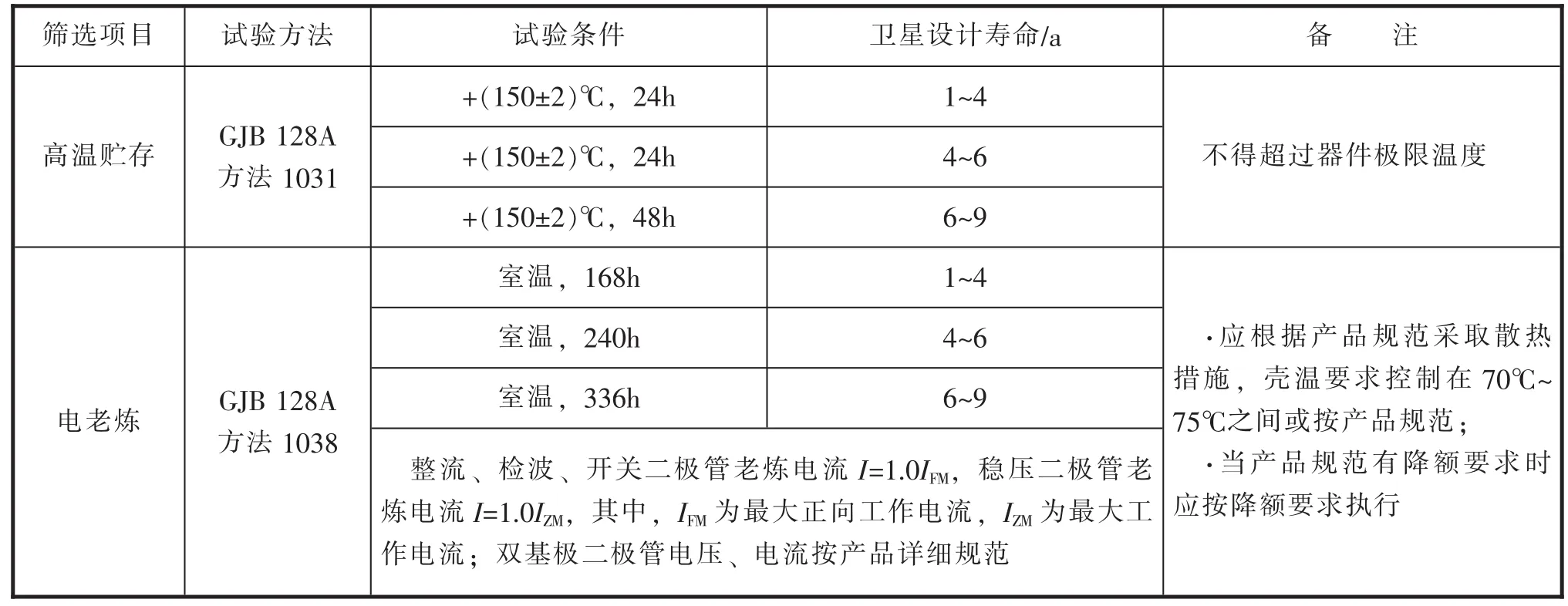

通常,商业卫星设计寿命较短,一般小于4年的较多,设计寿命大于4年的较少。笔者根据以往航天型号工程成功案例,结合商业卫星技术现状要求,对分立器件设计寿命进行划分,其寿命设计年限节点分别为1年、4年、6年及9年,研究适合商业卫星分立器件筛选模式。分立器件补充筛选试验中,主要对两个环节 (高温贮存和电老炼)进行试验条件变更,以达到缩短质保周期并能节省试验经费的目的。例如,对普通二极管关键筛选试验,应根据卫星设计寿命,确定试验的方法和条件 (见表1)。

表1 普通二极管关键筛选试验

商业航天元器件质量保证技术,应进行常规质量保证技术的适用性研究,能否在试验项目上进行适当删减,保留能够激发器件早期失效的关键试验项目,删减不必要或作用不太大的试验项目。在此基础上,逐渐形成一整套适合目前商业航天应用的完整的质量保证技术方案并固化 (或不同型号产品的不同标准),以此保证商业航天型号发展需求。

目前,商业航天的发展是国内、国际发展的主流,其元器件选用、管理及质量保证技术均应与宇航高可靠型号工程不同,进行源头控制创新及质量保证模式创新,为商业航天元器件质量控制提供创新模式,推动商业航天用元器件科学、合理的质量控制,推动商业航天又好又快发展。