手掘式顶钢筋混凝土套管的设计与施工研究

2018-07-16蒋艳红庞保华李丽鹏

蒋艳红,庞保华,李丽鹏,张 韬,王 坚

1中国石油管道局工程有限公司第四分公司,河北 廊坊

2中国石油管道局工程有限公司设计分公司,河北 廊坊

1.引言

在油气管道长输建设中,公路穿越是油气管道穿越中最常见的。公路穿越通常采用开挖和非开挖的穿越方式。开挖法仅允许在三级以下的公路、乡间碎石路以及其他不适宜非开挖施工的公路中采用。非开挖方法主要有顶管、夯管、钻孔等,其中手掘式顶管施工的经济性、适应性较好,是最常见的施工方法[1][2]。笔者从手掘式顶管的设计、施工等方面进行了详细分析,旨在为今后管道建设中的手掘式顶管穿越提供一定的理论基础和相关经验。

2.顶管原理

手掘式顶管法就是借助主顶油缸的顶进力,把工具管从操作坑穿过土层一直顶进接收坑内,然后取出工具管的过程,最终将套管嵌入到操作坑和接收坑之间。

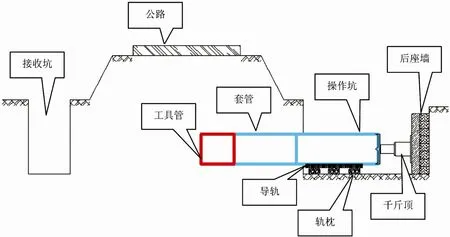

一个完整的顶管法施工主要包括:操作坑和接收坑、顶进用管、千斤顶、顶铁、导轨、后座墙等,如图1中所示。

1) 顶进用套管。由于目前国内油气输送管道的公称直径在DN1400以内,将该规格的钢管敷设在套管内,2种管道之间要留不得小于0.2 m的静空间。在国内设计、施工中,一般采用钢承口钢筋混凝土套管,并执行《混凝土和钢筋混凝土排水管》的相关要求[3]。

Figure 1.The schematic diagram of road crossing by jacking图1.顶管穿越公路示意图

2) 操作坑和接收坑。操作坑是安放所有顶进设备的场所,还是承受主顶油缸顶进力的反作用力的构筑物。操作坑的宽度主要与顶进套管的外径、套管两侧的操作空间、撑板的厚度等因素有关,一般情况下操作坑的宽度为3~4.5 m。操作坑的长度主要与套管管节的长度、千斤顶的长度、后背墙的厚度、套管前端预留长度、套管尾端预留长度等因素有关,一般情况下操作坑的长度为6~9 m。操作坑的深度与套管管底高程、轨道及其基础厚度有关,主要随套管管底高程的变化而变化。接收坑是接收工具管的场所,其结构尺寸满足取出工具管的目的即可。

3) 顶铁。手掘式顶管的顶铁有环形和弧形两种。环形顶铁的主要作用是把主顶油缸的顶进力均匀地分布在所顶管子的端面上。弧形顶铁是为了弥补主顶油缸行程与管节长度之间的不足。

4) 导轨。导轨由两根平行的钢轨及轨枕组成,它的作用主要有2点:一是使顶进用套管在操作坑中有一个稳定的导向;二是让顶铁在工作中有一个可靠的托架。导轨的2根钢轨要平行于穿越轴线并且对称布置。对于公称直径1650 mm以下规格的钢筋混凝土套管,采用38 kg/m以下地轻型钢轨;对于公称直径1800 mm以上规格的钢筋混凝土套管,可采用38 kg/m以上的钢轨。

5) 后座墙。后座墙是把主顶油缸推力的反作用力传递到操作坑后部土体中去的墙体。后背墙在顶进过程中承受全部的阻力。在施工前必须对后背墙的受力进行验算。由于该力是最大顶进力的反作用力,在施工中不允许有超过最大顶进力的情况发生,不然,如果套管被顶坏或后座墙被顶翻,都会造成严重的后果。

3.主要设计要点

当采用手掘式顶管法穿越公路时,为保证公路的安全、稳定,主要考虑钢筋混凝土管纵截面的承载能力(强度)校核和正常使用极限状态下裂缝宽度的验算。

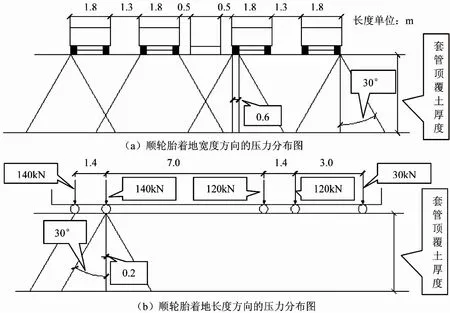

根据我国现行的《公路工程技术标准》[4],公路按使用任务、功能和适应的交通量分为高速公路、一级公路、二级公路、三级公路、四级公路5个等级。而极限状态可按双向四车道考虑,荷载等级采用公路-I级考虑,地面车辆2个以上单排轮压综合影响的传递分布见图2。

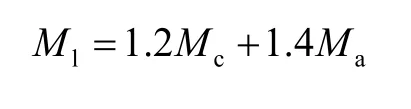

作用在套管上的载荷是套管自重、车辆载荷和填土产生的等效荷载的组合,而套管管壁环向压力和径向剪力是可以不考虑。其中,套管自重和填土垂直压力为恒载荷(Mc),而车辆载荷为活载荷(Ma),承载能力极限状态组合(Ml)为:

Figure 2.The transfer distribution diagram of comprehensive effect of two or more single-row wheel pressures on ground vehicles图2.地面车辆两个以上单排轮压综合影响的传递分布图

在该状态下,要使穿入土层的钢筋混凝土套管安全稳定,就必须保证钢筋混凝土套管所受弯矩小于其正截面抗弯承载力。

再有,由于短期效应组合作用会引起钢筋混凝土的开裂,因此钢筋混凝土套管对于截面纵向受的拉应力所产生的钢筋混凝土最大裂缝宽度要小于《公路钢筋混凝土及预应力混凝土桥涵设计规范》中规定的裂缝限值,即“按钢筋混凝土构件二类环境取0.20 mm”[5]。

综合上述情况,在手掘式顶管的设计过程中,要对选用的钢筋混凝土套管进行校核、验算,在满足极限状态的情况下,才能使穿越方案更加安全可靠。

4.主要施工要点

手掘式顶管施工的主要工序为:测量放线、场地平整→操作坑、接收坑开挖→操作坑内轨道安装及顶管设备就位→顶进作业→设备吊拆。其中测量、纠偏校正和路面沉降监测是施工中的要点。

4.1.施工测量

测量工作在顶管施工过程中非常重要,测量准确与否直接关系到顶管的质量,从操作坑的定位到顶进过程中的测量工作均安排至少2名专职测量人员日夜监测,并通过测量成果来指导工人的施工。在测量工作时,还要做好以下几点:

1) 施工前先准确测放操作坑位,并将控制高程引测至施工现场各管段的施工范围内,建立施工测量体系,并请第三方进行复核。

2) 操作坑的定位要准确,井底标高应符合图纸的要求。

3) 顶管过程中每50 cm测量一次标高及轴线。

4) 在顶第一节(工具管)时,以及在校正偏差时,测量间隔不超过 30 cm,保证套管入土位置正确。套管进入土层后的正常顶进,测量间隔不宜超过1 m。

5) 中心测量。顶进长度在60 cm范围内,采用垂球拉线的方法进行测量,要求两垂球的间距尽可能拉大,用水平尺测量头一节管前端的中心偏差。一次顶进超过60 cm,要采用经纬仪或激光导向仪测量。

6) 高程测量。用水准仪及特制高程尺,根据操作坑内设置的水准点标高(设2个),测第一管节走向趋势。测量后应与操作坑内另一水准点闭合。

7) 激光测量。将激光经纬仪(激光束导向)安装在操作坑内,并按照管线设计的坡度和方向调整好,同时在管内装上标示牌(接受靶),当顶进的管道与设计位置一致时,激光点即可射到标示中心,说明顶进质量无偏差,否则应根据偏差量进行较正。

8) 全段顶完后,应在每个管节接口处测量其中心位置和高程,有错口时,应测出错口的高差。

9) 测量记录要完整、清晰。

4.2.纠偏校正

纠偏是指工具管偏离设计轴线后,利用工具管纠偏或其他措施改变管端的方向,减少轴线偏差的方法。

当测量结果超出允许范围外,就要进行纠偏。顶管纠偏是逐步进行的,形成误差后不可立即将已顶好的管子校正到位,应缓慢慢进行,使管子复位,不能猛、硬纠调,以防产生相反的结果。纠偏采用人工与工具管联合应用的方法进行。由于第一节管要承受工具管纠偏较大的不均匀反复应力,故第一段管质量一定要好,同时为保证纠偏较大的灵敏度,第一段管长度不宜过长。

当偏差较小(1~2 cm)时,采用超挖纠偏法,即在管子偏向的反侧适当超挖,而在偏向一侧不超挖甚至留坎,形成阻力,使管子在顶进中向阻力小的超挖侧偏向,逐渐回到设计位置。当偏差较大时,采用工具管活动头纠偏,纠偏时应注意几点:① 纠偏应在顶进过程中纠偏,边顶进边纠偏;② 纠偏应小角度逐渐进行,不能急拐或突升突降;③ 用工具管纠偏时应注意工具管的复位;④ 每次纠偏均要仔细记录过程和纠偏值。

4.3.路面沉降监测

顶管施工过程中,要严密监测穿越公路路面沉降变形情况,避免路面沉降的产生和控制沉降量。顶管施工管道多是单方向受拉(或受压),沿管道轴线方向的纵向位移很小,可以忽略不计,套管变形主要考虑垂直于管道轴线方向位移,即水平方向的侧向位移和垂直方向的下沉或隆起。

1) 测点布置。纵断面观测点,沿顶管轴线每隔5 m布置一个;横断面观测点,每断面为轴线左右3 m。对于高速公路或带有中央隔离带的公路穿越,还要在公路路缘石及中央分隔带处分别设置沉降观测点,顶进过程中随时进行沉降观测。

2) 监测方法。采用水准仪、经纬仪进行静态连续路面位移及沉降观测。① 顶进前测定初始值,应在连续3次测得的数值基本一致后才能定为初始值;② 顶进到达时测定地面隆陷情况;③ 顶进过程中每天测量1次;④ 工具管通过后的沉降值;⑤ 1~3 d后的沉降值及沉降速率;⑥ 7~10 d后的沉降值;⑦ 在有特殊要求时还需测最终沉降值。当监测值达到报警标准、变化量较大或速率加快、有危险事故征兆、路面突然出现大量沉降或开裂、长时间连续降雨等情况出现时,应进一步加强监测,缩短监测时间间隔,加密监测次数。

5.结语

随着《石油规划》和《天然气规划》的实施,在公路穿越工程中,手掘式顶管仍然是最经济、最方便的施工方法。为保证采用该方法穿越公路施工时更加安全、可靠,在设计过程中要做到加强校核、验算,在施工过程中要做到合理安排工作项、牢牢掌握关键点,才能使项目的方案更优、工程的质量更好。