洛宁上宫金矿ZK322000深孔复杂地层护壁技术探讨

2018-07-14余桂红

余桂红

(河南省地质矿产勘查开发局第三地质勘查院,河南 洛阳 471023)

1 矿区地层岩性及影响钻探的主要因素

1.1 地层

ZK322000孔围岩主要为太古界太华群片麻岩、中元古界长城系熊耳群安山岩类以及构造岩类。

太古界太华群变质岩类:岩石类型较简单,主要为受区域变质和混合岩化作用形成的角闪斜长片麻岩、斜长角闪岩、角闪二长片麻岩、黑云二长片麻岩、混合岩等。

中元古界长城系熊耳群安山岩类:岩性主要是玄武安山岩和安山岩类(安山岩、斑状安山岩、杏仁状安山岩、杏仁状斑状安山岩等),局部可见流纹岩。

1.2 构造

矿区断裂构造发育,穿过构造主要为北东向的F1及刘秀沟Ⅴ号脉等北北东向的断裂。断层构造带深度分布在700 m以深,个别厚度近200 m。地层主要为硅化蚀变碎裂安山岩、碎裂片麻岩类与构造角砾岩,局部绿泥石化,呈碎裂结构、块状结构、角砾状,钻进中易出现坍塌、缩径、漏失等现象。

1.3 岩石物理机械性质

岩石硬度与可钻性:属于硬与偏硬岩石,压入硬度多在3400~4400 MPa。杏仁状英安流纹岩压入硬度偏高,在4200~5200 MPa。可钻性8~9级。

岩石的研磨性:多属中等研磨性,研磨性等级(按钢杆研磨法)4~5级之间,个别6级。

2 工程概况

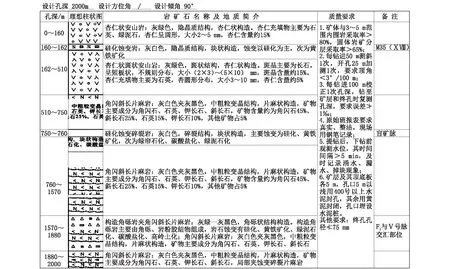

ZK322000孔设计孔深2000 m,倾角90°,是上宫金矿找矿历史上第一个深孔,该孔不但位于矿产开采区内,且又穿越多层构造断裂带,施工难度罕见,号称“洛阳第一钻”。地质设计书如图1所示。采用XY-8型立轴式钻机钻进,钻进工艺为绳索取心,钻塔为SG24A四角钻塔,泥浆泵型号为NBB260/7。

实际钻孔结构与套管程序如图2所示。

一开:Ø150 mm钻头钻进至133.5 m,下入Ø146 mm套管。

二开:Ø122 mm钻头+Ø114 mm钻杆钻进至188.93 m,下入Ø121 mm套管。

三开:Ø98mm钻头+Ø91mm钻杆钻进至1227.79 m,Ø91 mm钻杆当套管,套管长1227.79 m。

图1上宫金矿区ZK322000孔地质设计书

图2 ZK322000孔孔身结构示意图

四开:Ø77 mm钻头+Ø71 mm钻杆钻进至终孔2002.72 m。

3 ZK322000孔钻探施工难点及采取的措施

3.1 采空区套管护壁

3.1.1第一采空区位置及套管护壁措施

该孔于2017年2月16日开钻,开孔用Ø150 mm金刚石钻头,配Ø146 mm钻具长1 m,钻进至3 m后下Ø146 mm套管3 m,然后换Ø122 mm金刚石钻头,配Ø114 mm绳索取心钻杆,钻进至124.30 m遇到第一层采空区,继续下钻以探到采空区底部,此时测量孔深为131.93 m,采空区高为7.63 m,为了探明底部岩石完整情况,继续钻进至133.50 m,取出1.5 m的完整岩心后,采用Ø150 mm金刚石钻头扩孔到孔底,下Ø146 mm套管,套管总长133.5 m,因为采空区太高,这段用9 m长的套管隔离,因为没有接口,后期钻进过程中不会因为钻杆在孔内摆动过大,而导致套管接头断裂。

3.1.2第二采空区位置及处理措施

第一采空区穿过后,换用Ø122 mm金刚石钻头+Ø114 mm钻杆钻进,当钻进至181.50 m遇第二层采空区,探到孔深185.50 m后取出岩心非常破碎(如图3),每次扫孔都加不上单根,无法下到孔底,因为底部都是掉落的碎矿渣,起钻后又再次坍塌,然后采用水泥封孔的办法,先把碎渣用水泥凝固住,保证碎渣不会坍塌,然后再继续钻进,每次钻进不到1 m,碎渣又会坍塌,就这样用水泥来回封了4次,终于在孔深187.48 m处封孔成功,往下钻进到188.98 m时,取出1.5 m的完整岩心。此段采空区高度为5.98 m,也是采用一根9 m长的Ø121 mm套管隔离,套管全长188.93 m。

图3 采空区碎渣

3.2 断层破碎带泥浆护壁技术

3.2.1钻探施工情况及孔壁坍塌原因

上面两层套管分别隔离两段采空区后,换Ø98 mm金刚石钻头,用Ø91 mm的绳索取心钻杆,继续钻进到1227.79 m,把Ø91 mm钻杆当套管用,套管长1227.79 m。之后换径用Ø77 mm金刚石钻头,Ø71 mm绳索取心钻杆钻进,当钻进至孔深1792 m处,提钻换钻头时,由于机台操作人员为减少辅助时间,带岩心管下钻,再加上孔底岩粉沉淀较多,当下钻接近孔底时,大量孔底岩粉进入到内外管间隙中,冲洗液送不通,被迫提钻。因水流不通,钻杆内的冲洗液随钻被提出,破坏了孔内的压力平衡,对孔壁产生严重的抽吸力,加重了不稳定孔段孔壁的失稳,造成孔壁坍塌。重新下钻时,至孔深1635 m处遇阻,多次扫孔也无法通过。对比岩心发现孔深1635~1792 m位于断层构造带上,此断层带岩层主要有构造角砾岩组成,而构造角砾岩主要有绿泥石矿物(图4)组成,绿泥石为水敏性粘土矿物,遇水易分散剥落,另外岩心也非常破碎(图5)。经过研究分析,上一回次带内管下钻(压力激动)和带水提钻(抽吸作用),是诱发该段孔壁失稳的主要原因,水敏、破碎地层是客观因素。在此坍塌孔段采用2种泥浆体系解决孔壁失稳问题。

图4 绿泥石化水敏地层岩心

图5 断裂破碎带岩心

3.2.2水敏地层泥浆体系

3.2.2.1泥浆配方设计

(1)设计原则。

该孔钻探过程中发生缩径、孔壁坍塌的客观原因是钻遇构造角砾岩地层粘土矿物(绿泥石、高岭石)含量高,易吸水膨胀,且微裂隙多。泥浆设计与性能优化所面对的主要矛盾是加强封堵、降低失水量和抑制粘土水化膨胀。

(2)泥浆配方选择。

实验采用高粘羧甲基纤维素(HV-CMC)来提高泥浆的粘度,褐煤树脂(SPNH)、磺化褐煤(SMC)来控制泥浆的失水量,聚丙烯酸钾(K-PAM)、氯化钾(KCl)作为抑制剂来抑制粘土膨胀分散,稀释成膜剂(X-1)可确保形成薄而致密的泥皮,磺化沥青作为润滑剂以降低钻具与孔壁之间的摩擦,石灰石、重晶石作为加重成分以提高泥浆密度。

实验采用的2组配方如下:

配方1:1 m3水(1000 kg)+50 kg粘土粉+50~80 kg KCl+1 kg K-PAM(提粘)+20 kg SMC(磺化褐煤)+37.5 kg石灰石+12.5 kg重晶石。

配方2:1 m3水(1000 kg)+50 kg粘土粉+5 kg HV-CMC+25 kg S-1(强降水剂)+5 kg X-1(稀释成膜剂)+30 kg磺化沥青+10 kg SMC+37.5 kg石灰石+12.5 kg重晶石;其中:S-1和X-1也可以用腐植酸钾代替。

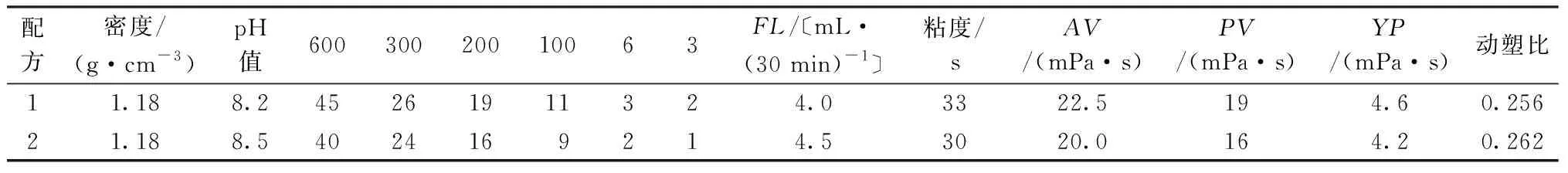

(3)配方基本性能评价(见表1)。

由表1可知,配方1和配方2密度在1.2 g/cm3左右,滤失量<5 mL/30 min,粘度在30 s左右,可有效地抑制绿泥石水化膨胀造成的缩径坍塌。

3.2.2.2泥浆抑制性评价

泥浆的抑制性评价采用岩样的膨胀量仪测试岩样的膨胀量以及采用浸泡实验观察岩样在水和泥浆中的剥落情况,因配方1及2性质差异不大,故选择配方1来评价泥浆的抑制性。

表1 泥浆配方基本性能

(1)岩样膨胀量测试。

岩样膨胀量测试采用膨胀量仪测试,利用ZNP型膨胀量测定仪测试了该孔构造角砾岩地层岩样在泥浆中的膨胀量,岩样的直径为25 mm,高度为11.62 mm,膨胀量随时间变化如表2所示。

表2 构造角砾岩膨胀量

岩样在清水中最终的膨胀率为:

岩样在泥浆中最终的膨胀率为:

岩样在清水中的膨胀率为20.26%,在泥浆中降到了3.02%,由图6可以明显观察到膨胀率的变化,表明泥浆对构造角砾岩有很强的抑制性。

图6 膨胀率对比图

(2)岩样浸泡实验。

将构造角砾岩研磨成粉,过200目筛,压制成直径为25 mm,高度约为28 mm的岩样进行浸泡实验。将2块岩样分别放入清水和泥浆中浸泡24 h,24 h后岩样的状态如图7所示。

由图7可以看出浸泡24 h后,在清水中的构造角砾岩岩样完全坍塌,而在泥浆中的构造角砾岩岩样未发生坍塌掉块,也未产生裂缝,形状保持良好。

图7 浸泡24 h后的构造角砾岩岩样

泥浆漏斗粘度在30 s左右,失水量在5 mL/30 min左右,能很好地满足该孔钻探工作对于泥浆流变特性和失水特性方面的要求。通过膨胀量实验及浸泡实验可以看出,泥浆配方对该孔构造角砾岩地层抑制性强,能很好地适用于构造角砾岩地层钻进。

经以上实验与分析,该孔在水敏地层采用泥浆配方1方案,有效地抑制了绿泥石水化膨胀,确保了孔壁稳定。

3.2.3坍塌地层泥浆配方与参数

针对该孔断裂带坍塌破碎地层,采用高密度泥浆体系有效地保持了孔壁稳定,其各组分及作用如表3所示。

表3 泥浆体系中主要处理剂的作用

坍塌地层泥浆配方与性能如下。

泥浆配方:1.5 m3水+125 kg高粘钠土粉+75 kg石灰石粉+35 kg磺化褐煤树脂+25 kg防塌防卡剂+25 kg地层压力增强剂。

泥浆性能参数:密度1.10 g/cm3,粘度22 s,失水量6 mL/30 min,pH值8.4,泥皮厚0.6 mm。

3.3 破碎地层泥浆配方与参数

孔深1827~2002.72 m,钻进过程中虽出现掉块、卡钻、漏失现象,但示出现孔壁坍塌,此段泥浆配方如下。

泥浆配方:1.5 m3水+100 kg高粘钠土粉+25 kg磺化褐煤树脂+12 kg防塌防卡剂+5 kg广谱护壁剂Ⅲ型+1 kg高粘防塌剂。

泥浆性能参数:密度1.08 g/cm3,粘度19 s,失水量6 mL/30 min,pH值8.2,泥皮厚0.5 mm。

以上各组分加量可随地层变化做少许增减,参数也可少许浮动。

3.4 泥浆配制与管理

3.4.1配制

在1.5 m3泥浆搅拌桶中泵入清水,加入土粉,并搅拌10~20 min。再按配方顺序依次加入化学处理剂等材料,每次加入各搅拌5~10 min,等充分搅拌均匀后即可使用。

3.4.2维护与管理

(1)对于裂隙漏失地层,加地层压力增强剂时,其使用方法如下:发生裂隙漏失后,停止钻进,在孔外配密度大于原浆50%的泥浆(浆量为井内泥浆总量),然后加约2%的地层压力增强剂,循环均匀后,用泵全部送入孔内,静止6 h,让地层压力增强剂尽可能多的进入地层,最大限度地增强地层抗压能力。静止过程中,在孔外再配密度跟漏前密度一样的泥浆,6 h后恢复正常钻进。

(2)循环槽坡度1∶100,槽中每隔2 m交错加设挡板,减缓泥浆流速,以利于岩粉,钻渣沉淀。

(3)经常清理循环槽及泥浆池中的岩粉,从而降低泥浆中有害固相含量。

(4)泥浆管理员每班至少测定一次泥浆性能参数。

4 施工效果

通过覆盖层采空区长套管护壁与断层带泥浆护壁技术,确保了孔壁稳定,从而为该孔的顺利施工打下了良好的基础,该孔于2017年9月1日(2017年2月16日开孔)顺利终孔,终孔孔深2002.72 m,不但刷新了洛阳地区岩心钻探领域最深孔纪录,而且也满足地质设计要求,最终被评为一类Ⅰ级孔。该孔取得的主要技术成果如下。

(1)岩心采取率高:矿体总厚度165.29 m,矿心总长度160.76 m,采取率97%;岩石总厚度2002.72 m,岩心总长度1944.72 m,采取率97%。

(2)钻孔弯曲度:该孔设计倾角90°,终孔倾角80°,钻孔弯曲度10°,符合设计要求。

5 结语

(1)钻遇采空区时,采用超过采空区高度的单根套管护壁技术,因套管无丝扣连接,不但避免了套管脱扣事故的发生,而且也有效地隔离了采空区。此项技术措施,对以后类似情况的处理具有一定的借鉴意义。

(2)断裂破碎带钻进中,遇到绿泥石水敏粘土矿物,通过实验,针对性研究了抑制性泥浆体系并成功应用于现场,成功解决了水敏地层孔壁失稳问题;另外,针对断层带坍塌破碎地层,采用高密度泥浆体系,保持了孔壁稳定。通过这2种泥浆体系护壁,确保了断层带部位的孔壁稳定,从而有效地解决了断层破碎带难以钻穿的施工难题,相应也提高了钻探效率与施工质量,为该矿区其它孔的施工提供了技术保障。