基于阻抗控制的硬脆材料阵列微小孔超声加工研究

2018-07-12缪兴华王忠进

缪兴华,王忠进,王 俊,汪 炜

(南京航空航天大学机电学院,江苏南京210016)

近年来,激光加工、电加工、超声加工等特种加工技术被广泛应用于硬脆性材料的加工,其中超声加工因其独特的优势在加工硬脆材料方面获得了越来越广泛的应用[1]。超声加工是利用工具的超声振动,在有磨料的液体介质或干磨料中由磨料的冲击、抛磨、液压冲击及由此产生的气蚀作用来去除材料,或在工具或工件上沿一定方向施加超声频振动进行加工,或利用超声振动使工件相互结合的加工方法[2]。超声加工是非接触加工,其加工性能不依赖于材料的导电性,加工过程中产生的切削热也很小,是加工玻璃、工程陶瓷、半导体硅、石英晶体等硬脆性材料的最有效方法[3-4]。

目前主流的超声加工进给方式有恒力进给和恒速进给两种[5]。秦少明等[6]采用积分分离PID控制算法设计了一种新的微细超声加工力恒定控制系统,实验结果显示该控制系统能较好地控制加工力的波动范围。但是,当微细超声加工工具很细时,许用的压力很小,这就要求压力检测装置的灵敏度很高,但一般情况下很难达到。WANG等[7]研究了恒速进给的微细超声加工系统,并以该进给方式进行了微孔加工,也取得了一定的效果。丁瑞翔等[8]提出了基于等效阻抗的进给控制策略,根据系统平均等效阻抗与预设阻抗阈值的比较结果来控制工具进给。

本文以课题组前期工作为基础,介绍了基于等效阻抗的微细超声加工控制策略,通过构建的实验平台,对玻璃、氧化锆(ZrO2)等硬脆性材料的阵列微小孔超声加工开展了研究,进一步验证了基于等效阻抗控制策略的可行性。

1 阻抗控制策略

1.1 等效阻抗

超声加工设备主要包括超声波发生器、超声振动系统、机床本体、冷却液循环系统等四个部分。超声振动系统包括超声换能器、变幅杆和工具。本研究使用的换能器为夹心式压电换能器,其压电振子工作在伸缩振动模式,为单一振动模式。

文献[9]给出了基于力电类比得出的超声磨削振动系统等效阻抗表达式,即超声振动系统空载时,等效阻抗Zm为:

式中:m1、c1、k1分别为变幅杆和工具的质量、阻尼系数和弹性系数。

而当超声振动系统负载时,等效阻抗Zm为:

式中:Zm1为加工负载。

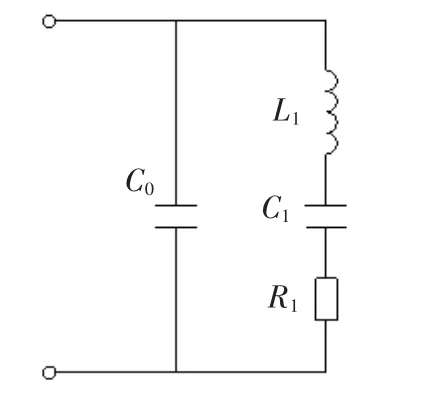

根据高频交流电路理论,对于单一振动模式的压电换能器,其等效阻抗随频率变化的曲线与LC串并联谐振回路的阻抗特性完全相似,也就是说,在换能器谐振频率附近,LC串并联谐振回路的阻抗特性与压电换能器的等效阻抗特性及谐振特性一致。因此,空载时压电换能器在谐振时的机电特性可由图1所示的LC串并联回路表示。其中,C0为换能器的静态电容,R1、L1、C1分别为压电换能器的等效电阻、等效电感、等效电容。

图1 空载时压电换能器谐振下的机电等效电路

在超声加工过程中,忽略与换能器静态电容并联的介电损耗电阻的影响,超声磨削系统在谐振频率附近的机电等效电路见图2,其中Z1为变幅杆、工具及加工负载的等效阻抗。

在压电换能器空载情况下,当等效电路中R1、L1、C1支路产生串联谐振时,该支路呈现纯阻性,等效电阻为R1,谐振频率为:

在谐振频率下,整个电路的电抗等于R1的阻抗并联C0的容抗,经匹配电路后,整个电路呈现阻性,其值为R1。

而在压电换能器负载情况下,R1、L1、C1支路产生串联谐振,整个等效电路的阻抗Zr等于支路的动态电阻R1与负载对应的阻抗Z1之和、再并联上静态电容 C0的容抗,即 Zr=(R1+Z1)//C0;而在静态电容C0与超声电源的匹配电路匹配后,整个超声加工系统的等效阻抗Zr就等于支路的动态电阻R1与负载对应的阻抗Z1之和,即Zr=R1+Z1。显然,由于换能器、变幅杆和工具头的等效阻抗在设计完成后基本保持不变,Z1越大即加工负载越大,Zr也越大,Zr与Z1成正相关关系。

图2 负载时超声加工系统的机电等效电路

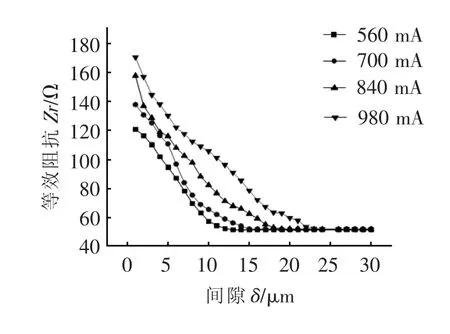

1.2 等效阻抗-间隙

超声加工间隙是表征加工过程的重要参数,是反映加工状态的重要物理量之一,间隙的状态直接影响加工状态和加工表面质量。因此,实时检测加工间隙不仅能反映工具头与工件之间的相互作用,还能控制加工状态。周忆等[10]通过理论分析和推导指出,在磨粒、设备等参数确定后,将加工间隙控制在一定范围内即可进行材料的微去除,实现精密和超精密加工,同时通过实验发现加工表面粗糙度与加工间隙有很大的关系,控制加工间隙能得到高的表面质量。然而,直接检测超声加工间隙的难度很大,可考虑采用能表征加工间隙的其他加工参数来间接反映加工间隙的大小。丁瑞翔等[8]通过实验发现了超声磨削加工时加工间隙大小与系统平均等效阻抗之间的关系,如图3所示,当加工间隙等于工具端面的空载振幅时,工具开始受到负载,系统的平均等效阻抗开始增大;当加工间隙小于工具端面的空载振幅时,随着电源输出电流增大、加工间隙减小,平均等效阻抗逐渐增大;超声加工系统的平均等效阻抗与加工间隙成负相关关系。

1.3 控制策略

图4是基于阻抗控制的超声加工装置,主要包括XY进给装置、底座、工作槽、工件、工具、超声变幅杆、超声换能器、Z轴伺服进给系统、主轴立柱、超声波发生器和冷却循环系统。在该超声加工装置中,超声振动系统(包括超声换能器、超声变幅杆和工具)安装在Z轴伺服进给系统上,工具的高频振动带动磨料高速撞击工件。根据前文阐述,等效阻抗大小能反映加工间隙的大小,故在加工过程中,首先由超声波发生器采集超声换能器两端的电流和电压,实时计算超声加工系统的平均等效阻抗,并与阻抗设定阈值比较,根据二者的差值控制工具的进给状态,进而控制加工间隙的大小;接着,根据实时平均等效阻抗与预设阻抗阈值比较的差值来控制工具的进给速度,若差值较大,则进给速度加快,若差值较小,则进给速度应慢一些或停止进给甚至后退,以保证加工的稳定。

图3 间隙-阻抗关系曲线[8]

图4 基于阻抗控制的超声加工装置示意图

基于阻抗控制的超声加工具有以下优点:检测的信号来自超声换能器两端的电流和电压,无需测力仪器,机床结构更简单;检测的信号为电信号,其响应速度可满足超声加工需要;检测的信号与工件的自重无关,适用于极端尺寸工件的加工。

2 工艺实验平台

基于阻抗控制策略及课题组前期的研究成果,构建了如图5所示的实验平台,其主体为数控超声精密加工机床,超声波发生器为自行研制的可编程超声恒流电源,负责Z轴的进给控制。

图5 基于阻抗控制的实验平台

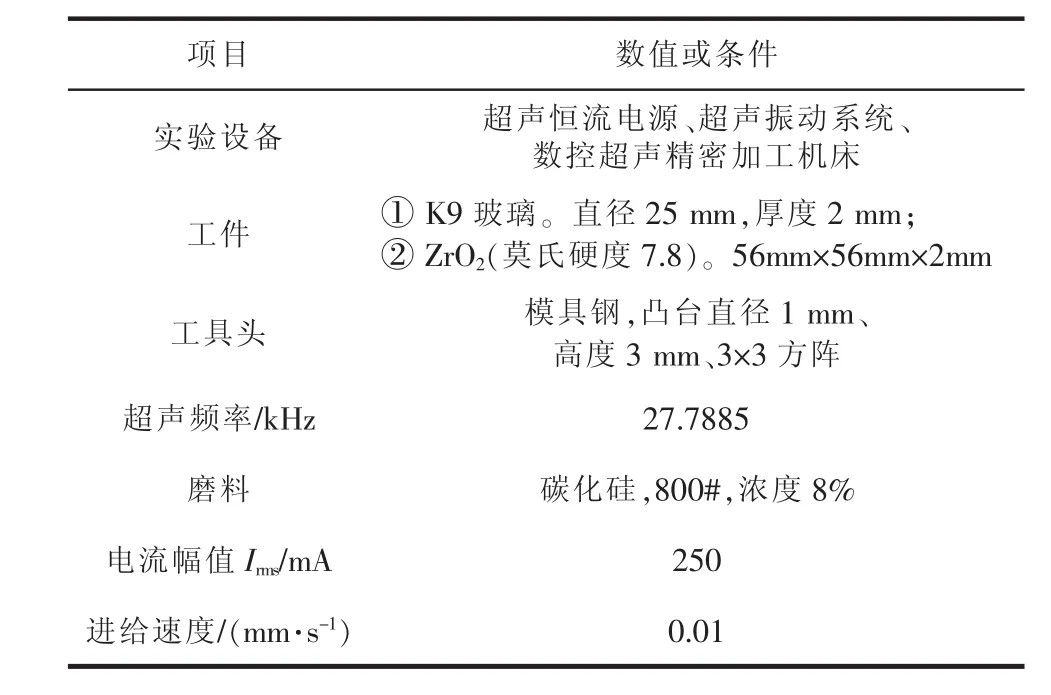

本文以K9玻璃和ZrO2为研究对象,开展了系列工艺实验,实验条件见表1。

表1 基于阻抗控制的阵列微孔超声加工实验条件

3 实验结果与分析

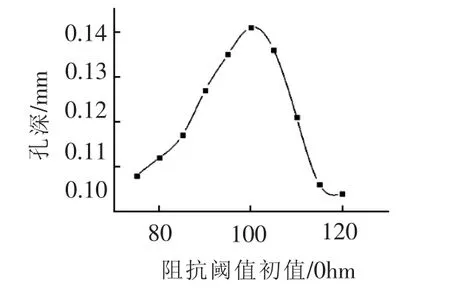

3.1 阻抗阈值初值与工件材料的关系

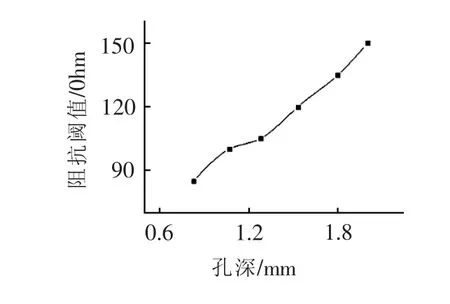

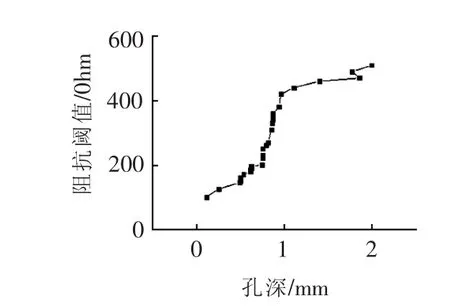

阻抗阈值是加工前在程序中设定好的用于控制工具进给的临界阻抗值。阻抗阈值初值应设定为较合理的值,若设置过大,则加工间隙太小,系统无法正常加工;若设置过小,则加工间隙太大,也无法正常加工。通过实验发现,不同工件材料的阻抗阈值初值不同,但存在一个最佳的阻抗阈值初值。图6、图7分别是以K9玻璃、ZrO2为对象、以一次性稳定加工测得的孔深为判断标准,获得两种材料各自最佳的阻抗阈值初值的过程。

根据图6、图7所示结果确定实验的阻抗阈值初值如下:K9 玻璃为 85 Ω、ZrO2为 100 Ω。 值得注意的是,阻抗阈值初值的起始值设定依据是阻抗分析仪的阻抗测试结果。从图6、图7可看出,在相同的加工条件下,针对不同的加工材料需设置不同的阻抗阈值初值,这主要是由于不同的加工材料自身的阻抗不同,且与工具头的连接状态有关。

3.2 阻抗阈值与加工孔深的关系

从图8、图9可见,随着加工深度的增加,设定的阻抗阈值也在不断增加。实验所用K9玻璃的莫氏硬度约为5.5,ZrO2的莫氏硬度约为8.0。从图中可看出,材料硬度不同,阻抗阈值设定也不同,且随着材料硬度的增加,阻抗阈值也需增加。实验过程中,K9玻璃的阻抗阈值设定次数明显小于ZrO2的设定次数,且加工同样深度的微小孔时,ZrO2所需时间远多于K9玻璃,达10.7∶1。这主要是由于随着阻抗阈值的不断增加,消耗在工具上的能量不断增加,导致加工工件的有效能量减小,且由于ZrO2的硬度比K9玻璃大得多,因而ZrO2更难加工,其加工效率也较低。

图6 K9玻璃阻抗阈值初值与孔深关系图

图7 ZrO2阻抗阈值初值与孔深关系图

图8 K9玻璃阻抗阈值与孔深关系图

图9 ZrO2阻抗阈值与孔深关系图

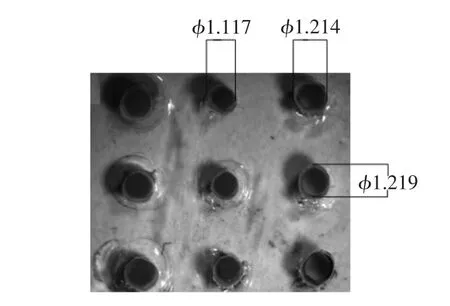

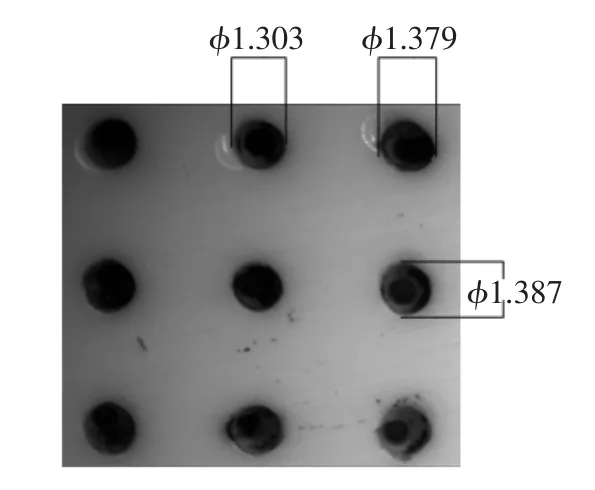

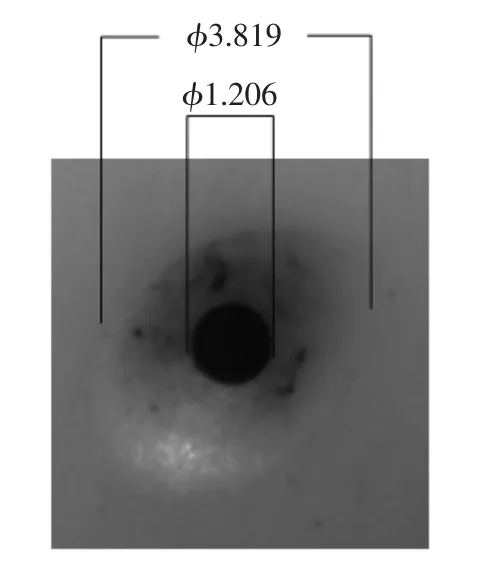

图10~图12是K9玻璃和ZrO2阵列微小孔的显微照片。可见,加工后的K9玻璃、ZrO2阵列微孔有几个共同点:①喇叭口较明显;②孔的圆度有一定缺陷;③ZrO2孔径稍大一些。造成喇叭口的原因主要有以下几个方面:随着加工孔的深度增加,工具头与换能器连接的精度下降,工具头跳动变大;由于加工过程中多次设定阻抗阈值,工具头需多次退出加工区域,工具头的中心线不能完全重合,ZrO2孔径稍大也与此有关;有一部分磨料会沉积在工件表面或底面,在超声振动的作用下,加工孔的同时也会对工件表面和底面进行“加工”;工具头的进给速度较快,在后续实验中仍需进一步调整。

图10 K9玻璃阵列微小孔显微照片

图11 ZrO2阵列微小孔显微照片

图12 ZrO2中心孔喇叭口

4 结束语

基于阻抗控制的超声加工系统不同于恒力控制或恒速控制的超声加工系统,其检测对象为振动系统的电压和电流信号,响应速度快且不依赖于工件尺寸。研究结果表明基于阻抗的超声加工控制策略是可行的。

工艺实验结果表明,工件材料不同,阻抗阈值初值设定也不同,这也意味着需要进行大量的工艺实验,才能确定不同材料加工时的阻抗阈值初值。从工艺实验结果来看,超声孔加工时,阻抗阈值与加工孔深有密切关系,即在加工过程中需根据加工孔的深度适时调整阻抗阈值的大小,才能保证加工过程的稳定。