混凝-光催化组合处理采油废水的研究

2018-07-12张如冰姜远光费学宁李薇薇董业硕

张如冰,姜远光,费学宁,李薇薇,董业硕

(天津城建大学 环境与市政工程学院,天津 300384)

石油污染主要分为采油废水、炼油废水、石化废水等[1],采油废水是石油开采过程中产生的废水,随着近年来石油开采的发展,中国的石油产业进入了高含水开采期,采出的油中含水率可达70%~80%,产生了大量的采油废水[2].采油废水具有以下特点:有机物含量高,含油量高,高矿化度,微生物含量高,含有结垢离子[3].其中有机物主要为酚类污染物,对生物有很大的毒害作用,且难降解[4-5];含油量高会导致产生的油膜阻碍水生物的呼吸,导致其窒息死亡,使水体进一步恶化[6].直接排放采油废水会对水体和土壤造成极大的污染,因此采油废水的处理越来越受到人们的重视.目前,国内外采油废水的处理方法主要有物理法、化学法、物理化学法、生物法.物理法包括重力沉降、过滤、粗粒化;化学法包括混凝法、氧化法、电解法;物理化学法包括气浮分离、吸附法;生物法包括活性污泥法、生物膜法、自然处理法、厌氧生物法、生物强化技术[7].

采油废水日益复杂,传统的“老三套”处理工艺,即自然除油—混凝除油—过滤/气浮,处理效果已不能满足目前的废水出水要求[8].对于成分复杂的采油废水,单一的处理方法很难达到良好的处理效果.将不同的工艺结合,形成组合处理工艺可以更好地解决这个问题.在处理生活污水和工业废水过程中,混凝法均是一种高效的处理方法.混凝处理是指向废水中投入混凝剂,使水中处于稳定状态的电微粒或胶粒脱稳,然后聚集沉降,以便从水中分离出来[9].化学混凝法对于降低采油废水悬浮物和含油量有良好的处理效果,但对CODCr的处理并不理想[10],因此可结合光催化降解工艺对CODCr进行进一步的去除.TiO2光催化法是一种绿色、安全、廉价的废水降解方法,具有高效且低能耗等优点,在水处理方面取得良好的效果[11-12].光催化氧化是指常温常压下,利用洁净的光源,将难降解污染物催化降解成CO2,H2O等无害物质.有研究者对光催化法处理石油废水的可行性进行了探究,并认为采用光催化法处理含油废水在技术上是可行的[13].

采油废水中浊度和含油量较高,在光催化过程中会遮蔽光源,造成催化效果不佳,影响反应的光催化效率[14].因此,本实验采取先混凝处理,后光催化降解的顺序,将混凝与光催化降解相互结合,优势互补.采用混凝法使废水中的悬浮物浓度和含油量下降,随后用光催化氧化法处理废水中的难降解污染物,从而使废水中CODCr值下降.本实验探究了TiO2制备过程,考察了絮凝剂投加量、pH值、TiO2催化剂投加量、反应时间等因素对采油废水的处理效果.

1 实验部分

1.1 试剂

浓盐酸、钛酸丁酯、重铬酸钾(天津大学科威试剂有限公司),聚合氯化铝(天津光复精细化工公司),无水乙醇、浓硫酸、无水硫酸钠(天津市风船化学试剂科技有限公司),硫酸亚铁铵(天津市江天化工技术有限公司),石油醚30~60(天津风尚科技有限公司),以上试剂除重铬酸钾为优级纯,其余均为分析纯.

1.2 催化剂的制备

配制0.1 mol/L盐酸乙醇溶液作为缓冲溶液;取10 mL钛酸丁酯与10 mL无水乙醇混合均匀,置于分液漏斗A中;取2.1 mL去离子水和5 mL缓冲溶液混合均匀,置于分液漏斗B中;取20 mL缓冲溶液于烧杯中.将缓冲溶液置于开启的磁力搅拌器上,分液漏斗A和分液漏斗B中的溶液同时滴加至缓冲溶液中,滴加速度为3∶1,形成淡黄色透明溶胶.将其静置陈化12 h后,置于110℃烘箱中干燥12 h,经过冷却、研磨、过筛后,将得到的固体置于马弗炉中加热至500℃,煅烧2 h,得到纳米TiO2催化剂.

1.3 催化剂的表征

采用日本电子公司的JEM-2100型透射电子显微镜,观察催化剂样品的结构形貌.分辨率为0.24(晶格像),放大倍数为200~600 000.

采用北京大学仪器厂的BDX330型X射线衍射仪对催化剂样品进行表征,分析催化剂晶型,辐射源为 Cu-Ka(λ =0.154 nm),扫描范围为 2θ=10°~80°.

1.4 处理水样方法

以聚合氯化铝作为絮凝剂对采油废水水样进行混凝处理,取100 mL水样于烧杯中,调节pH,投入一定量的絮凝剂,采用机械搅拌器搅拌,快速搅拌30 s,转速为100 r/min;慢速搅拌10 min,转速为40 r/min.待静置30 min后取水样距离水面2~3 cm处溶液,测定其SS,CODCr,含油量和pH值,pH值采用PHS-2F型pH计测定.

采用光催化继续对水样进行处理,将上述经过混凝处理后水样的烧杯中放入转子,置于开启的磁力搅拌器上,将功率为150 W的紫外灯用铁架台固定于烧杯之上,调节pH=4,投入一定量的TiO2催化剂,反应一定时间后,对其CODCr和含油量进行测定.

1.5 分析和测定方法

1.5.1悬浮物(SS)的测定

将0.45 μm滤膜在103~105℃温度下烘干0.5 h,取出后移入干燥器内冷却至室温,称重.充分摇匀水样,量取100 mL水样进行过滤,使水样全部通过滤膜.过滤后,将滤膜取出,在103~105℃下烘干1 h取出,移入干燥器内冷却至室温,称重.悬浮物质量浓度计算公式为

式中:A为悬浮固体质量+滤膜质量,g;B为滤膜质量,g;V 为水样体积,mL.

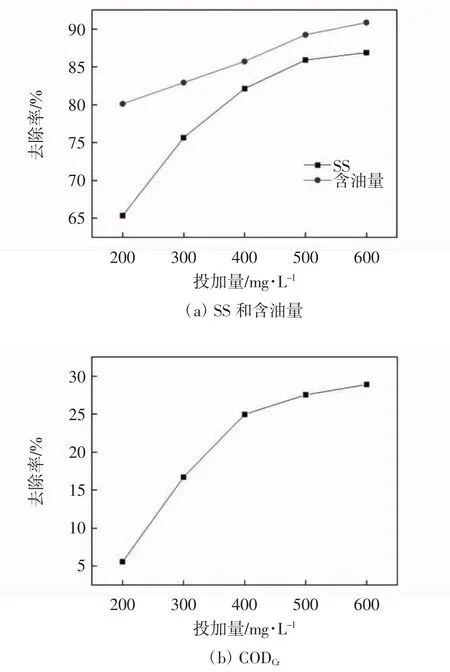

1.5.2化学需氧量(CODCr)的测定

取2.5 mL水样,1.5 mL重铬酸钾标准消解溶液和3.5 mL硫酸试剂于哈希试管中,消解,冷却.取3.0 mL重铬酸钾标准消解溶液,加入1~2滴试亚铁灵指示剂,用硫酸亚铁铵滴定液滴定,消耗硫酸亚铁铵体积记为V1.将哈希试管中溶液移至锥形瓶,加入1~2滴试亚铁灵指示剂,用硫酸亚铁铵滴定液滴定,消耗的硫酸亚铁铵体积记为V2.以相同的方式滴定一组蒸馏水空白样,硫酸亚铁铵消耗体积记为V3.计算出化学需氧量,其公式为

1.5.3含油量的测定

取500 mL水样,用1 000 mL分液漏斗以石油醚萃取水样,收集萃取液于锥形瓶中.向石油醚萃取液中加入适量的无水硫酸钠脱水,加盖静置0.5 h.用石油醚洗涤定性滤纸后过滤萃取液,滤液收集于烘干至恒重的烧杯中,用少量的石油醚清洗锥形瓶和滤纸,洗涤液并入烧杯中.将烧杯用65℃±5℃水浴加热,蒸出石油醚.擦干烧杯外壁水分,在65℃±5℃下烘干1 h,取出放入干燥器冷却至室温,称重.

式中:W2为烧杯的质量+油的质量,g;W1为烧杯的质量,g;V为水样的体积,mL.

2 结果与讨论

2.1 催化剂X射线的衍射及透射电镜的测定

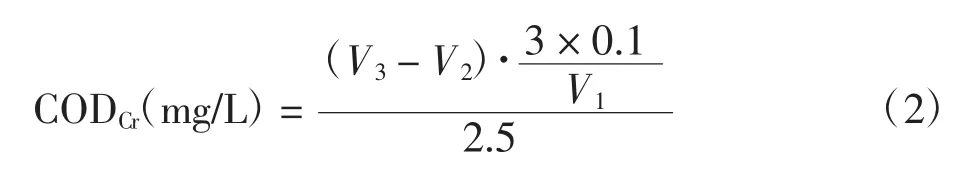

图1为纳米TiO2催化剂与锐钛型TiO2商品X射线的衍射(XRD)图,从图1中可以看出在衍射角2θ为25.24°,37.75°,48.05°和 54.69°时,纳米 TiO2与锐钛型TiO2商品的特征衍射峰基本一致,说明所制得纳米TiO2催化剂为锐钛型.其中2θ=25.24°是锐钛型TiO2最尖锐的衍射峰,通过Scherrer公式计算纳米二氧化钛的晶粒D,与TEM得出的晶粒大小一致.

式中:D表示晶粒在垂直于晶面方向上的平均厚度;λ为入射线的波长(λ=0.154 nm);K为常数0.89;θ为衍射角;β为衍射峰的半高宽.

图1 TiO2催化剂XRD衍射谱图

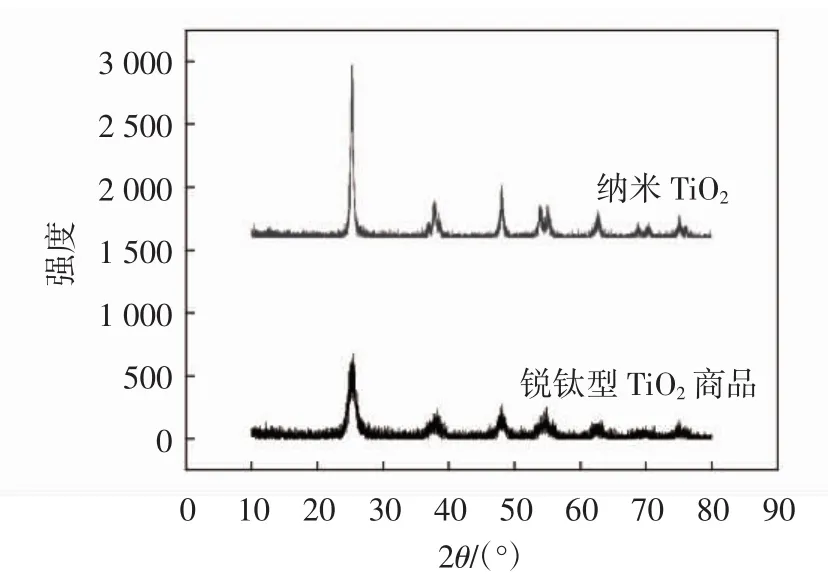

图2为TiO2的透射电镜(TEM)图,从图2中可看出TiO2颗粒的结构形貌.在300 000倍的放大倍数下,可以看出TiO2颗粒粒径在10 nm左右,且颗粒大小分布均匀,有较高的比表面积.

图2 TiO2催化剂TEM图

2.2 絮凝剂投加量对采油废水处理效果的影响

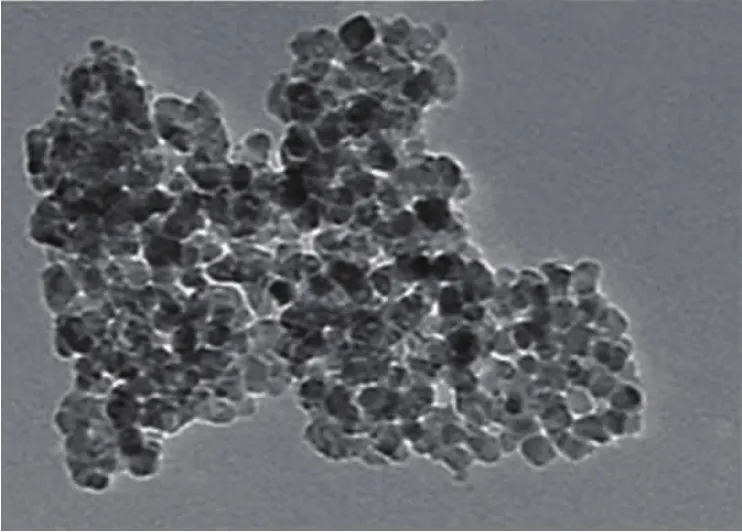

本实验采用聚合氯化铝(PAC)作为絮凝剂,考察了不同浓度的絮凝剂对采油废水处理效果.图3为絮凝剂的投加量分别为 200,300,400,500,600 mg/L 时,SS,CODCr和含油量的去除情况.

图3 PAC投加量对SS,含油量和CODCr去除效果的影响

从图3可以看出,随着絮凝剂投加量的增加,废水中SS,CODCr和含油量的去除率均呈现出增长趋势.其中,SS的去除率由65.35%增至86.89%,投加量在达到400 mg/L之前,去除率呈直线增长,投加量达到500mg/L后,去除率趋于平缓;CODCr的去除率由5.56%增至28.89%,投加量在达到400 mg/L之后,去除率的增长趋于平缓.这是由于投加过量的聚合氯化铝,会使胶体颗粒重新脱稳,絮体分散,因此随着聚合氯化铝投加量的增加,水样中SS和CODCr的去除效率趋于平稳,可以推测,继续增加PAC投加量去除率将不会继续增长.含油量的去除率由80%增至90%以上,且去除率保持平稳上升,这是由于漂浮的絮体具有较高的比表面积,可以吸附水中的石油类物质,使废水中含油量的去除率一直提高[15].

2.3 光催化阶段pH对采油废水处理效果的影响

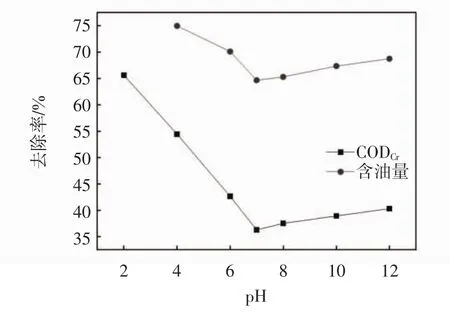

图4为光催化体系中,催化剂的投加量为2 g/L,反应时间为4 h,测得不同pH值对光催化效果的影响.

图4 pH对采油废水水样混凝-光催化效果影响

由图4可以看出,pH对光催化氧化处理废水的影响较大.在pH<7时,即酸性条件时,光催化效果较好,随着pH值的增大,污染物的去除率逐渐降低,当pH=7时,污染物的去除率最低.当pH>7时,即碱性条件时,去除率有所回升,但明显低于酸性条件下的去除率.其中,CODCr去除率在pH=2时最高,达到65.58%,pH=7时降至最低,为36.27%;含油量去除率在pH=4时达到74.95%,pH=7时为64.63%.造成此规律的原因在于,TiO2催化剂的等电点大约为6~7,在酸性条件下,pH小于等电点,TiO2表面被质子化,催化剂表面带正电荷,促使光生电子向其表面迁移,抑制了光生电子-空穴复合.因此溶液pH越小,催化剂降解水中污染物效率越高.在碱性条件下,催化剂表面电荷为负电荷,利于空穴向催化剂表面迁移,使催化剂的光催化活性有所提高,因此pH≥8后,采油废水中污染物的去除效率又逐渐升高[16].综合CODCr和含油量去除效果,可以确定,pH=4为光催化阶段最佳pH值.

2.4 催化剂投加量对采油废水处理效果的影响

图5为在pH=4,反应时间4 h的条件下,测得催化剂投加量对光催化效果的影响.催化剂投加量分别为 1,2,3,4 g/L.

图5 催化剂投加量对采油废水水样混凝-光催化效果影响

由图5可以看出.含油量的去除率增长幅度不明显,但保持持续升高趋势.当投加量为3 g/L时,含油量去除率达到了80.26%,处理后含油量为5 g/L.当投加量为4 g/L时,处理后含油量≤5 g/L,低于含油量检测方法低限.CODCr的去除率在投加量为2 g/L时达到64.00%,催化剂投加量增加为3 g/L时,去除率上升幅度不大,且当投加量为4 g/L时,去除率出现了下降情况.这是由于当催化剂投加量较少时,产生的光生电子-空穴较少,活性位有限,催化效果较差.随着催化剂投加量的增加,产生的光生电子-空穴数量增加,催化效果随之提高.当体系中催化剂的浓度达到一定量后,继续增加投加量,体系中悬浮的催化剂在单位时间、单位面积达到饱和,光催化效率无法继续提高,甚至可能因为悬浮催化剂浓度过高,遮蔽光源,降低光源利用率,影响催化效果,使污染物的降解效率降低.因此催化剂最佳投加量为2 g/L.

2.5 光催化反应时间对采油废水处理效果的影响

图6为催化剂的投加量为2 g/L,光催化体系pH=4的条件下,反应时间对光催化效率的影响.反应时间分别为 1,2,3,4,5 h.

图6 反应时间对采油废水水样混凝-光催化效果影响

由图6可以看出,随着反应时间的增加,水中污染物的去除率呈直线上升.在反应时间为4 h时,剩余CODCr和含油量分别为80.68 mg/L和6.33 mg/L,已达到排放标准.因此可确定4 h为最佳处理时间.

3 采油废水混凝-光催化组合处理效果评价

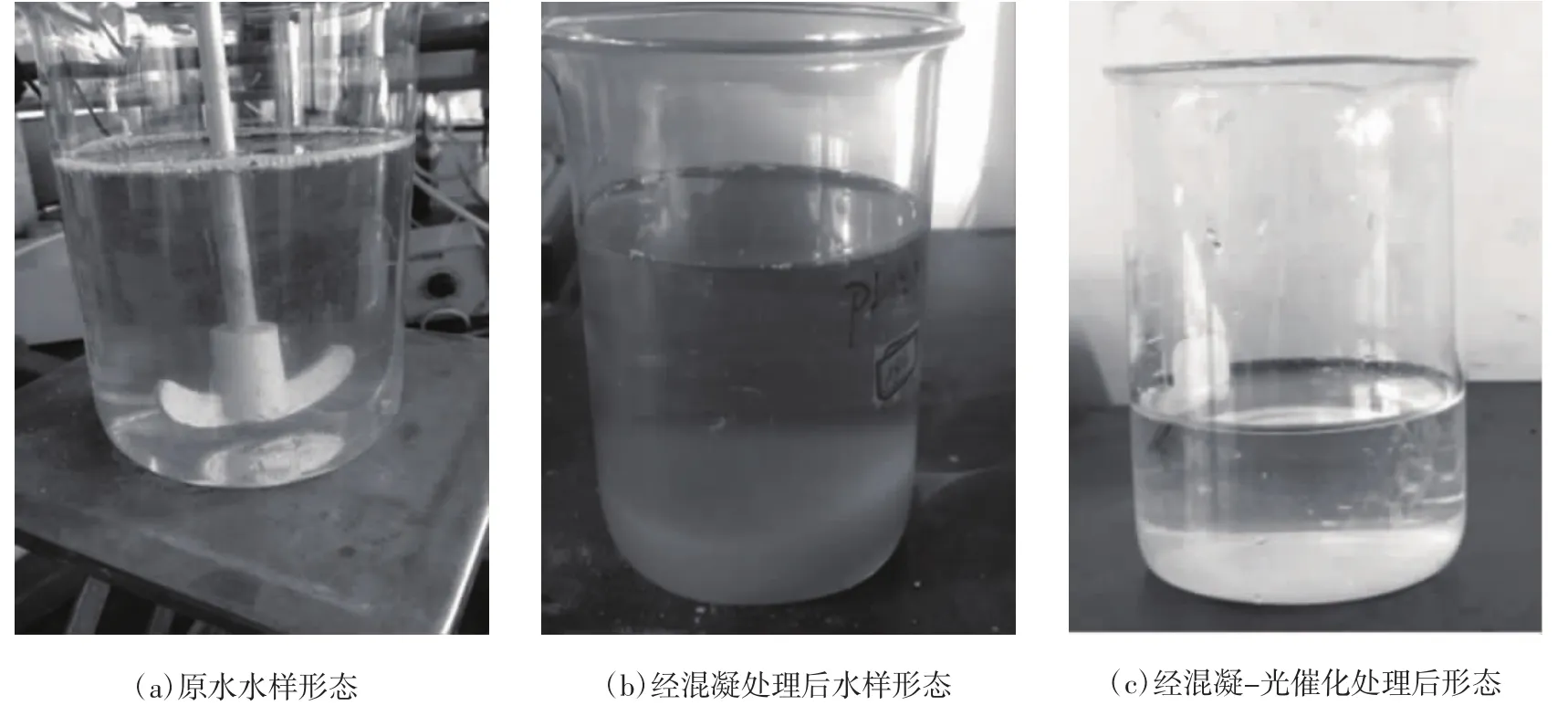

3.1 采油废水混凝-光催化处理各阶段水样形态

图7为采油废水混凝-光催化处理中各阶段的水样形态.图7a为采油废水原水水样形态,水样呈浅黄色,水中有絮状悬浮物,摇晃后水中产生气泡;图7b为采油废水经混凝处理后的水样形态,悬浮物和泡沫明显减少,水质变得清澈,絮凝体沉淀在底部,有利于絮凝体和废水的分离.图7c为采油废水经混凝-光催化处理后的水样形态,水样接近清澈透明,水中无明显杂质.

图7 采油废水混凝-光催化处理各阶段水样形态

3.2 采油废水水样处理各阶段水样总体指标

表1为GB4914—2008石油开发工业水污染物排放标准各项指标和石油废水水样混凝-光催化处理各阶段水样总体指标.

表1 采油废水水样混凝-光催化处理各阶段水样总体指标

从表1可以看出,原水水样在经过混凝处理后,悬浮物和含油量有较明显的下降,但混凝处理对CODCr的去除效率并不理想,而在光催化处理后,CODCr下降明显.由于光催化体系反应时调节pH值至酸性,因此除了pH指标外,其他指标均达到排放标准,说明混凝与光催化相结合可达到较好的处理效果.废水在排放前应该调节pH至6~9之间.

4 结论

(1)由TiO2催化剂的XRD衍射图看出,在2θ为25.24°,37.75°,48.05°和 54.69°时出现了 TiO2特征衍射峰,表明了制得的催化剂为催化活性较高的锐钛型TiO2.从TEM图中可看出催化剂形态,颗粒大小均匀,具有较高的比表面积,粒径约为10 nm,与XRD所得结论一致.

(2)混凝阶段最佳反应条件为:聚合氯化铝投加量为400 mg/L,反应体系pH=7.5.处理后水样SS,CODCr和含油量分别为 20 mg/L,224.12 mg/L 和25.33 mg/L.

(3)光催化阶段最佳反应条件为:催化剂的投加量为2 g/L,反应体系pH=4,反应时间为4 h.处理后水样的CODCr和含油量分别为80.68 mg/L和6.33 mg/L.