舵机测试用弹簧钢板扭矩梯度参数校准装置设计

2018-07-11金冉朱永晓丁丹丹张旺

金冉,朱永晓,丁丹丹,张旺

(贵州航天计量测试技术研究所,贵州贵阳,550009)

0 引言

由于弹簧钢板式舵机测试台具有加载精度高,无多余力矩,维护方便等优点,在舵机测试领域应用广泛[1-5]。在舵机负载指标中,动态指标包含阶跃力上升时间和扭矩梯度带宽[6-9],通过对弹簧钢板施加阶跃力矩和正弦力矩实现。弹簧钢板的动态力矩特性参数准确是保证舵机测试准确可靠的前提,故弹簧钢板的动态性能测试十分必要。目前,在舵机生产行业内,传统的方法是:对弹簧钢板进行静态力矩加载校准,并使用钢板的静态力矩梯度计算舵机的动态性能参数。

针对弹簧钢板力学特性可靠设计的问题,郭爱民等提出适合机电伺服机构设计的“试验设计(DOE)+序列二次规划法(SQP)”优化策略[10,11],周蓓等在文献[10,11]的基础上以以材料力学公式为基础进行设计,并以Ansys平台进行校验。以上文献都仅在设计阶段对弹簧钢板的性能进行分析[12],未对弹簧钢板扭矩梯度的测试进行说明,且未提出验证方法,由于在实际设计加工工艺方面存在偏差,故仿真并不能真正反映弹簧钢板的实际扭矩梯度特性。

本文设计舵机测试用弹簧钢板扭矩梯度参数校准装置,阐述数据分析方法,对弹簧钢板的静态和动态扭矩梯度参数进行校准,以保证舵机负载特性测试的可靠性。

1 弹簧钢板标定装置设计

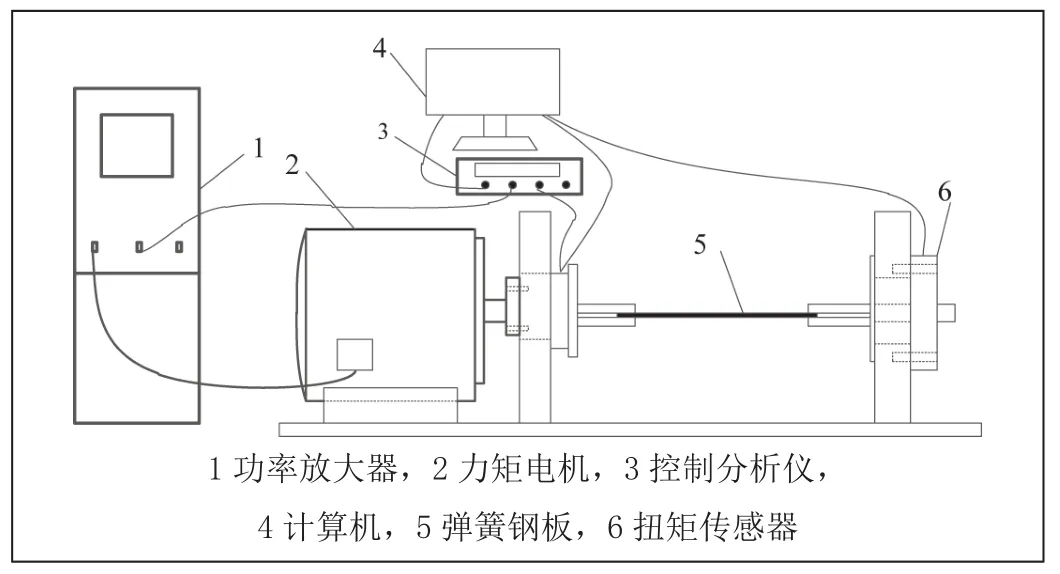

弹簧钢板动态扭矩特性校准装置主要包括动态力激励源、弹簧钢板、角度测量仪、动态扭矩传感器和控制计算机,弹簧钢板测试系统结构如图1所示。

图1 弹簧钢板测试系统结构示意图

参见图1,测试系统的工作原理为:试验人员根据试验需求,向计算机输入力矩参数,计算机通过数据通信接口向控制器发送指令,控制器根据接收到的控制指令产生相应的控制信号,小功率的控制信号经功率放大器放大后,驱动力矩电机动作,控制仪同时以角度测量仪的输出信号作为反馈,保证力矩电机的输出动作精确。在力矩电机动作的过程中,通过嵌入到计算机中的多通道数据采集板卡对角度测量仪和扭矩传感器的输出信号进行数据采集,通过分析软件对采集的数据进行计算,分析弹簧钢板的静态和动态扭矩梯度。

系统中,力矩电机是执行元件,其主要作用是为弹簧钢板测试提供扭转力矩,静态最大力矩为1500Nm,回转角度为40°且回转频率为20Hz时,最大力矩不小于1000Nm;扭矩传感器为动态扭矩传感器,其测量频率带宽为1000Hz,扭矩范围为±2000Nm;采用旋转变压器式测角仪作为角度测量仪,分辨率为5′,最大测量角速度为1200rpm;数据采集板卡的分辨率为12bit,采样速率为250kS/s。

2 测试方法及测试数据处理方法

2.1 扭矩梯度测试方法

2.1.1静态扭矩梯度测试方法

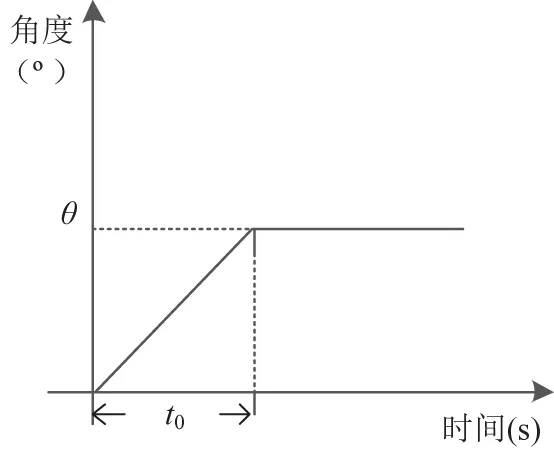

通过静态测试,可标定弹簧钢板在静态扭力作用下的扭矩梯度及扭矩梯度的线性度。先后在顺时针和逆时针方向上,通过计算机选择控制信号的波形,向控制仪输入力矩电机的旋转角度θ和角度上升时间t0,使角速度平均上升速率小于2.5°/s,并确定电机动作开始执行,待力矩电机动作到稳定阶段后,采集角度测量仪的输出值和扭矩传感器的输出值。力矩电机的控制波形如图2所示。

图2 静态测试时力矩电机控制波形

2.1.2动态扭矩梯度测试方法

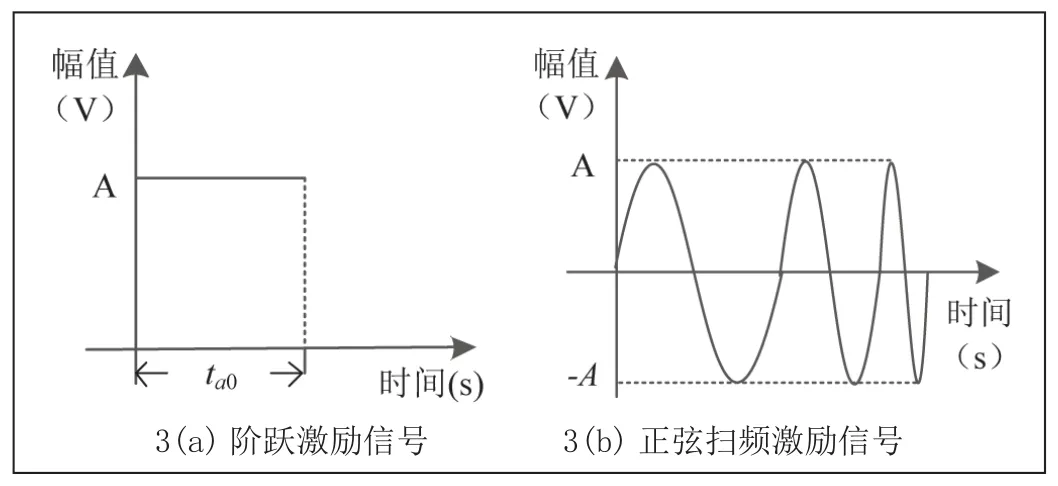

通过动态测试,可标定弹簧钢板在阶跃力矩或正弦力矩加载下的扭矩梯度。阶跃测试时,先后在顺时针和逆时针方向上,通过计算机选择控制信号的波形,设置电机的旋转角度θ和角速度ω,并确定电机动作开始执行,同步采集电机动作全过程中角度测量仪的输出信号和扭矩传感器的输出信号。正弦测试时,设置电机旋转角度θ,并在测试带宽内对弹簧钢板进行扫频扭转试验,实时采集角度测量仪与扭矩传感器的数值信号并分析弹簧钢板的刚度。阶跃力矩测试和正弦扫频力矩测试时,力矩电机的激励信号波形分别如图3中(a)和(b)所示。

图3 力矩电机的激励信号波形示意图

2.2 数据处理方法

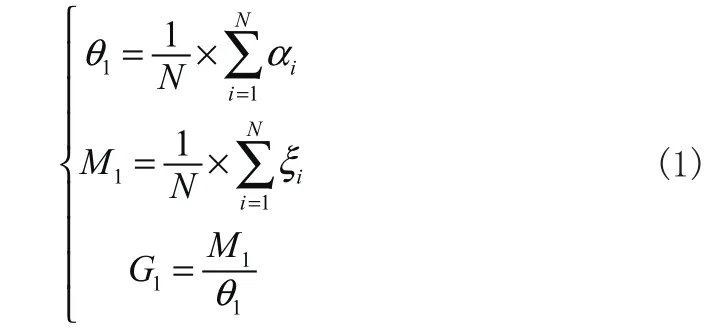

2.2.1静态扭矩梯度测试数据处理

根据上述方法,在弹簧钢板最大旋转角度范围内,选取多个梯度角进行测试,最终得到一系列角度值、扭矩值和扭矩梯度值,分别记为θ、M、G,且

式中,K为选取测试角度的个数。利用所测得的G值计算被测弹簧钢板的在该方向上的线性度,计算公式为

式中,Gmax、Gmin和Gav分别为对K个扭矩梯度值求最大值、最小值和平均值。

利用最小二乘法,拟合扭矩梯度值G与角度值θ的函数关系曲线,函数的表达式为

式中,k1、k2、k3为拟合出的比例系数。

2.2.2动态扭矩梯度测试数据处理

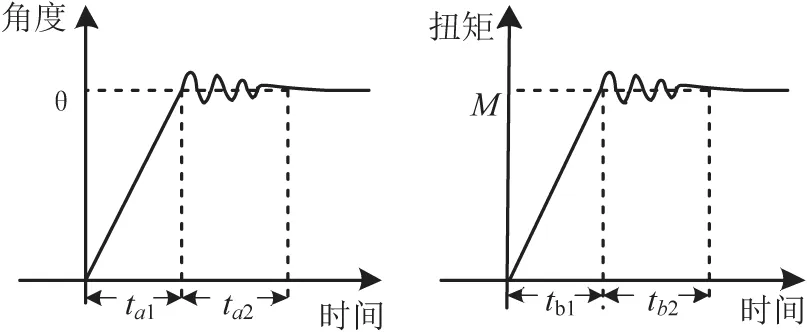

图4 阶跃力矩测试时弹簧钢板角度与扭矩传感器输出值变化示意图

参考图4,ta1、ta2分别为阶跃力矩测试过程中角度信号的上升时间和振荡时间;tb1、tb2分别为阶跃力矩测试过程中扭矩信号的上升时间和振荡时间,θ、M分别为阶跃力矩测试过程中角度信号和扭矩信号的稳态值。

由于角度与扭矩采样数据均为离散数据,两段阶段数据之间存在数据延迟,故不能直接计算扭矩梯度。本文采用的方法为,分别截取两采样信号在ta1时间段内的数据,采用牛顿插值法拟合两段截取信号,再对拟合后的曲线分别进行等间隔取样,设角度和扭矩曲线取样信号分别为则阶跃力矩上升时间段内弹簧钢板的扭矩梯度为

计算出弹簧钢板在阶跃力矩上升阶段的扭矩梯度值后,再根据式(3)可计算弹簧钢板在阶跃力矩变化下的线性度。

2.2.3正弦力矩测试数据处理

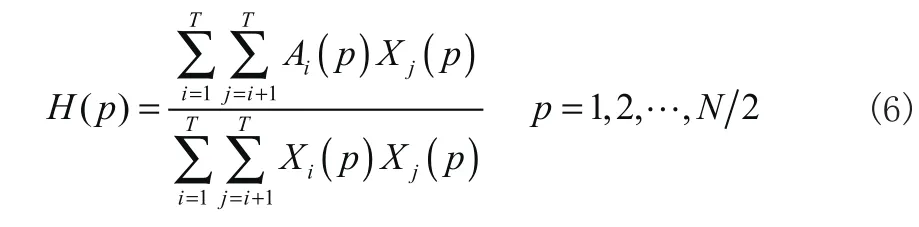

通过正弦力矩测试可得出弹簧钢板在一定带宽内的扭矩梯度,本文应用频率响应函数法计算正弦力矩加载时的扭矩梯度。

式中,Ai(p)Xj(p)为第i组角度采样信号与第j组扭矩采样信号的互功率谱,Xi(p)Xj(p)为第i组角度采样信号与第i组角度采样信号的自功率谱,其表达式为

式中,w(h)为离散汉宁窗,Raixj(h)表示第i组扭矩采样信号与第j组角度采样信号的互相关函数,Rxixj(h)表示第i组扭矩采样信号与第j组扭矩采样信号的自相关函数,其表达式为

通过式(7),进行多次功率谱计算再求平均值,可减小噪声对测量结果的影响。参考式(8),对离散相关函数进行FFT计算后,由于频谱泄漏和栅栏效应,故先对其进行插值计算,得到其在对应测试频率下的幅值,再应用式(7)进行计算,可得到在该正弦力矩测试频率下的扭矩梯度函数。

3 测试软件设计

本系统基于LabVIEW软件,根据系统功能进行模块化编程,系统的流程图如图5所示。

程序采用条件结构运行,程序根据用户设置的测试模式跳转到相应的子程序并运行,子程序模块按功能分类,分别为静态扭矩梯度测试模块、阶跃力矩测试模块、正弦力矩测试模块,三个模块共用信号采集与存储子程序,程序运行完成后,分析结果在前置面板显示。

4 结论

本文设计一种舵机测试用弹簧钢板测试系统,运用所提出的测试方法和对应的数据分析方法,可准确地分析弹簧钢板的静态扭矩梯度和动态扭矩梯度(包括阶跃扭矩梯度和正弦扭矩梯度),可为舵机测试系统关键部件-弹簧钢板的测试提供参考。

图5 测试软件系统流程图