基于焊接机器人的自动化控制系统的设计

2018-07-11王丽

王 丽

(安徽国防科技职业学院,安徽 六安 237011)

0 概述

焊接是一种将两种材料结合在一起的方法,并且这种结合是永久性的,一般强度都比较高,从而成为一种专门的加工技术。焊接加工一方面需要焊工具有熟练的操作技术,具有丰富的现场处理经验,并且具有稳定的焊接水平,在另一方面,焊接的环境一般都比较差,而且是一种高危险的工作,每年都有在焊接过程中出现事故的事情发生。在这种情况下,并且随着科学技术的不断发展焊接机器人就应运而生,焊接机器人就可以代替大部分焊工的工作,是一种具有高智能的自动化高科技设备,在一定的环境条件下,焊接机器人的焊接水平要远远高于焊接工人的水平,特别适合一些复杂形状材料的焊接,具有提高生产效率,降低劳动强度,改善工作环境,对于制造行业的技术提高具有很大的推动作用。

在国内焊接机器人的发展较晚,但是随着我国经济的高速发展,焊接机器人也暂露头角,在汽车制造业和汽车零部件的生产企业中焊接机器人的使用占整个机器人的76%,其中大部分是以氩弧焊机器人为主。

1 焊接机器人控制系统设计

焊接机器人在焊接的过程中需要有控制系统和辅助设备的帮助,才能完成焊接作业,一般焊接机器人有操作机、上位控制器和焊接辅助设备组成,图1所示。

图1 焊接机器人组成结构

1.1 总体设计思想

焊机机器人系统是一个多结构和多机的操作系统,一般采用的是模块化的设计方法实现的。主机一般是一个实时处理系统,主要完成机器人在当前状态中的位置和行为识别,并且负责机器人所有伺服电机的控制,还有对每个传感器信号的实时处理。由于主机需要处理的信息量大,并且要求实时性,所以一般都采用高性能的MCU处理器,作为整个系统的上位机调度中心。

在中央处理器之外,重要的组成部分就是伺服控制系统,它属于下位控制,能够调节电机的转速、位置和力矩的闭环控制,一般是以DSP为核心控制器件,主机和伺服控制系统之间一般采用的高速通讯网络线,总体设计方案如图2所示。

图2 总体设计方案

1.2 焊接机器人控制系统的硬件设计

1.2.1控制芯片及其供电设计

控制芯片在选择的过程中有很多的因素需要去考虑,比如加工的难易程度、处理器的速度、控制的精度和功耗都需要考虑。芯片在工作的过程中需要的电压是3.3V,在控制系统的设计过程中,如果外部辅助设备所需要的电压不是3.3V,这就需要在设计的过程中保证芯片与外围供电电压可靠连接的问题。

如图3所示,是本系统供电电压设计电路图,在设计过程中采用的是LM1068-3.3的低压差稳变压器作为供电电压,给系统提供的电压是3.3V的稳定运行的电压,在设计图中有电容C45和C46,它们的作用分别是除去一些可能产生的杂波信号,起到分流的作用,另外还可以起到保护电路的作用,使整个设计电路的电压更加稳定,保证元器件能够正常的运行,并且不被杂波信号干扰。

图3 供电系统电路图

1.2.2原理图的设计

在确定控制系统DSP核心芯片之后,就需要对外围电路图进行设计,电路图的设计需要有专门的软件来完成,一般都采用Protel公司和Cadence公司的设计工具完成,在本次设计中选用的是Protel SE软件完成原理图的设计。

焊接机器人控制系统的硬件设计主要包括电路电子DSP、特定模块的驱动设计和电路保护方面的设计,其中DSP电路设计主要包括总线接口电路设计、数字接口电路、仿真电路设计、故障电路设计和保护电路设计,另外,在控制系统的硬件设计中还有检测电路设计,电路板抗干扰设计。

1.2.3时钟电路设计

时钟电路设计是整个电路设计中的核心部分,因为在机器人的运动控制系统中,对实时性的要求特别高。如图4所示的电路图,在本次设计中采用供电外部振荡器方式,时钟频率设计为10Mhz,而且为低电压设计,所以,可以把DSP的时钟输入口与XTA1直接相接,在使用有源的振荡器时要注意信号的电平大小,一般在市面上的输出信号电平都为5V或者3.3V,如果是5V的振荡器,需要经过电平的转换后才能和TMS320L的时钟输入口端相接。在实际的使用过程中,需要对输出的频率经过倍频或者分频,以满足不同模块的接口需求。

图4 时钟电路

1.3 焊接机器人控制系统的软件设计

控制系统的软件设计从原理上可以分为三部分:上层开发环节、驱动开发程序及底层的控制程序三部分。上层开发是为了给用户一个测试控制器,方便实现控制要求的软件平台,驱动开发需要满足控制器在复杂干扰的环境中可靠的工作,它的作用就是负责在不同网络中的通信。对于底层开发的程序设计主要是针对伺服驱动的运动功能来考虑,一般采用的是C语言来进行编程开发,是整个控制系统的基础。

1.3.1软件设计主要完成的功能

根据传感器的状态值实现无刷电机和电路电压之间的自动切换,另外就是通过一定的算法实现电机位置和速度的精确控制,并且不同模式之间可以自由切换。软件运行过程中可以实现对各种故障的检测和诊断作业,包括CAN的通信故障,功率器件的过载故障和系统的运行故障等。

1.3.2软件开发环境的简介

本次DSP开发选用的是TM32.LF2407开发系统,有高效的C编译器,简化的汇编语言,是基于Windows系统的可视化调用接口,可以兼容不同的仿真接口,代码工具箱采用CCS推出的软件集成开发环境,利用CCS可以对程序进行一些管理和编译工作,主要是完善用户的开发试验环境。

1.3.3主程序设计

图5 主程序流程图

主程序流程图如图5所示,程序在执行过程中首先是自检,然后是随机写外部数据,最后是对结果求补运算,并且将它放在后面一个单元中,其结构如果不为0,则系统自检出错。主程序流程图中的系统初始化程序如图6所示。

图6 系统初始化程序

2 机器人的调试

在控制面板上有一个电源的指示灯,可以随时查看供电的情况。除了查看供电的情况外,还要看电源的极性。在供电没有问题的情况下,检测各个伺服电机的工作情况,主要看伺服电机驱动的各个关节的活动是否正常,每个关节是否能够安装预定的程序完成相应的动作。

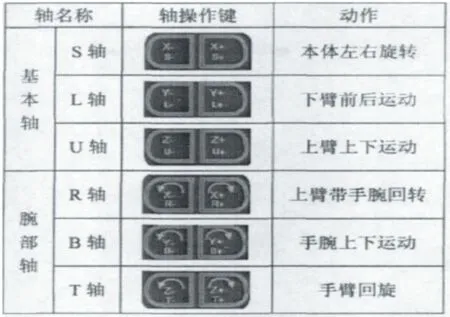

图7 各个关节的轴运动

3 结语

本文通过对硬件、软件的研究与设计,构建了焊接机器人控制系统。通过测试与试运行,完全符合特定产品工业生产的需要。