交流500 kV交联聚乙烯海缆制造工艺控制要点

2018-07-11王少华姜文东胡文堂任广振曹俊平顾国强

李 特,王少华,姜文东,胡文堂,任广振,曹俊平,顾国强

(1.国网浙江省电力有限公司电力科学研究院,杭州 310014;2.国网浙江省电力有限公司,杭州 310007;3.国网浙江省电力有限公司湖州供电公司,浙江 湖州 313000)

0 引言

近年来,随着国家“一带一路”、“全球能源互联网”顶层战略持续推动,远距离跨海输电已成为热门话题[1-3],但其关键设备500 kV电压等级海底电缆(简称海缆)长期以来依赖进口[4-7]。随着近年国内电缆研发技术水平的提升,高电压等级海缆运维经验的积累[8-10],500 kV XLPE(交联聚乙烯)绝缘海缆的研制已具备条件。国网浙江省电力有限公司于2015年确定舟山至大陆500 kV联网工程的Ⅱ回路通道采用交流500 kV XLPE海缆,并牵头组织宁波东方、江苏中天、江苏亨通、青岛汉缆等国内高压电缆研究、生产单位开展单回500 kV XLPE海缆试制工作,试制产品于2017年1月通过了型式试验,成为世界第一例通过型式试验的500 kV XLPE海缆。以下对单回500 kV XLPE海缆本体制造的关键工艺进行总结,以供海缆生产、研究人员参考。

1 海缆本体结构及参数

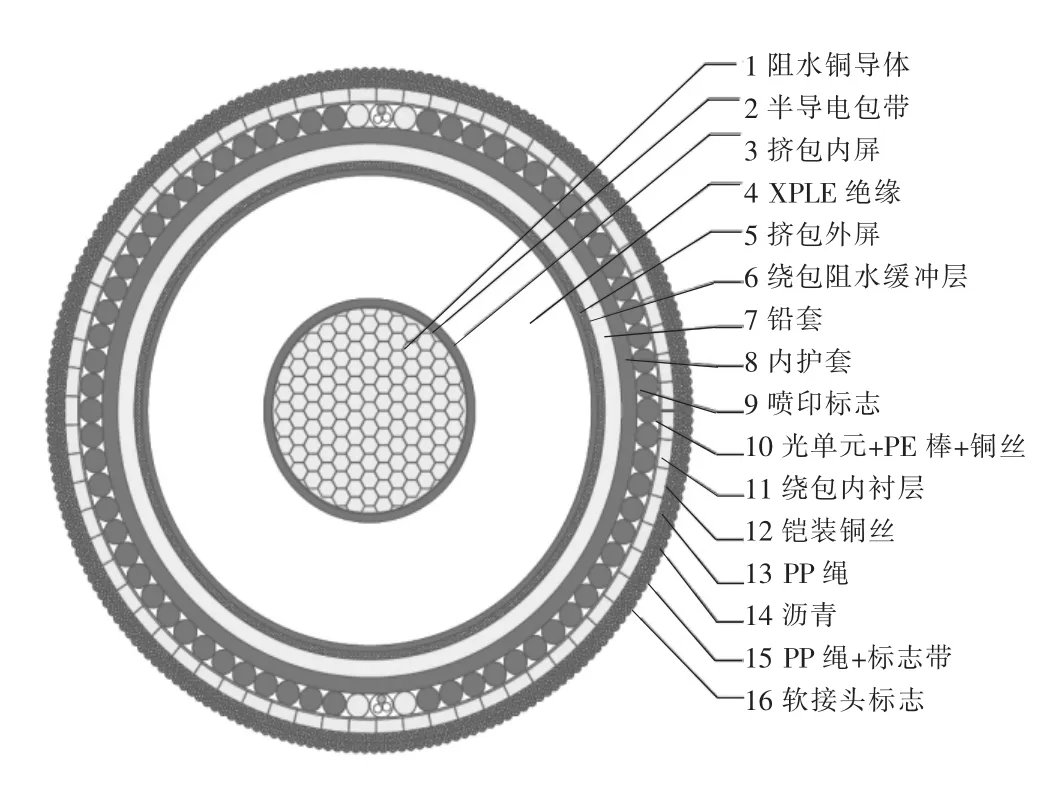

试制完成的交流500 kV XLPE海缆本体截面示意如图1所示,相应的尺寸、材料如表1所示。为确保良好的阻水性能,海缆本体选用铅合金作为金属护套材料,具备径向阻水能力的同时能够抵抗海洋环境中的化学腐蚀。为保证海缆的交流损耗及载流量达到要求,海缆铠装采用铜丝材料。

图1 试制500 kV XLPE海缆结构示意

2 工艺控制

2.1 制造工序

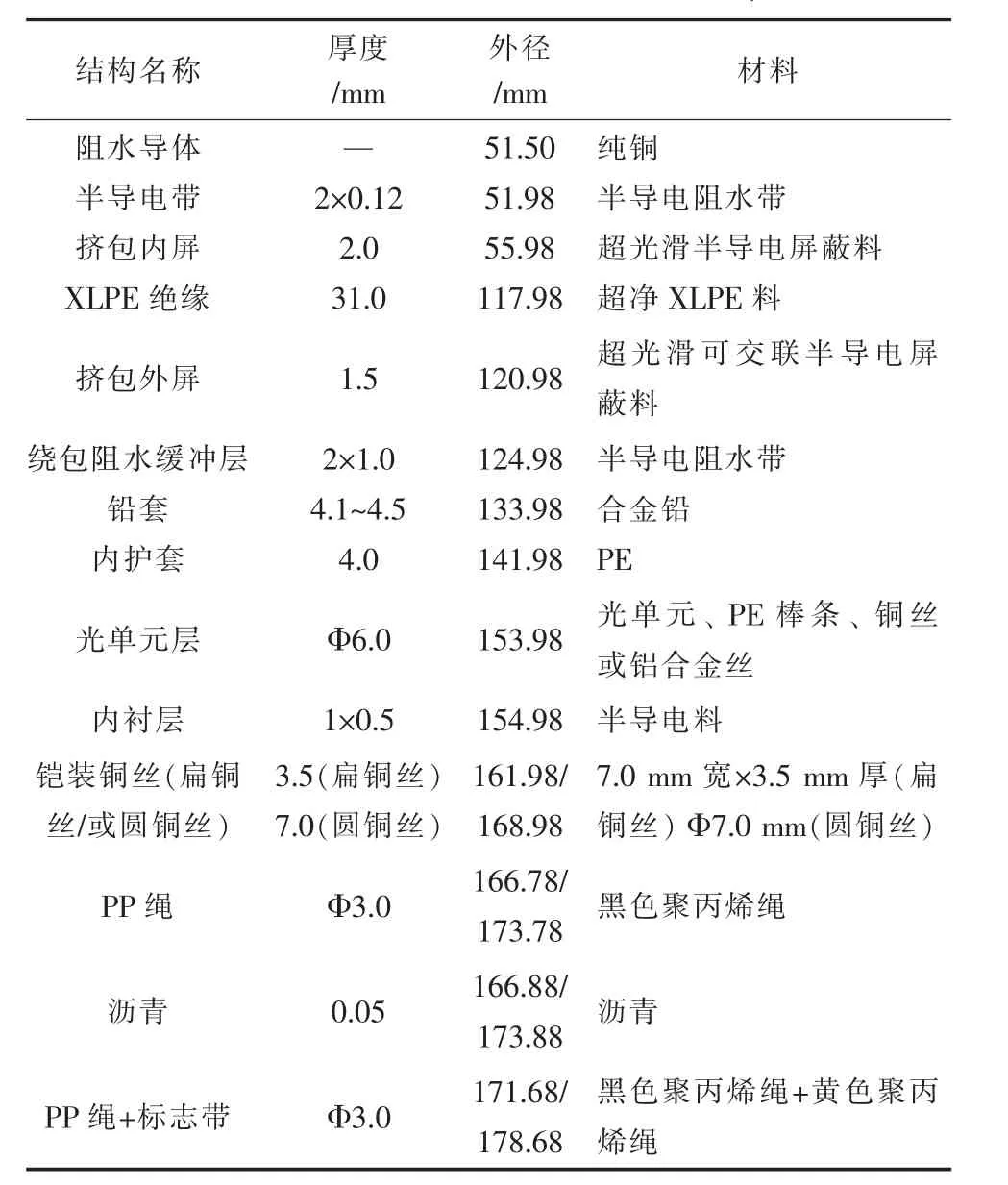

500 kV XLPE海缆本体制造总体工序如图2所示。各环节完成后均通过中间检测手段确保制造质量,如导体绞合后对导体的外径、直流电阻进行测试,确保导体尺寸、直阻等性能符合要求;绝缘三层挤制后对绝缘厚度、热延伸性能进行检测,确保绝缘的生产质量。

在各制造环节中,导体绞合、绝缘挤制、绝缘除气、大直径铅套挤制工艺对海缆本体质量较为关键。导体绞合、铅套挤制质量关系到海缆的重要性能—阻水性能的优劣[11-12],绝缘挤制和除气则关系到海缆中主绝缘性能。

表1 试制500 kV XLPE海缆结构尺寸、材料推荐

图2 500 kV XLPE海缆本体制造基本工序

2.2 导体绞合

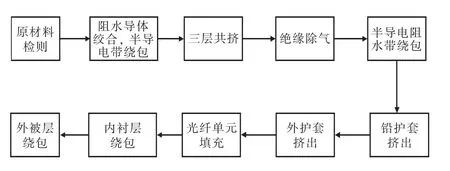

500 kV XLPE海缆导体采用圆形绞合紧压结构,通过分层紧压方式使导体紧压系数达到0.9,每层导体间填充阻水性物质,导体外采用阻水型包带重叠绕包,以保证导体的阻水性能[11]。根据额定输送容量1 100 MW的目标,选用导体截面为1 800 mm2。某试制厂家使用的导体绞合工艺如表2所示,导体绞合生产现场如图3所示。

由于导体截面大、绞合根数多,对工艺控制要求较高,工艺控制要点如下:

表2 导体绞制工艺参数

图3 阻水导体绞合生产现场

(1)选择合适的模具。根据每层紧压系数的配比,精确计算选择分层紧压模具,模具可采用纳米涂层金刚石材质以保证导体紧压效果。

(2)确保导体表面状态。导体最外层使用酒精擦拭,防止导体表面粘上油污、铜屑等异物,绞合后导体表面应光滑圆整、无油污、无损伤屏蔽及绝缘的毛刺、锐边以及凸起或断裂的单丝、跳线等缺陷,可在绞合机配备铜刷装置,用于生产中的导体除尘。

(3)控制绞合过程中的单丝直径、节径比。可利用放线张力自动调节技术,保证单丝不被拉细。控制节径比不超过16。

(4)合理选择导体表面绕包方式。绕包阻水带接头应连接牢固,两层带子搭盖处错开,绕包应平整紧密无漏包。以某厂家产品为例,导体外重叠绕包两层半导电阻水绑扎带,绕包半导电阻水绑扎带后再重叠绕包2层无纺布做其保护层,搭盖率控制在20%~30%。

(5)通过中检保证导体绞合质量。导体开机、分盘、下机分别取样进行称重测试、电阻测试,绞合过程中不间断抽查单丝直径、导体各层节距,绞合完成后对导体的直流电阻和导体截面进行验证确保产品质量。

2.3 绝缘及屏蔽挤出

屏蔽层和绝缘层的质量是影响500 kV XLPE海缆运行稳定性和寿命的关键性因素。500 kV XLPE海缆绝缘采用3层共挤技术生产,以保证内外屏蔽与绝缘之间没有杂质混入。某厂家绝缘3层共挤生产现场如图4所示。在3层共挤过程中,须避免如下不良情况:

(1)屏蔽层和绝缘层挤出工艺不良,有塑化不好的颗粒,或混有烧焦粒子。

(2)屏蔽层存在向绝缘层方向的凸出,甚至导体屏蔽存在漏包、表面露铜等现象,或屏蔽层和绝缘层粘合不好,产生分层和缝隙。

(3)绝缘屏蔽层厚度太薄,表面凹凸不平,或绝缘厚度不足、偏心大、交联不充分等问题。

图4 绝缘3层共挤生产现场

针对上述情况,制造时应注意以下几点:

(1)保证绝缘生产清洁度。保证净化室、机房、生产设备的清洁度,同时生产材料进入净化间前对包装进行清洁、上料前对材料本身进行清洁,如屏蔽料在进料前经过系统热风干燥去潮;此外材料操作人员穿戴全防护防静电服、手套、眼镜等,确保操作过程不带入杂质。

(2)合理设置绝缘挤出生产参数,合理控制绝缘挤出机温度、螺杆转速、屏蔽挤出机温度,确保绝缘挤制中不产生焦料。以某厂家生产参数为例,绝缘挤出机温度控制在120℃以内,螺杆转速控制在17 r/min以内;屏蔽挤出机温度控制在120℃以内。

(3)保证电缆料、屏蔽料的洁净度与电气强度。选用进口超净化电缆料、绝缘屏蔽材料,保证绝缘屏蔽表面光滑无突起,使用前对绝缘材料和半导电屏蔽的水分进行检测,使用前屏蔽料提前进行烘干以去除材料中的潮气。以某厂家参数为例,绝缘料水分含量控制在100 mg/L,使用前进行4 h烘干。

(4)采用在线偏心及厚度测量仪对生产中的海底电缆进行监测,采用X射线或者电磁方法对导体屏蔽、绝缘和绝缘屏蔽的分层厚度、偏心度进行实时测量,测出各层的平均厚度和最薄点尺寸,并自动计算偏心度,一旦发现指标不达标则及时调整。

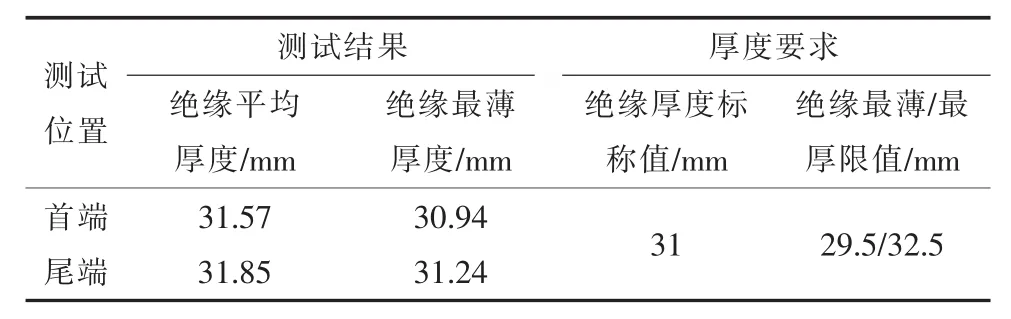

通过上述工艺控制,完成厚绝缘的挤制,某试制厂家的500 kV XLPE海缆本体绝缘层厚度控制结果如表3所示,偏心度<5%,满足绝缘尺寸控制要求。

表3 绝缘偏心度检测结果

2.4 绝缘除气

厚绝缘高压XLPE绝缘材料在制备过程中不可避免产生大量的副产物残留。如高温下DCP(交联剂)分解产生的枯基醇和苯乙酮等交联副产物,以杂质的形式存在于绝缘层内。这些杂质在较高电场下分解,会使绝缘内部电场畸变,从而降低绝缘的击穿场强。为减少交联副产物所带来的影响,可采用加热方式对绝缘进行除气。

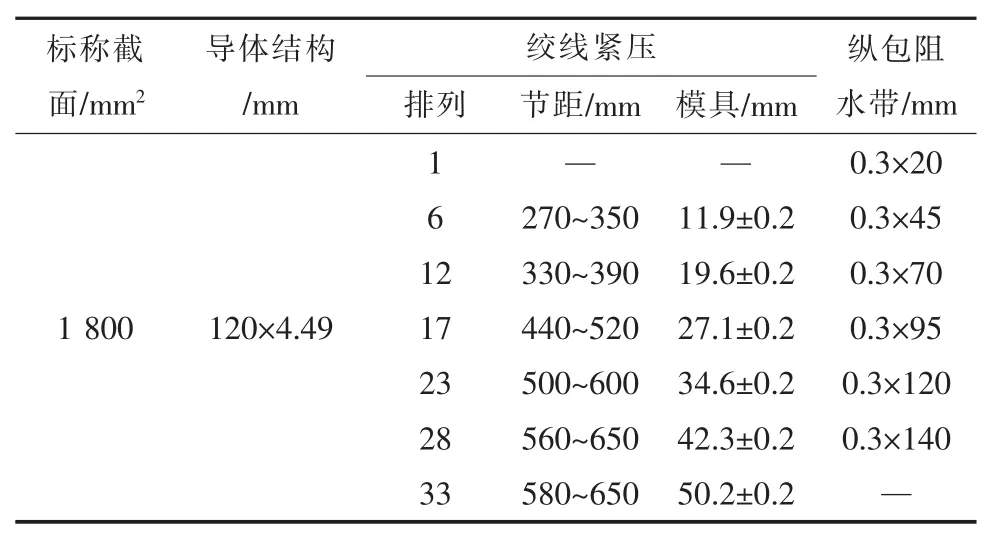

除气效果的关键在于选择合适的除气温度、时间参数,并在除气后进行TGA(热重分析)测试确定除气是否完全。除气参数可通过除气试验确定。以某厂家的海缆待除气产品为例,在65℃,70℃,75℃3个温度的烘箱中分别进行除气试验,并每隔2天进行1次质量测定,结果见图5,可见对于该厂家产品,65℃下22天绝缘除气尚未完全完成,70℃与75℃下22天绝缘除气已经完成,因此确定该产品绝缘除气温度为70℃,除气时间为23天。

2.5 大直径铅套连续挤出

铅套在海缆中,同时作为金属屏蔽层与径向阻水层。本次试制海缆铅套标称厚度为4.1 mm,最小厚度为95%的标称厚度即3.9 mm。

图5 XPLE海缆绝缘除气效果与温度关系

大长度铅套挤制生产现场如图6所示。大长度海缆铅套连续挤制,既要保证表面无缺陷,又要控制金属套松紧适度[13-14];既要保证良好的阻水效果,又要保证在运行温度下不因绝缘膨胀而引起金属套胀裂[15-16]。为保证铅套的质量,采取以下措施:

(1)控制生产设备机头温度,防止铅套挤制时线芯受烫伤而留下缺陷。

(2)通过在线监测控制铅护套挤制均匀性,对生产过程中的铅护套进行在线超声波检测,通过机头调偏装置,调整挤出铅护套的偏心度。

(3)合理设置挤铅设备生产参数,控制螺杆转速、铅的熔温等参数,确保出铅量稳定、铅护套厚度达标,如某厂家生产控制螺杆转速在9 r/min,铅的熔温在250℃左右。

图6 海缆大长度铅套挤制

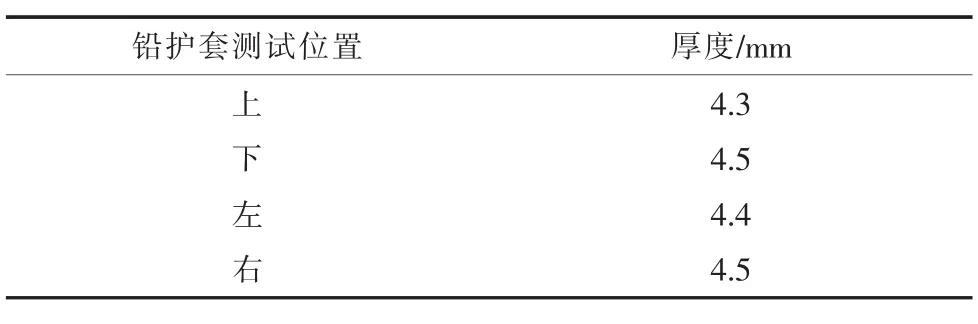

通过上述工艺控制,某试制厂家的500 kV XLPE海缆铅套厚度控制结果如表4所示,满足厚度控制要求。

表4 铅套厚度检测结果

3 结论

对500 kV XLPE绝缘海缆本体试制中的工艺控制关键点进行了总结。

(1)为确保大截面导体的功率传输及阻水性能,需从生产设备选择、导体表面状态控制、单丝直径及节径比控制等方面保证导体性能。

(2)为实现绝缘的无缺陷大长度挤制,从绝缘料的选用、保证制造环境及设备清洁度、挤制偏心在线监测等方面确保绝缘挤制过程中不出现影响绝缘强度的缺陷。

(3)为确保绝缘除气效果,可通过除气试验确定除气时间与除气温度,并在实际电缆绝缘除气后通过TGA分析确定除气效果。

(4)为实现海缆铅套的大长度无缺陷挤制,可通过合理控制机头温度、实时监测铅套厚度等方面确保铅套的挤制质量。