自动轧钢技术在轧钢生产中的开发与应用分析

2018-07-10高伟

高伟

【摘 要】自动轧钢技术在轧钢生产中得到了广泛应用,这种技术对设备的要求精度很高,能够为生产工艺制度的规范性提供保障,实现钢铁企业的自动化和智能化水平。基于此,文章分析了自动轧钢技术在轧钢生产中的重要作用,对自动轧钢技术在轧钢生产中的开发与应用进行了研究。

【关键词】自动轧钢技术;轧钢生产;开发与应用

钢铁产业作为国民经济发展的支柱产业之一,现阶段,轧钢生产具有很多特点,比如,深度非线性、多变化和速度快等,这就需要相关人员有效地控制生产速度与精度,合理运用自动轧钢技术,提高生产效益和产品质量,实现企业的经济效益。

一、轧钢技术概述

轧钢技术主要包括冷轧、热轧和中厚板型操控技能,比如,使用控扎控冷技能来进行棒材,经过特殊设置的制冷器来进行设置,就能够在很大程度上增强棒材的强度与耐性。在热轧窄带钢出产过程中,这种技术依据不一样的请求能够有效地实现钢材的外形改变,经过这种技术出产的零件高度比较高,能够用来进行特殊资料的制作。在社会的发展中,轧钢机技术逐渐向大型化、高速化、连续化、节能化、高精度方向发展。

二、自动轧钢技术在轧钢生产中的重要作用

(一)规范生产提升质量

自动化流程能够提前设置具体的工艺参数,这样所有的生产和轧钢都必须按照参数来进行,进而严格控制住产品的规格和尺寸。这种优势在厚板生产过程中得到了最大程度上的体现,但是,高强度和高精度的工艺需要完全依靠手动来控制操作,这就在很大程度上增加了工作难度,且难以保证施工合格。而通过棒材或线材自动轧钢技术则可以完美地解决这个问题。可以使得一些机械的繁琐的控制统统由计算机控制完成,而且严格遵照既定的生产流程进行生产,这样可以大幅提升生产精度,降低生产能耗。

(二)控制轧制节奏提高设备利用率

通常情况下,控制轧制生产工艺在板材生产过程中的有效应用是通过单机架轧机进行两阶段轧制,中间需要利用一段空冷待温阶段,这样可以确保第二阶段轧制的开轧温度满足相关规范要求,有效地提高产品性能,但是这也会对轧机产量造成一定的影响。而在实际生产中应用自動轧钢技术,可以合理地调度和匹配几块交叉轧制轧件在空间与时间的差异性,有效地控制轧制的节奏,减少轧机待机时间,提高产能。

三、自动轧钢技术在轧钢生产中的开发与应用

(一)自动轧钢技术在轧钢生产中的开发

1.自动控制与手动操作的过程比较

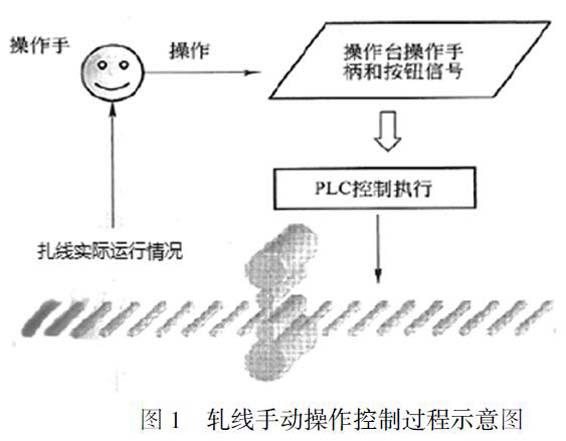

手工操作形式。操作员根据实际情况操作手柄和按钮,同时发射出相应的控制讯号。当配料在机器前停止过程中,操作员再操作推床执行转钢和对中操作,并且按照次复位按钮设置第一道次;等到ACG系统达到首道之后,操作员再踩下脚踏开关,并且控制传动速度,为咬钢工序的顺利进行提供保障。与此同时,操作人员应观察轧钢的过程,等到轧钢的速度达到最大值时再降低抛钢速度,然后根据轧制力的实际变化情况调整道次,设置到下一个位置,在送入主传动来进行咬钢制作以及轧制,从而继续进行操作完成后续道次的轧制,等待完成以后再操作各段的道次,将扎件运输至空冷区,然后进行下一道工艺的操作过程。总之,操作的过程较为繁琐,人工操作量比较大。图1为手动控制过程的示意图。

自动控制。自动控制主要是将棒材或线材自动轧钢技术应用后将由计算机承担大部分工作。计算机会根据实际的检测仪表信号以及控制信号,检测和判断当前实际的轧钢运行状况,然后依照实际的钢坯位置来进行逻辑上的梳理和总结,这样能够得到与操作工手动才能获取的信息,并且直接交付现场的PLC等执行元件,由其进行操作,这种操作在很大程度上简化了现场的人工操作量,提升了工作效率。如图2是自动控制过程的示意图。

2.过程控制系统以及基础自动化功能分配

过程控制系统是核心。钢铁企业要想保证自动轧钢的实现,就必须准确地进行扎件跟踪,可以通过逻辑判断得到相应的控制信息。控制信息发送至基础自动化系统,实现对其的有效控制。过程控制系统和基础自动化之间的有效衔接,离不开高速的数据通讯,同时也需要高效运转的CPU处理速度。

基础自动化功能。基础自动化负责自动轧钢的具体执行过程,根据过程控制系统产生的控制信号,执行相应的功能操作,实现自动控制和手动控制的统一。通过合理地选择控制模式,实现上级控制信息的自动转换,具体控制执行机构的功能实现过程是统一的,比如,辊道控制,道次设定控制,主传动、压下控制等都实现统一化控制。

(二)应用

陕钢集团汉中钢铁公司当地及周边矿产资源贮量大、品位高,现已形成年产300万吨钢、300万吨材的产能,其主要产品为钢坯、热轧带筋钢筋、热轧圆钢、线材、棒材、抗震钢筋等。在生产过程中,采用高速自动化的设备,将固有的三辊粗轧以及四辊精轧生产线转换升级为单四辊生产线,实现了四辊轧机的自动轧钢,其产品规格依然维持在原有的厚度水平上。除此之外,在实现自动化轧钢模式的过程中,通过安装两套热检测设备于四辊轧机前后,有效地实现对扎件的实时跟踪。操作人员只需在线计算机监控,在有异常情况下进行干预。在经过一个月的施工及调试后,实现了自动轧钢的功能,并在同一岗位上减少了2名操作人员,这在很大程度上减轻了操作工的劳动强度,避免操作人员的随意性。

四、结束语

相关人员在轧钢自动化技术创新过程中,应熟悉各个轧钢厂轧钢生产线的组成部分,在此基础上合理地应用速度级配控制体系与直流调速装置,实现轧钢电气自动化技术的合理化创新,为轧钢厂带来巨大的经济效益。未来的轧钢电气自动化技术将以计算机网路技术、PLC控制技术为基础,进一步提升信息加工与资源共享水平,以实现机电一体化进程,实现轧钢电气事业的可持续发展。

【参考文献】

[1]魏武强,谭小武.自动轧钢技术在轧钢生产中的开发与应用[J].科技创新与应用,2016(29):132.