内盲孔复合射孔技术在GD油区的应用

2018-07-10

(胜利油田石油工程监督中心 山东 东营 257000)

引言

随着GD油区注水井生产时间的增长,由于受储层本身特性等因素的影响,在射孔井段周围,近井地带渗流特性变差。采用常规射孔器射孔本身会形成射孔压实带,射孔效果较差。针对以上两种情况,采用内盲孔复合射孔技术,通过射孔穿深,利用两级火药分时对储层压裂造缝,在GD油区取得了良好效果。

一、内盲孔射孔技术的优点

内盲孔复合射孔技术与外盲孔复合射孔技术主要有以下两方面的优点。

(一)提高射孔弹装枪炸高

装枪炸高为射孔弹聚能罩大口端面到枪身内壁之间的距离。每一种射孔弹都存在最佳炸高,一般为射孔弹聚能罩开口直径的3倍。在这一距离内,射流得到充分拉伸、延展。而目前绝大多数深穿透射孔弹的装枪炸高仅达到最佳炸高42%左右。枪身内盲孔设计将枪身盲孔由外向内进行转变,可以明显提高射孔弹的装枪炸高。

(二)减少射孔器与套管的空隙

射孔器与套管的空隙是指射孔器沿喷射轴到套管内壁的距离。射孔器空隙太大将影响射孔器的性能。据国外研究认为:聚能射流通过井筒液体所产生的气泡破裂或液体震荡将干扰聚能射流,从而将降低射孔器的穿透深度。

二、内盲孔射孔器与外盲孔射孔器穿深的对比

(一)不同内盲孔射孔器提高炸高数据分析

通过数据对比,采用不同方案制作的内盲孔射孔器可提高射孔弹装枪炸高约4mm一5mm。内盲孔射孔器考虑枪身内径的限制,合理设计,提高了射孔弹的炸高。

(二)内、外盲孔穿深对比试验

国内厂曾做过实验,他们采用1米102枪身,在同一根枪身上分别加工内、外两种形式的盲孔,进行了混凝土靶试验。试验表明:采用内盲孔穿孔的射孔弹平均穿深比采用外盲孔的平均穿深提高91mm。

三、内盲孔复合射孔器的方案设计

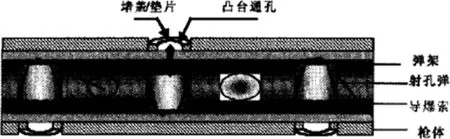

内盲孔方案设计:在射孔枪体外壁加工带有台阶的通孔,采用外部堵盖粘接、垫片焊接的方式扩大枪体内部空间实现枪身内盲孔。

图1 内盲孔射孔器枪体结构示意图

同时,针对GD油区的地质特性进行优化设计:

(1)射孔枪采用内盲孔设计,优化装配方式,调节炸高,增加穿深。

(2)采用火药延时技术,实现了两级火药分段燃烧,形成两个压力脉冲。对储层两次加载,延长了压裂作用时间,提高了造缝效果。

四、应用效果分析

根据GD采油厂部分区块存在的物性差、地层污染和射孔后效果不佳的现状,采用102型内盲孔复合射孔技术推广应用7口井,注水井平均日注水95m3,油井平均日产油5t,对比GD采油厂油水井产量,取得了较好的效果。

(一)注水井效果分析

在注水井中实施内盲孔复合射孔后,注水效果有明显改善(见表1)。中12断块储层物性差,该断块相邻井位渗透率差别很大,有的3-5×10-3μm2,而有的达到300-500×10-3μm2,平均渗透率249×10-3μm2,该断块整体渗透性差,且该断块位油性较差、油稠,地面粘度1300-3400 mPa.s,地层启动压力高,吸水效果差。中12-斜23井,射孔前曾采取过普通复合射孔、酸化、上单体增压泵等措施均无效,注水压力27.6MPa不吸水,采取复合压裂射孔后,注水压力仅11.8MPa,日注水220 m3,周围对应的三口油井明显见效日产液量由11.1 m3上升到14.6 m3,日产油由1.5 m3上升到4.4 m3,含水由86.9%下降到69.9%,动液面回升到950米。

表1 102内盲孔复合射孔在注水井中实施效果对比表

(二)注水井转油井效果分析

分别在GD24-26井和GD24-54井中实施了内盲孔复合射孔(见表2),两口井原为注水井,射孔后准备转为油井。该井射孔前注水压力7.6MPa,不吸水,射孔后日产液量13 m3,含水100%,但从产液情况看射孔效果较好。

表2 102内盲孔复合射孔在注水井转油井中实施效果对比表

五、结论及认识

内盲孔射孔器与外盲孔射孔器相比提高射孔弹装枪炸高4mm-5mm;通过混凝土靶穿深对比试验,可提高射孔器的穿透深度约10%; 从GD油区7口井的应用效果来看,通过与射孔前注水效果对比分析,以及与油井预测产量对比分析,采用内盲孔复合射孔后,取得了较好的增注、增液效果。