数字化协同设计对智能油气田建设的支持

2018-07-10宋光红

闫 婉 任 玲 宋光红 陈 亮 成 岩

1. 中国石油工程建设有限公司西南分公司, 四川 成都 610041; 2. 中国石油西南油气田分公司蜀南气矿, 四川 泸州 646000; 3. 鹰图中国, 北京 100020

0 前言

在国际油价持续低迷,常规油气田开发难度不断增加,非常规能源开发范围不断增长,人力资源供给不足的情况下,油气行业的开发与生产经营成本持续攀升,管理难度增大。为提升油气生产管理水平,中国石油在《“十二五”信息技术总体规划》中提出了建设油气田生产物联网系统(以下简称A11)项目[1],并在各油气田部署实施。A11项目通过对油田各类生产现场数据的自动采集、实时传输及处理分析,实现对生产过程的自动控制,降低用工需求和劳动强度,提高日常工作效率,优化劳动组织用工,服务油田生产的精细化管理[2-3]。在A11项目建设的推动下,油气田生产信息化建设由过去的生产过程自动化、油气生产数字化向油气生产指挥决策智能化方向发展,智能油气田成为油气田信息化发展的高级阶段。

智能油气田实施过程中重视数字化资料实时采集,充分利用网络和计算机技术将其集成在模型中,依靠专家的经验和智慧“及时”做出科学决策,研发新的、适用的经济技术措施,并将此过程贯穿油气田开发全生命周期,进行“持续”最优化[4]。智能油气田建设对全生命周期数据完整性以及完整性管理提出了更高的要求,一方面需通过信息化手段完成对油气田海量生产数据的采集;另一方面需要从工程建设过程(设计、采购、施工、试运)中获取大量的基础数据。通过对建设工程项目实施数字化移交,形成智能油气田基础信息模型,而基于信息化技术的数字化协同设计将为智能油气田提供强大的信息数据支持。

1 数字化协同设计平台

数字化协同设计平台以信息化技术为基础,提供高效的设计工具,建立标准的设计管理程序,采用统一的基础数据库开展设计。由多部门、多专业构成的团队在数字化协同设计平台上开展设计工作,进行数据、知识、经验与成果的共享。数字化协同设计平台最终提供完整的项目模型与数据库,并通过建立工程项目完整的数据与模型,用于提取工程设计成果,并实施数字化移交。

1.1 功能特点

1)数字化协同设计平台应能满足各阶段设计任务的需要,对设计的全过程信息数据进行管理,设计数据和信息一次输入,多次使用,下一阶段应基于上一阶段的数据信息直接开展设计工作。

2)数字化协同设计平台以模型(逻辑模型和三维模型)为主要工作对象,以后台数据为核心内容,设计工作直接面向虚拟油气田,而不是施工图纸。

3)数字化协同设计平台为多专业协同设计提供了多个核心业务软件,以及相关的辅助软件和工具。各专业可根据专业习惯高效开展设计工作,且彼此间能共享数据和模型。

4)数字化协同设计平台定制了大量的设计图例、设计模板、设计规定,并通过标准化信息数据库(GIS信息、标准化模型、三维元件、工程材料)实现项目标准化输入与输出。

5)为满足油气田地面工程建设复杂而庞大的专业数据信息、工程图纸资料文件信息、工程物资材料信息、工作作业流程与计划的管理要求,以及企业知识累积、复用要求,数字化协同设计平台需配备相关的工程数据管理软件、工程材料管理软件、工程文档管理软件以及工程任务与计划管理软件,并且以上软件平台直接与公司知识库系统(或档案系统)关联,也可与建设和运维管理平台协同。

6)数字化协同设计平台建立了工程详细的逻辑模型、地理信息模型、三维模型及工程数据库,为建设管理以及投产后的生产运维提供核心的基础数据和虚拟仿真环境。数字化协同设计平台本身就是一套完整的数字化信息平台。

1.2 架构及各部分功能

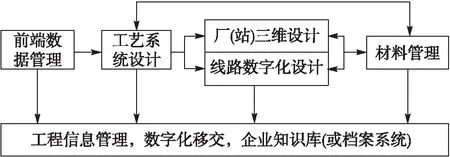

数字化协同设计平台典型架构见图1。

图1 数字化协同设计平台典型构架

2 数字化协同设计平台与智能油气田建设

2.1 前端数据管理系统

前端数据管理系统主要针对项目开展基础设计前的各项与工程数据和文档相关的活动进行管理,主要管理对象包括工艺流程模拟、工艺优化、多工况流程数据、工程设备计算、工程智能PFD、工程设备数据表等。该系统完整集成了工程原始的多工况、多版本模拟计算数据和工程设备数据信息(包括过程信息和最终信息),相关数据可以向基础设计和详细设计发布,并通过接收基础设计和详细设计产生的新信息(如设备最终制造信息、管道安装信息),进一步完善工程数据模型。目前石油石化行业工程公司多采用COMOS和ASPEN Tech开展前端数据管理。

COMOS并不具备流程模拟和设备计算功能,但COMOS FEED能集成常用的工艺模拟软件(如HYSYS、ASPEN PLUS、PRO/II、ProMax)。在完成对工艺模拟流程和数据集成后,COMOS FEED建立工艺设计过程相关设备与物流的唯一信息数据源,生成智能PFD和物料平衡表,再向下游设备计算软件(如HTRI、KG-tower、EXCEL等)及智能PID统一发布数据,同时接收设备计算的反馈数据,编制工程设备数据表,实现工程前端数据的完整集成[5]。COMOS另一重要功能是直接将工程前端数据向工程DCS组态进行转换,简化组态工作的同时为项目生产运维提供完整的数据支持。另外,借助COMOS其他模块,能实现DCS数据回传,通过接收DCS系统的生产数据返回工艺模拟软件,进行产品方案与操作参数的离线优化,指导生产。

ASPEN Tech则直接通过其工程设计流程模拟计算软件(ASPEN PLUS、ASPEN HYSYS)建立前端数据基础,并通过其他模块实现工程工厂的先进控制、生产管理、信息管理和供应链解决方案,以提高产品收率和产品质量,降低成本,增加利润[6]。2003年,中国石化通过建立下属乙烯工厂的流程模拟和设备模型,实现了乙烯厂优选原料的生产计划、炼油和石化厂的先进控制,增大了处理量和提高产品质量,缩短了改变品种的过渡期,并建立了工厂信息管理系统和提高炼油装置利用率及效率的生产调度解决方法[7]。

2.2 工艺系统设计

工艺系统设计结构见图2。工艺系统设计通过接收前端数据,开展工艺设备设计选型、管道计算、智能PID设计,以及相关的仪表计算选型、电气负荷计算、仪表电气接线等。工艺系统设计集成了智能PID设计软件、仪表系统设计软件、电气系统设计软件。与前端数据管理系统相比,其集成的专业设计软件更多,上下游及各专业之间的数据传递更复杂,因此工艺系统设计还需部署工程对象数据集成管理中心,如Smart Plant Foundation、AVEVA Engineering等。

图2 工艺系统设计结构

工艺系统设计的核心目标是建立工程项目详细的生产与控制逻辑模型(智能PID系统),并根据逻辑模型和数据生成工艺设备、工艺管道、仪表设施、电气设施等完整位号清单和工程数据表。该信息一方面向上下游系统进行传递,另一方面通过数字化移交平台,服务于工程运维过程。

2.3 厂(站)三维设计

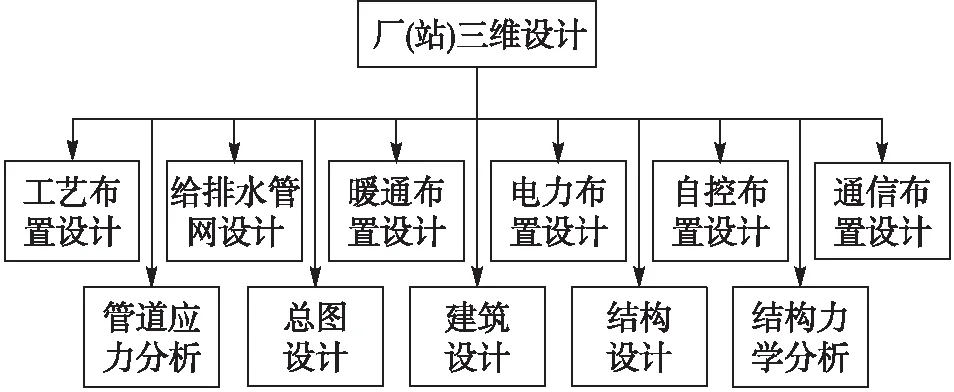

数字化协同设计平台上,厂(站)三维设计将工艺系统设计提供的逻辑模型转化为多专业三维模型,并开展二三维数据传递与校验、三维模型碰撞检查,最终获得准确工程图纸和工程材料。厂(站)三维设计直接影响项目施工图文件的交付,其设计工时最多,工程数据量最大,工程质量和工期控制最严,是设计系统中协同专业和协同软件最多的平台。厂(站)三维设计主要工作内容见图3。

图3 厂(站)三维设计主要工作内容

厂(站)三维设计一般以管道三维设计软件为核心,同时开展其他相关专业的三维设计,或集成相关专业的三维设计软件开展设计。常用的三维软件有SP3D、PDMS、PDS等,这些软件兼有管道三维设计和设备、暖通、电力、自控、通信、土建等三维设计功能。为满足更精细化三维模型设计需要,厂(站)三维设计会集成其他非管道专业三维设计软件,如开展钢结构设计的Tekla软件,开展总图三维设计的Civil 3D软件,开展建筑三维设计的Revit(BIM)软件,开展给排水设计的红叶软件等。这些软件都针对相关专业开发了专业的设计模块、数据库、模型库,支持快速出图和材料统计,并与管道三维设计软件能很好地集成。

厂(站)三维设计还需集成相关的计算软件,主要包括结构计算软件(如Tekla、SAP 2000)、管道应力分析软件(如CAESARII)、水锤计算等,便于工程师快速开展计算工作,确保设计安全。

厂(站)三维设计被广泛应用于可视化施工管理以及工程变更管理等,通过执行设计与施工一体化,厂(站)三维设计最终能为项目竣工保留大量的三维技术资料[8-9]。在完整性三维数据库的基础上,通过三维仿真和应用开发,建成数字化三维虚拟工厂和生产运维管理平台,形成智能厂(站)基础[10]。

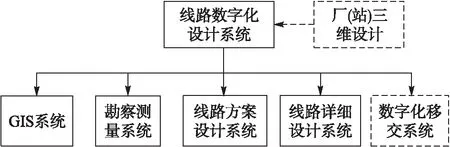

2.4 线路数字化设计系统

线路数字化设计系统充分采用国家空间数据及坐标系基础设施数据,利用卫星遥感影像、航空摄影测量技术将沿线输送管道上的数据、图片等一切有关信息记录下来,在获得管道周边的地形、水文、环境等数据后,通过计算机系统分析处理后建立一个能够实现信息化动态管理真实可靠的管道数据与地理信息(GIS)模型,以此获得工程建设所需信息,并促进输送管道的正常运营和智能化管理,实现输送管道的自动化功能和目的[11]。

传统的线路数字化设计系统基于二维GIS系统建设。随着计算机信息处理技术的进步,以二三维GIS系统构建的协同业务平台逐步成为主流。二三维GIS系统通过集成厂(站)三维模型和数据,以全面、准确、实时的数字化信息为基础,以功能完善的一体化软件系统为手段,形成了满足综合数据展示、分析研究、辅助决策、协同办公等勘探和开发核心业务所需的信息化综合平台[12]。线路数字化设计系统主要模块见图4。

图4 线路数字化设计系统主要模块

2.5 材料管理平台

材料管理平台广泛用于定义和建立企业级材料编码体系和标准化物资材料编码库。在设计过程中,直接通过材料管理平台上的企业级数据库发布项目三维设计数据库驱动三维设计,再通过接收三维模型的数据,自动提取工程物资材料清单(MTO、BOM),并进行多版本管理,同时更新和完善企业级材料库;在施工阶段,材

料管理平台基于设计提供的带采购码的材料表(MTO、BOM),进行采购管理和现场物资管理。材料管理平台主要工作内容见图5。

图5 材料管理平台主要工作内容

工程材料管理平台为智能化油气田建立了材料标准和材料编码,同时通过该平台对EPC全过程进行材料管理,建立油气田物资资产管理系统,实现对油气田物资资产设计、采购、施工、检验、维修、更换等全生命周期信息的管理[13]。

2.6 数字化移交

数字化协同设计平台所有的成果,都必须经过数字化移交实现对智能油气田建设的支持。工程建设方根据工程建设档案管理规定,以及业主方信息化建设要求,将工程建设过程中的相关信息在数字化移交平台(或工程数据管理平台)上进行关联性整体交付。交付内容包括设计信息、采购信息、施工信息、检测信息、验收信息及调试、试运行信息等。通过数字化移交在交付的数字化成果间建立关联关系,能提高对文档、图纸、三维模型、工程数据的查看效率,为项目运营和管理带来便利。典型全生命周期信息化管理平台架构见图6。

图6 典型全生命周期信息化管理平台架构

3 数字化协同设计平台的建设

工程公司的业务通常涵盖工程建设项目的规划、设计、采购、施工安装、投产试运、生产运行等领域,工程建设项目的组织、实施、运行管理是多专业、多学科的综合技术和综合资源的有机结合。各工程公司从实现对业务范围内的技术和资源的科学管理,提高资源整合力度,优化资源配置,促进技术进步,提高生产效率出发,进行企业信息化统筹规划,开展数字化协同设计平台建设,以及相关的硬件环境、IT架构、业态流程建设[14]。

目前,行业普遍选用“商用软件+二次开发”来规划和部署数字化协同设计平台。这类商业软件由软件供应商根据其特长与实践经验,集成了较为核心业务流程模块。在选择成熟、适应的商业软件同时,工程公司还会根据软件部署方式、新旧系统结合、个性化业务建设等开展数字化协同设计平台的二次开发[15],并根据技术的进步和需求的变化对平台进行长期维护。

在IT实现方面,云部署已成为主流,其优势是突破时空限制,快速、准确、安全地传递信息,实现“网络可达、管理可达”的目标[15]。部署在云构架下的数字化协同设计平台,进一步拓展了协同设计使用的时间与空间。

以上总结了数字化协同设计平台建设目标、平台选择与建设维护、平台部署三方面内容。笔者认为,工程公司采用面向工程全生命周期服务的方式,通过资源共享、平台共享以及信息的远程推送,能直接将传统的油气田建设转变为智能油气田建设,并能带来时间、投资、管理和技术进步等方面的效益。

4 结论

基于多阶段、多专业、多软件系统构建的数字化协同设计平台,提供了从工艺模拟、设备计算、流程设计、仪表电气选型、材料选择、三维及空间地理信息等油气田地面工程的完整信息,并对工程建设过程中的过程信息和最终信息进行完整性管理,实施工程建设信息的数字化移交,促进工程建设与工程运维的一体化,为智能油气田建设奠定了可靠的基础。