转炉吹氧法生产中碳铬铁试验研究

2018-07-09马川

马 川

(西安建筑科技大学, 陕西 西安 710032)

中低碳铬铁的生产工艺主要是电硅热法,该方法在生产碳素铬铁的基础上,需另配电炉冶炼硅铬合金,工艺流程长,耗电量大,辅助设备多,人员多等等[1]。

国内外铁合金厂工业生产的实践已证明,与传统的电硅热法相比,以碳素铬铁水为原料用氧气转炉吹炼成中碳铬铁的工艺是比较经济的,可显著节电,提高效率,增加效益。本文着重对于吹氧法生产中碳铬铁的原理和酒钢试验过程进行说明,并提出一些建议。

1 试验情况

2017年9月15日,低碳优质铁合金研究开发项目组借助技术中心炼轧中试工厂的转炉+中频炉一体炉开展了首次吹氧法生产中碳铬铁的试验。

9:15开始装完料升温,装料有铬铁块80 kg。11:50熔清,测温1 698℃,于11:53降枪至极限位开吹,氧压调至0.6 MPa,流量8.5 m3/h,无底吹氩气。为保证脱碳保铬,此次温控较高,过程温度在1 698~1 799℃之间变化,过程温度平均在1 750℃,在炉子能成熟的前提下尽量满足脱碳保铬的条件。过程始终维持低功率送电搅拌,功率30~40 kW。过程在12:07与 12:45提枪2次,2次测温分别为1 736℃和1 722℃。13:05停吹测温1 799℃。过程氧耗11 m3。过程辅料选择石灰、萤石、不锈钢除尘灰、加热炉氧化铁皮。过程分8次加入石灰共计10 kg;分5次加入萤石共计0.7 kg;分7次加入不锈钢除尘灰共计3.5 kg;分6次加入氧化铁皮6 kg;还原期一次性加入石灰2 kg,1次加入还原剂硅铁共计3.2 kg还原渣中Cr2O3。试验过程化渣不好时加入固体氧化剂,喷溅时加入石灰压渣。

1.1 试验数据采集

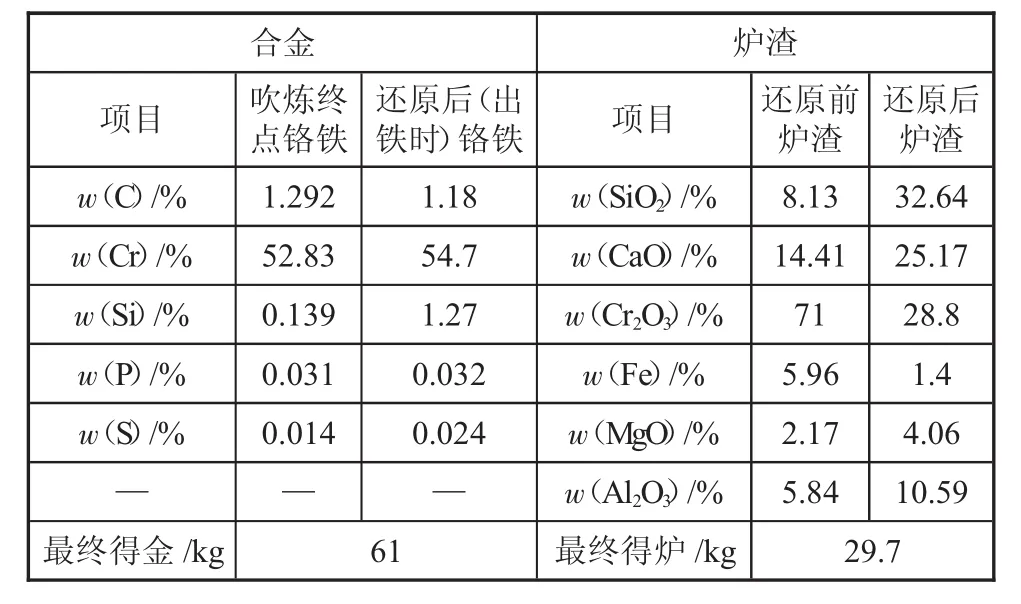

试验数据采集见表1。

表1 金属和炉渣信息

1.2 试验分析

1.2.1 理论耗氧与实际供氧的对比分析

此次装入 80 kg,理论氧耗 10×80/89≈9(m3)。实际的氧耗为11 m3,比理论耗氧高出2 m3。

1.2.2 铬元素的收得率情况分析

试验收集产品量约62 kg,结合成分计算铬量为62×54.7%=33.91 kg,而装炉铬量为80×58.92%=47.14 kg,铬的收得率 33.91/47.14=72%,损失率28%。低于文献介绍的能取得效益的临界值(即80%的收得率)。

1.2.3 炉渣成分变化分析

1.2.3.1 炉渣碱度

从炉渣碱度来看,过程碱度1.8,终渣碱度0.79此次考虑到不锈钢除尘灰既能调节碱度,又能提供氧化剂,根据文献还有护炉的作用(提高过程渣的Cr2O3含量可以护炉),因此引入一部分高碱度的不锈钢除尘灰来提供氧元素和协助造渣。在保证护炉和Cr还原的前提下,增加了炉渣的氧化铁含量,在发挥氧化脱碳作用的同时,起到化渣的作用。

1.2.3.2 炉渣Cr2O3含量

炉渣中Cr2O3随着吹炼过程的延长而增加,还原前达到了71%的水平。

1.2.3.3 炉渣MgO含量

还原前炉渣中的MgO含量(质量分数)比前次的5%降低,达到了2.17%,这与使用不锈钢除尘灰后炉渣Cr2O3含量的提高和适当高的碱度有关。还原后炉渣的w(MgO)又升高至4.06%,主要是还原后渣中SiO2的(质量分数)增加,酸性的炉渣对炉衬侵蚀所致。

1.2.4 成品成分分析

1.2.4.1 成品碳含量分析

成品碳含量比前次试验降低。

1.2.4.2 成品硅含量分析

成品硅含量比前次试验显著降低,含量(质量分数)降低至1.27%。同时,比高碳铬铁的硅含量(质量分数)2.64%显著降低,未出现硅铁加入偏多造成成品增硅超标的现象。

1.2.5 炉衬寿命

中试厂转炉做一般熔炼试验时,寿命可达到3~4炉,但做中碳铬铁试验最多能达到2炉。此次试验后观察热的炉衬,减薄程度较上次减轻,应能再使用2炉以上。但炉衬冷却5 h后观察,有微细裂纹。

1.2.6 浇注和取样

因条件所限,现场没有带耐火衬的容器,于是采用钢锭模出铁。出铁前事先在钢锭模的内壁涂刷钙基隔离剂,并在模底部铺垫铬铁粉,基本能满足浇注要求。

2 结论与建议

1)此次试验w(C)降低至1.8%左右,达到了中碳铬铁的范围,与w(C)为1.5%的目标值接近。适当加大碱度、适当引进固体氧化物造渣剂等措施取得了一定成效。

2)引进固体高碱度氧化剂(不锈钢除尘灰)在中等碱度下实施黏渣挂炉护炉技术;借鉴矿热炉内的铁、铬氧化物在下层精炼脱碳的原理引进氧化铁物料改善供氧(改善氧的扩散)。以上措施既改善传质又维护炉衬。此次果断提高过程温度至1 720℃以上,脱碳效率提高明显,炉衬没有劣化。

3)不锈钢除尘灰不仅能提供氧元素、调节碱度、实现粘黏护炉还有提供Cr元素的作用。

4)吹氧法生产中碳铬铁,炉衬的侵蚀是一个很大的问题,决定了炉子的寿命和冶炼成本。适当增加炉渣碱度并适当增加黏度,实施黏渣挂炉工艺,炉渣碱度过大过黏会不利于固体氧化物与熔池内碳化物的反应,或显著缩小炉膛,因此大碱度炉渣比较适用于容量较大的转炉。使用固体氧化剂精炼脱碳,改善动力学条件,促进了脱碳保铬,发挥了维护炉衬的作用。有条件时一定要缩短炉与炉之间的时间,使炉子保持热态运行,减少温度波动大造成的炉衬开裂和剥落。选择质量好的耐火材料砌筑转炉以及盛铁桶等一应设施。同时采取大炉壳、厚炉衬的建设方针,注意保证炉容比不小于0.8;通过减少辅助时间,或引进诸如感应加热的形式提高铁水温度,尽可能采用铁包内(或中频炉内)加硅还原炉渣的工艺,减少酸性渣对转炉的不利影响;实施高品铬矿造渣和黏渣挂炉工艺,寻找企业内铬矿的替代料和渣料的更合理配比以及合适渣料的探索,考虑精炼转炉除尘灰、不锈钢除尘灰等用作造渣材料;冶炼工艺方面多向炼钢领域学习借鉴,主要是底吹的维护和寿命延长、CO2的冶金应用和护炉工艺。

5)工艺设备选型。从行业研究和应用效果来看,转炉引入CO2对高碳铬铁脱碳得到中碳铬铁是可行的[4]。若生产中碳铬铁,CO2吹炼工艺无论从设备、工艺还是冶炼效果来看都是最好的,CO2收集与分离技术虽尚未普及,但在不久的将来必定能实现;CLU转炉虽然吹炼中碳铬铁也有不错的表现,但设备安全性和复杂度较高,且在产品质量方面有局限性;负压吹炼既能吹炼中碳铬铁,又能吹炼低、微碳产品,产品范围大,虽然有些技术瓶颈待解决,但不失为一种适应性更强的工艺。因此后续建议先按照真空罩式负压吹炼转炉模式进行设备设计与建设,设计成即可顶吹氧气、又可底吹各类气体。一旦CO2的收集技术获得突破,CO2易得时,再与真空吹炼技术结合起来,精炼效果可以达到最佳,对炉衬的侵蚀也能降低到最低,且安全性较高,效果更为理想。

6)与选定工艺匹配的碳素铬铁工艺的变化。碳素铬铁冶炼工艺需要的变化:较低的铬含量和较高的碳含量的碳素铬铁最适于吹炼中、低碳铬铁,这样有利于提高炉温,减少铬的氧化。浇注设施的改变:因中、低碳铬铁的C、Si含量低,强度较高,利用现在的深模浇注将难以破碎,因此需要准备专门的浅盘模具,建议不采用水浸泡冷却工艺。

7)产品品级率的控制。原则上应结合自身条件和成本上的经济性,控制各品级的比例。而要在综合成本尽量低的情况下提高低碳乃至微碳合金的比例,最关键的就是在最低投入下,保证脱碳保铬的条件。如此一来,入炉温度控制、扩撒动力学条件的创造(加强搅拌或及时从体系中排除反应产物)就显得尤为重要,因此,引进CLU工艺、CO2吹炼护负压吹炼技术是势在必行的。

8)产品分类管理的加强。因不同品级率的售价不同(中低碳铬铁因C、Si含量而分档论价),为提高效益,后续中低碳铬铁与碳素铬铁如在一个厂房内生产,需要做好两种合金浇注区和成品区的分区。另外,必须对中低碳铬铁每炉从多个锭模中取样,取平均数决定该炉次产品的C、Si含量分档,分区暂存并做好标识。储运在将产品移库时也需按标识做好分类倒运,到集中库时也需做好按品种、按C档分区储存。

[1]胡凌标.氧气顶吹转炉制中碳铬铁试验总结[J].铁合金,1974(3):30.

[2]毕传泰.氧气转炉吹炼铬铁生产技术的发展与前景[J].铁合金,1989(2):17-19.

[3]田长荫.转炉吹氧冶炼中碳铬铁[J].上海冶金,1979(1):28.

[4]王海娟.CO2在转炉冶炼中低碳铬铁过程中的探索性应用[J].工程科学学报,2016,38(S1):146-154.

[5]胡凌标.转炉纯氧吹炼法铬铁C、Si含量的影响因素及控制[J].铁合金,1985(8):20-22.