化工园区危险废物回转窑焚烧系统概述

2018-07-09王昭宏

王昭宏, 李 博

(上海市机电设计研究院有限公司, 上海 200040)

随着社会和经济的发展,工业废物特别是危险废物的数量和种类不断增多,已引起政府和公众的极大关注。危险废物的随地排放和不合理处置会危害人们的健康,长期积累将严重破坏人类赖以生存的生态环境,其破坏程度远大于生活垃圾。危险废物已成为世界性范围的突出公害,积极开发新技术、新工艺、新设备,开展对危险废物的集中管理和综合处置,减少和消除其污染已是当务之急。国家《“十二五”危险废物污染防治规划》中提出:“统筹推进危险废物焚烧、填埋等集中处置设施建设,各省(区、市)应将危险废物焚烧、填埋等集中处置设施纳入污染防治基础保障设施,统筹建设;要落实责任主体,确保完成《设施建设规划》内相关项目建设任务。”

集中式化工园区会产生较大量的危险废物,种类多为HW06(有机溶剂废物)、HW09(油水烃混合物)、HW11(精蒸馏残渣)、HW13(有机树脂类废物)、HW39(含酚废物)、HW40(含醚类废物)、HW42(废有机溶剂)、HW49(其他废物)、HW50(废催化剂)。这些废物在国家危险废物名录中都有明确的定义。现行的危险废物处理方法主要有焚烧和安全填埋两种方法。根据HJ 2042—2014《危险废物处置工程技术导则》中的要求,上述类别的废物均宜进行焚烧处理。焚烧处理不仅可以实现废物的减量化和无害化,还可以对烟气余热进行回收利用[1-2]。

在国内外工业危险废物焚烧技术中,应用较多的装置有回转窑焚烧炉、机械式炉排炉和热解气化炉等。回转窑焚烧炉是最适用于处理工业危险废物的装置;机械式炉排炉由于炉排自身活动部件较多,较易腐蚀,设备维修复杂,投资较高,多用于焚烧生活垃圾;热解气化炉应用于处理量较少的情况,如10 t/d以下的废物焚烧。本文主要对回转窑焚烧工艺进行论述[3]。

1 总体工艺路线

整个系统工艺设计必须满足如下条件:废物必须经过高温燃烧,以彻底焚毁有毒物质;烟气中的有毒有机物也必须彻底在高温下燃尽(《危险废物焚烧污染控制排放标准》规定二次燃烧室焚烧温度应大于1 100 ℃,停留时间不低于2 s);尾气、残渣、污水、飞灰的妥善处理和达标排放;处理全过程无接触、无泄漏、无污染;焚烧设备保证气密性,防止有害物质的泄漏;为了避免装、出料的二次污染和频繁启、停炉造成的烟气中二噁英超标,系统必须能够连续不间断地运行[4]。

化工园区中的危险废物由专用运输车辆运至厂区暂存库。从废物形态上看,可分为固体废物、半固体废物和液体废物。可焚烧的固体、半固体危险废物经破碎预处理后,由料坑抓斗送入回转窑焚烧炉。可焚烧的废液泵送至废液罐区,置于储罐内存储,经过多级过滤后,通过废液喷嘴喷入回转窑焚烧炉或二燃室进行焚烧处理。

回转窑及整个焚烧系统均在负压状态下运行。回转窑分为低温和高温两段燃烧区域。废物在回转窑低温段内与空气接触,在可调节氧含量的环境中完成加热、干燥、燃烧过程;在高温段完成挥发及燃尽过程。废物在挥发分挥发气化的同时进行燃烧,挥发产生的大量可燃气体在回转窑内未完全燃烧的情况下进入二燃室,在过量燃烧空气的作用下完成完全燃烧。废物燃尽后产生的灰渣掉进水封刮板出渣机,经水淬冷却后排出。回转窑高温段焚烧温度控制在850~1 000 ℃,废物在窑内的停留时间大于1 h。二燃室燃烧温度需达到1 100 ℃,且烟气在高温区停留时间大于2 s,以保证有害物质在高温下充分分解。当温度低于1 100 ℃时,增加二燃室燃烧器的辅助燃料喷入量,以确保炉温升至1 100 ℃以上。

回转窑和二燃室燃烧所用的空气通过助燃风机供给,采用变频调节,使废物的燃烧处于较佳状态。同时,当余热锅炉烟气温度为900~1 050 ℃时,在水冷壁上均匀喷洒尿素溶液,以热力脱硝工艺去除炉内部分NOx。

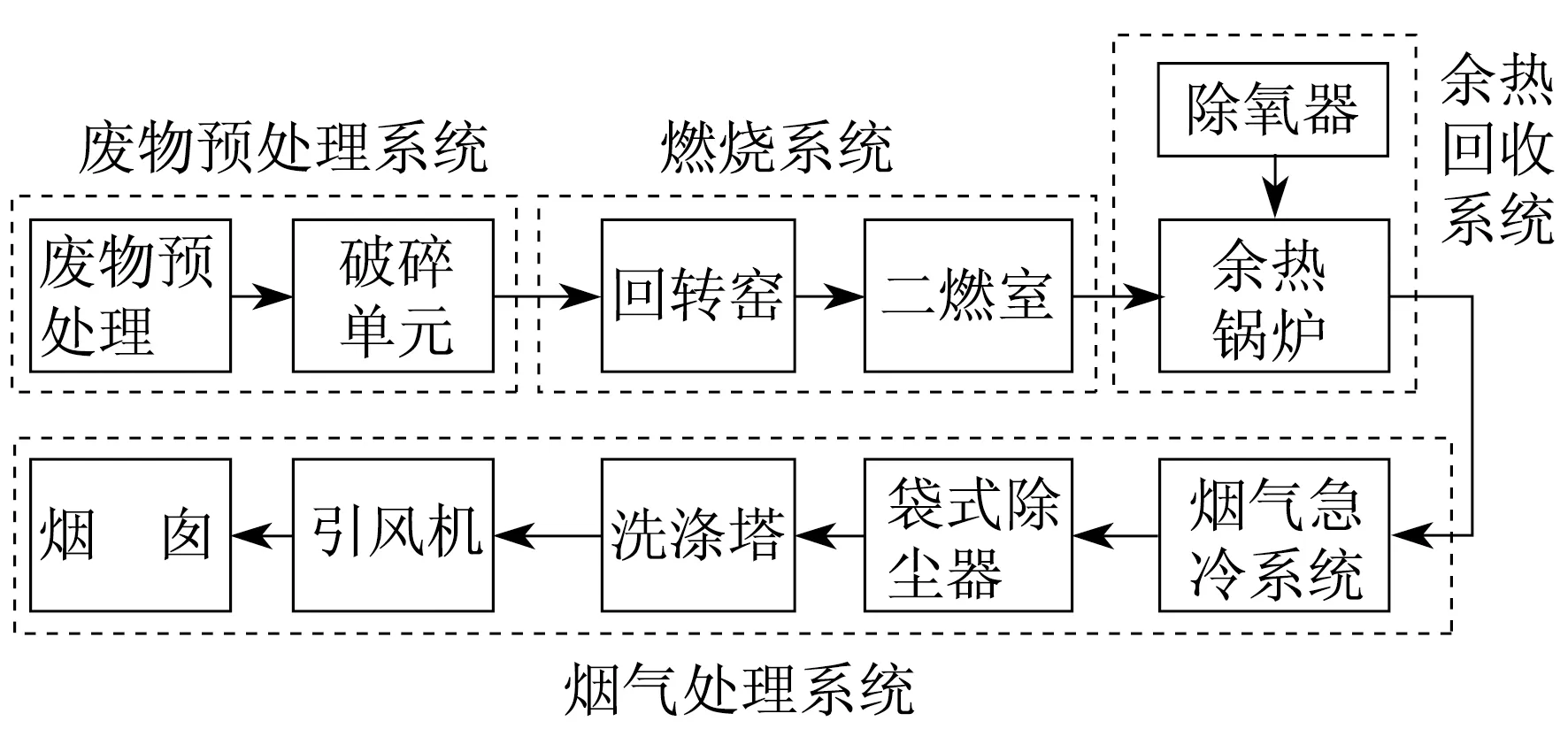

从二燃室出来的1 100 ℃烟气进入余热锅炉,进行余热回收,同时利用烟气热量产生饱和蒸汽,余热锅炉出口烟气温度约为550 ℃。从余热锅炉出来的烟气进入急冷塔,并将锅炉排污水、二级洗涤塔排污水和自来水送入急冷塔内,使烟气温度在1 s内迅速降至200 ℃以下,以减少二噁英的再合成。经急冷降温后的烟气进入干式脱酸系统进行脱酸处理,即在布袋除尘器入口烟道上喷入消石灰和活性炭,吸附烟气中的酸性气体、重金属、二噁英等有害物质。经脱酸处理后的烟气随后进入袋式除尘器,烟气中的飞灰被捕获后以干态形式排出。除尘后的烟气经过两级洗涤塔脱除烟气中的HCl,HF,SO2等酸性气体,再经除雾器除雾后,由引风机进入烟气加热器,最后通过烟囱排入大气。该焚烧系统可分为废物预处理系统、燃烧系统、余热回收系统及烟气处理系统,具体如图1所示。

图1 主要工艺系统流程示意

2 废物预处理系统

2.1 废物预处理

危险废物由专用运输车辆运至厂区暂存库,并进行化验和分类。将需要进行破碎预处理的危险废物用叉车转运至预处理车间的进料准备区,通过水平传送带和提升机将其送入废物破碎间的进料口。桶装废弃物通过托盘送入被氮气填充的破碎间,当破碎间内氧气含量较低时(<7%),桶装废弃物通过落料槽落到粉碎塔的刀片上,托盘通过回收系统返回进料准备区,循环使用。破碎后的废物经螺旋输送机送入料坑中存储。

卸料站和罐区可供废液和柴油的卸料和暂存使用,并根据进料的废液性质设置卸料和存储分区。

2.2 废物进料系统

废物进料系统主要包括固体和半固体废物进料装置及废液进料系统。

(1) 固体和半固体废物进料装置 破碎后的废物存储在料坑中,由抓斗送至回转窑。进料形式有推杆进料、溜槽进料和螺旋输送进料。工程实践证明,溜槽进料可以防止回火、堵塞,且能够防止废物在进料装置中产生粘结、结焦。

(2) 废液进料系统 主要由废液过滤系统、废液输送系统、废液雾化喷入系统及有关的控制、维护等辅助设备组成。在废液送入喷嘴前必须经过预处理,去除废液中的固体杂质,以便于泵的输送和喷嘴的雾化。由于危险废物处置接受的废液来源较为广泛,种类极为复杂,多为废矿物油、有机溶剂和乳化液类。该类废液大多含有颗粒物质,因此必须对废液进行过滤,除去杂质,使其所含固体粒径降低至合适水平以下。有些液体废物黏度较高,还需在罐区设置伴热保温措施,以保证废液不在输送系统中堵塞。在设备调试过程中确定伴热温度,如果伴热温度过高,废液中某些沸点低的组分就会挥发出来,形成气液两相流,对下游的焚烧设备及输送系统产生危害。

3 燃烧系统

废物的焚烧处理只有在特定的工况下才能保证完全燃烧,即足够高的温度、足够长的停留时间、良好的湍流接触,以及过量的氧气含量。该过程在回转窑燃烧系统中一般是分成两步完成。首先,废物进入窑内进行干燥、气化及燃烧,这一过程中温度较低,废物中的有机成分可以充分挥发;然后,带有大量有机成分的烟气进入下游二燃室进行充分燃烧,燃尽后的灰渣落入二燃室下方的除渣机中。上述工艺为常用的废物燃烧处理工艺。

3.1 回转窑

各类废物均须通过预处理和合适的配伍才能送至回转窑,因此良好的预处理和配伍掺混对废物在窑内稳定安全的焚烧是十分重要的[5]。固体废物由抓斗起重机送入输送机中,并通过输送机定量送入窑前溜槽中滚入窑内。废物依靠窑筒体的斜度和窑的转动在窑内搅拌混合。物料在燃烧的过程中与助燃空气充分接触,完成干燥、燃烧和燃尽的全过程,最后将燃尽的灰渣排出。废弃物中的不可燃烧部分(灰渣)将逐渐移向转窑末端的出渣口,灰渣滞留时间为60~150 min。

回转窑的运行温度范围为800~1 050 ℃,建议运行温度为950 ℃,以防止灰分熔融结渣。若废物中的碱金属含量较高,应适当降低运行温度,以延长窑内耐火材料的使用寿命。当发生回转窑内温度过高、燃烧器意外熄火、炉膛压力过高或进料装置消防紧急动作等情况时,都将导致废物进料的中止。如果回转窑内没有足够的氧气,则不允许废物进料,这样可以确保有机物的充分燃烧。同样,如果炉内温度低于预设限度时,也将导致进料装置停止进料。

3.2 二燃室

为保证回转窑出来的烟气中未燃尽的有机成分能够在二燃室中充分燃烧,在进行二燃室的工艺设计和选型时,应满足以下要求:烟气温度可以达到1 100 ℃以上,烟气停留时间在2 s以上;顶部设置紧急排放烟囱,在发生紧急停炉情况时,可以开启烟囱,将烟气排入大气,以保证下游设备的安全,且在每次排烟后,能够自动恢复原来位置。

经回转窑及二燃室焚烧后的灰渣热灼减率应小于5%,燃烧效率应大于99.9%。

4 余热锅炉系统

二燃室出口处的烟气温度为1 100 ℃以上,为了满足后续阶段中烟气处理对温度的要求,减少二噁英的再合成,提高重金属在灰尘颗粒上的凝结度,采用膜式壁锅炉降温法。从二燃室出来的1 100 ℃烟气进入余热锅炉内,通过与锅炉水充分换热,降温至550 ℃。利用烟气热量产生过热蒸汽,供内部及厂区外使用。该蒸汽锅炉既可以降低尾气温度,又能充分利用焚烧产生的热能。锅炉采用闭式循环,由软化装置、除氧水装置、给水泵等设备提供符合锅炉要求的除氧软化水。

余热锅炉产生的蒸汽可并入园区蒸汽管网,按照平均每吨蒸汽200元的价格,一台蒸发量为8 t/h的锅炉,约3个月即可收回建设成本。

由于焚烧产生的烟气中含有腐蚀性气体(如HCL和HF),因此在设计锅炉时必须考虑长期运行时的耐腐蚀性,并在锅炉材料的选择,以及烟气温度和蒸汽温度的控制方面做特殊的处理。另外,由于烟气中含有灰分,而这些灰分在高温状态下呈熔融状态且具有很大的黏性,因此应通过辐射将烟气温度降至灰分的熔点以下,从而避免受热面因灰分粘结而受到腐蚀,以及锅炉效率下降的不利情况。

炉内脱硝采取选择性非催化还原技术。该技术是将尿素等还原剂喷入余热锅炉内与NOx进行反应,脱除烟气中的氮氧化物。还原剂喷入炉膛温度为900~1 050 ℃的区域,迅速热分解成NH3,与烟气中的NOx反应,生成N2和H2O。烟气中的氧气却极少与还原剂发生反应,从而达到了对氮氧化物选择性还原的效果。

5 烟气处理系统

从余热锅炉出来的550 ℃高温烟气在急冷塔中降至200 ℃以下。冷却介质采用下游洗涤塔中排放的废水和市政给水。冷却水通过雾化喷枪后,雾化成细小的颗粒,与高温烟气充分接触换热,并在短时间内蒸发,迅速带走热量,使烟气温度急速下降。在烟道中喷入消石灰、活性炭等还原剂,捕集降温后烟气中的酸性物质,并通过布袋除尘器达到除尘脱酸的目的。经过除尘后的烟气进入下游碱性洗涤塔,使用碱性还原剂将烟气中未脱除的酸性气体脱至达标。经湿法处理后的烟气中含水率较高,若直接排入空气,当烟气接触到空气时,温度迅速下降,变为过饱和烟气,产生烟雾,将破坏周边地区的景观,视觉效果较差。为解决上述问题,可以在下游引风机后设置烟气加热器,将烟气加热至120 ℃后,送至烟囱进行排放。

6 结 论

(1) 回转窑+二燃室焚烧工艺能够有效处理集中式化工园区的各类指定危险废物。根据现有的工程检测结果,焚烧后的灰渣热灼减率和燃烧效率较高。

(2) 焚烧后的高温烟气通过余热锅炉回收热量,产生了一定的经济价值,对锅炉烟气和蒸汽温度的合理控制可延长锅炉寿命。

(3) 根据现有的工程检测结果,通过选择性非催化还原+烟气急冷+布袋除尘+干法脱酸+湿法脱酸烟气的处理流程,可使得烟尘含量小于30 mg/m3,二氧化硫含量小于200 mg/m3,氮氧化物含量小于400 mg/m3,二噁英排放浓度小于0.1 ngTEQ/m3,能够满足GB 18484—2001《危险废物焚烧污染控制标准》的要求。

参考文献:

[1] 王少权,吕自强,王辉,等.危险废物焚烧烟气净化工艺研究[J].能源环境保护,2012,26(2):30-32.

[2] 陈强.回转窑焚烧系统处理危险废物[J].福建环境,2003(6):65-67.

[3] 肖燕,李军,伍长青.回转窑焚烧炉在某县危废焚烧处理中的应用[J].环境卫生工程,2015,23(5):74-77.

[4] 肖燕,伍长青,李军.危险废物焚烧工程实例介绍[J].中国环保产业,2016(5):24-27.

[5] 岳强,范亚民,耿磊,等.危险废物焚烧工程烟气治理工艺设计[J].环境卫生工程,2012,20(4):28-30.