天然气管道穿孔局部应力应变分析

2018-07-07杨东财

杨 东 财

(大庆市高新城市建设投资开发有限公司, 黑龙江 大庆 163316)

天然气作为优质的清洁能源,已被广泛地应用在生产与生活中,用于输送天然气的管道工程也迅速发展起来,所以管道运输天然气的安全性也日益受到人们的关注.天然气管道长时间受环境的影响易被腐蚀,随着腐蚀深度不断加深会出现穿孔,引起天然气泄漏,造成很大危害,如果穿孔进一步开裂,必定会加大危害程度.

国内外已经有大量的学者研究过管道在有腐蚀缺陷的情况下的力学特性及剩余强度[1-9].范晓勇等[3]利用有限元方法对有腐蚀缺陷与预应变情况下的管道局部等效应力及塑性变形进行评估,结果表明腐蚀缺陷的深度对局部应力和应力分布影响非常明显,在失效压力预测中起着决定性作用.洪来凤等[6]利用ANSYS有限元软件对腐蚀管道的剩余强度进行研究,针对含双椭圆凹坑缺陷的管道模型,探讨了腐蚀缺陷深度及缺陷间距对管道剩余强度的影响,定量地确定了两者对管道局部应力的影响作用.结果表明,缺陷深度与局部应力成正比例关系是影响管道局部应力的最主要因素,而缺陷间距对管道局部应力的影响较小.管道的腐蚀防护也是重点研究方向[10].

目前有关管道出现穿孔的研究较少,为此,本文以带有腐蚀穿孔的天然气管道为研究对象,基于弹塑性力学知识,应用ANSYS有限元软件分析管道穿孔局部的von Mises应力和塑性应变.

1 含穿孔的管道模型

1.1 穿孔实际模型

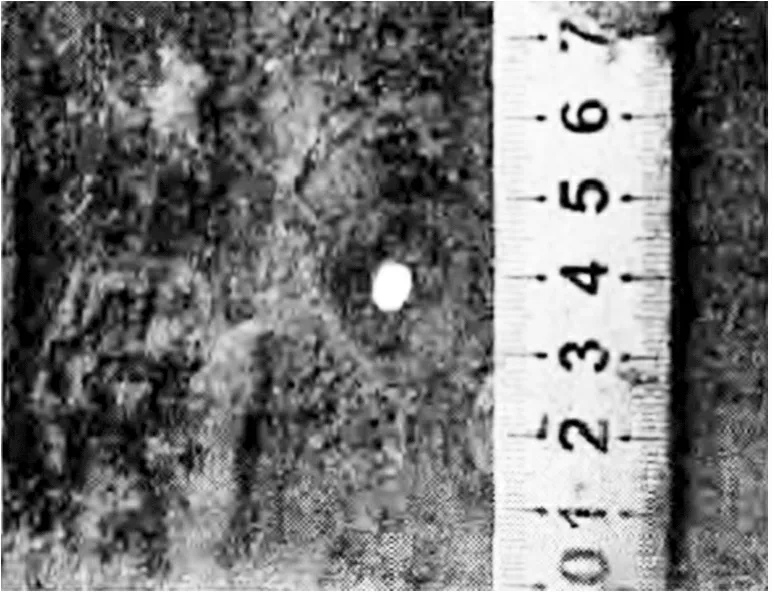

管道发生腐蚀后,随着时间的推移,腐蚀范围会向各个方向扩展,最后可能形成如文献[11]所述的穿孔,其尺寸及形状如图1所示,内壁直径20 mm左右,外壁直径6 mm左右.

图1实际穿孔尺寸

Fig.1 Actual perforation size

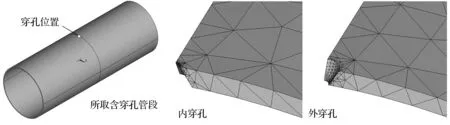

1.2 穿孔有限元模型

以图1穿孔为原型,采用Solid185单元分别建立含从内向外腐蚀和从外向内腐蚀2种穿孔的1/4管道模型,其中内径350 mm,管壁厚10 mm,穿孔直径一侧为20 mm,另一侧为6 mm.对管道模型进行自由网格划分,并在穿孔附近加密,再对网格质量进行多次改善,最后生成5 476个单元,所建模型如图2所示.在无孔的一端施加轴向约束,在对称的各面施加正对称的约束边界条件.

图2 穿孔有限元模型Fig.2 Finite element model of perforation

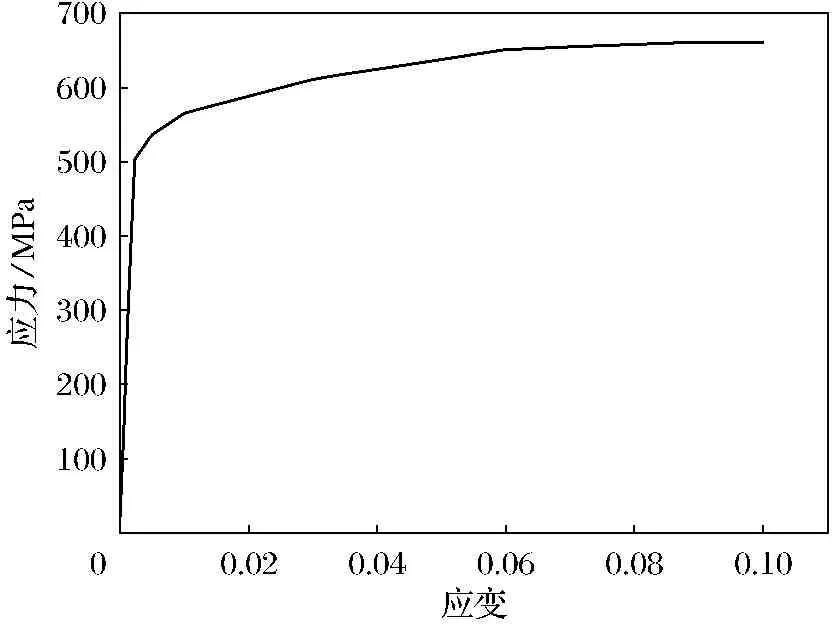

1.3 材料模型

材料模型选取进口的X70管线钢,弹性模量为210 GPa,泊松比为0.3,延伸率根据API SPEC 5 L取20%.该管材具有连续屈服特征,无明显的屈服平台[12],以多线随动强化模型(如图3)描述管道的弹塑性本构.

2 理论分析

2.1 等效应力

等效应力按第4强度理论定义,计算公式为

(1)

式中,σ1、σ2、σ3分别为第1、2、3主应力.

2.2 硬化效应

管材屈服后的硬化性能可在计算模型中采用Ramberg-Osgood幂硬化应力-应变法则反映[13],其表达式为

(2)

式中:ε0为初始应变,ε0=σs/E;σs为屈服应力,MPa;E为弹性模量,MPa;α为硬化系数;n为幂硬化指数.

3 内压对最大应力应变的影响

3.1 应力应变随内压的变化趋势

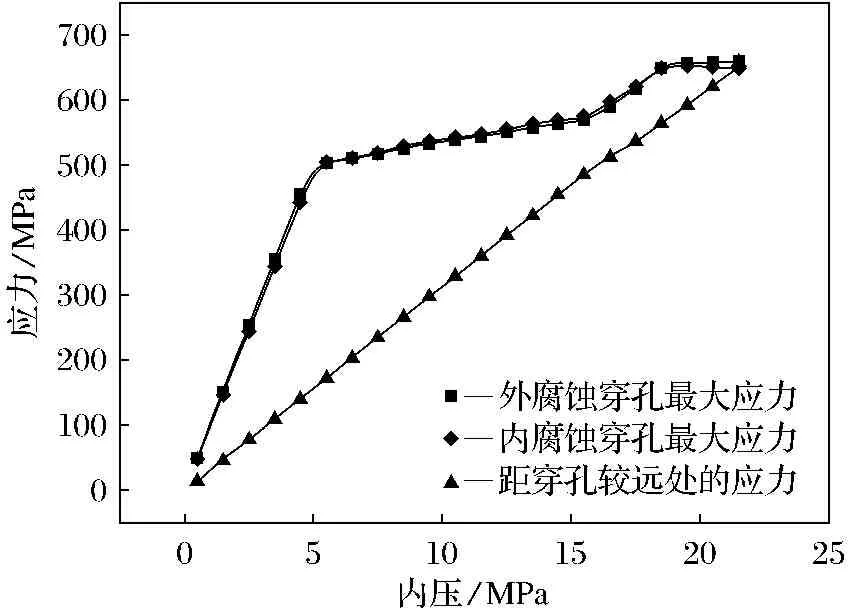

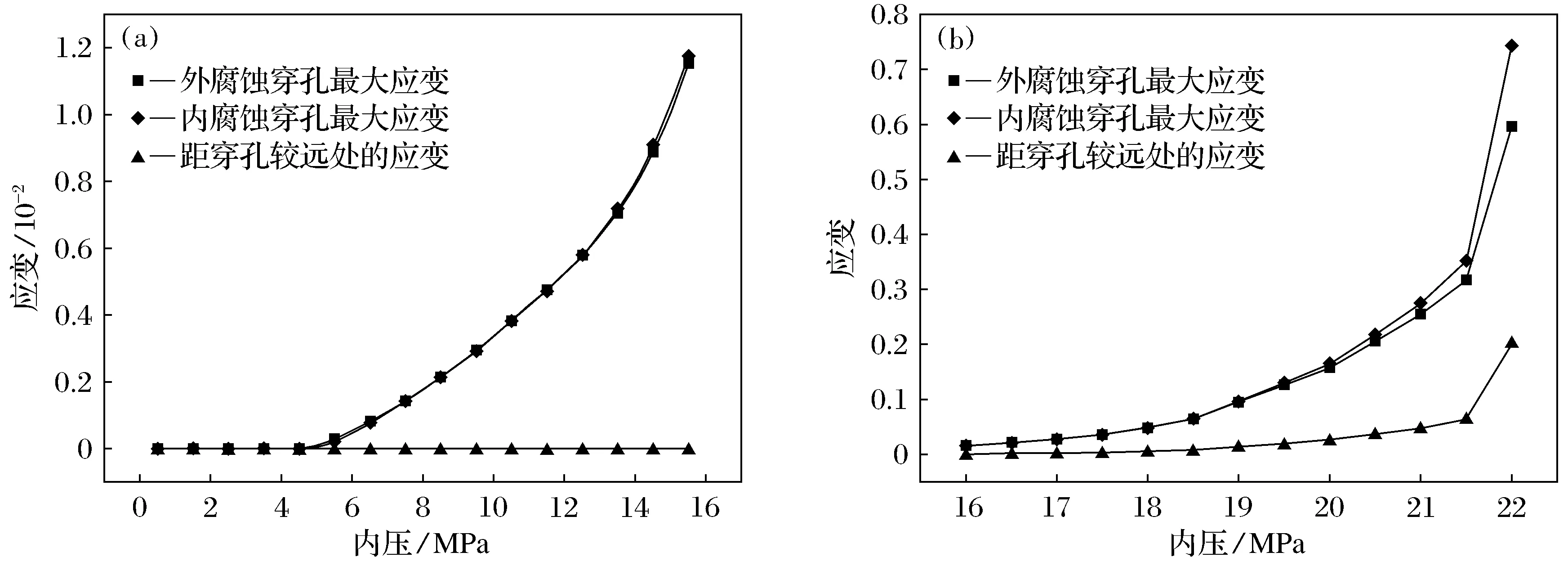

为研究不同运行压力下管道穿孔局部的应力、应变的分布,在管道内壁施加25.0 MPa的内压,并设置50个子步,即每增加一个子步内压升高0.5 MPa,读出每个子步的计算结果即可获得不同压力下管道的应力-应变分布.管道的内外穿孔局部最大等效应力、塑性应变以及距穿孔较远处的应力-应变随内压的变化趋势如图4所示,为了更好地观察曲线的变化,将应变数据从16.0 MPa分开为2组数据绘制,如图5所示.

图4等效应力随内压的变化

Fig.4 The change of von Mises stress with internal pressure

如图4和图5所示,内外穿孔最大等效应力、塑性应变变化过程极其相似,当内压达到5.0 MPa时,应力集中处开始出现塑性应变,既穿孔局部屈服,所以最大应力的增长开始变得缓慢.而距穿孔较远处在内压达到16.0 MPa时才开始出现塑性应变,也正是从此时开始,穿孔处的最大应力-应变的增长速度均明显变大.

上述现象是因为当只有穿孔附近进入塑性区,而大部分管壁都处于弹性阶段时,弹性区限制了塑性区的塑性流动,致使塑性区的应变不明显,而当管壁大部分都进入塑性区时,穿孔附近的塑性流变受限变小,应变则开始明显增大.

图5 等效塑性应变随内压变化Fig.5 The von Mises plastic strain changes with the internal pressure(a)—内压0~16 MPa; b—内压16~22 MPa.

内压达到19.5 MPa时,穿孔局部最大应力达到极限强度,不再随内压的升高而增加.当内压增至20.5 MPa时,内、外穿孔附近的最大塑性应变呈指数型增长,此时管道可能开裂.但管道出现穿孔后,内压要小于正常的运行压力,一般不会达到20.0 MPa的高压,所以常温下管道的一侧为20 mm,另一侧为5 mm的穿孔一般不会开裂.

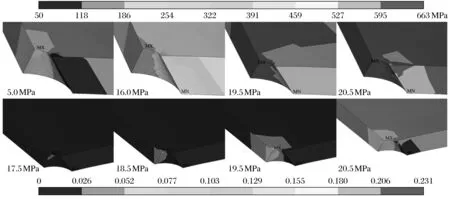

3.2 应力应变云图分析

各内压下内穿孔局部的应力-应变云图如图6所示(左下角为管道的内压),从图中清晰地观察到应力-应变的最大值出现在穿孔的外壁边缘,且沿着径向(壁厚方向)有较大的应力-应变分布.

图6 各内压下等效应力、塑性应变云图Fig.6 The Von Mises stress and plastic strain nephogram under each internal pressure

从内压为16.0 MPa时管壁整体屈服开始,随着内压的缓慢增大,不仅关键部位的最大应变快速增加,穿孔周边较大应变的分布范围也迅速扩张;内压为19.0 MPa时,大于0.026的应变分布范围已扩展至距穿孔较远处;内压为20.5 MPa时,大部分管壁的塑性应变已超过0.026,从关键点沿厚度方向应变分布在0.077~0.231,所以穿孔的开裂趋势将会是从关键点起裂,沿壁厚方向形成贯穿裂纹,之后向轴向方向扩展.

4 管道各参数对最大塑性应变的影响

4.1 穿孔尺寸对最大塑性应变的影响

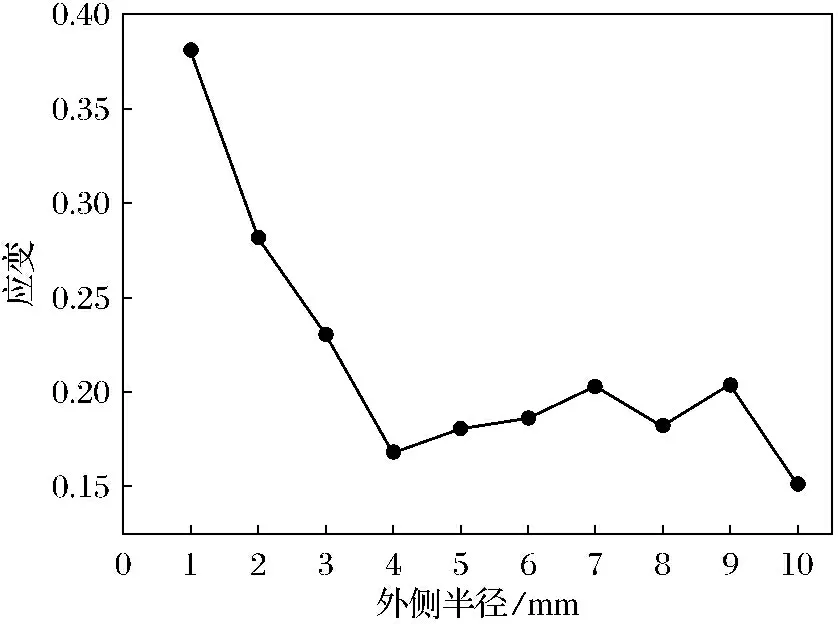

为研究不同尺寸穿孔的应力-应变分布,令内穿孔的小孔径(外侧孔径)半径从1~10 mm变化,即越来越接近大孔半径,得到在20.5 MPa压力下最大应变随小孔半径的变化趋势,如图7所示.

孔径从1 mm增加到4 mm时,最大塑性应变从0.38一直降低到0.17,随着孔径的进一步加大,最大塑性应变却有着复杂的波动.这是由于在小孔半径小于4 mm时,最大塑性应变的位置一直在穿孔的外壁边缘,如图6所示;而当半径超过4 mm后,最大塑性应变出现的位置不断从外壁向中间移动,如图8所示.因此,在孔径和关键点的位置均变化的情况下,最大应变值出现复杂的变化趋势.

图7 最大塑性应变随内穿孔外侧孔径的变化

图8内穿孔外侧半径为5 mm、10 mm时的塑性应变云图

Fig.8 Plastic strain nephogram of 5 mm and 10 mm with the outer radius of internal perforation

4.2 管道壁厚对最大塑性应变的影响

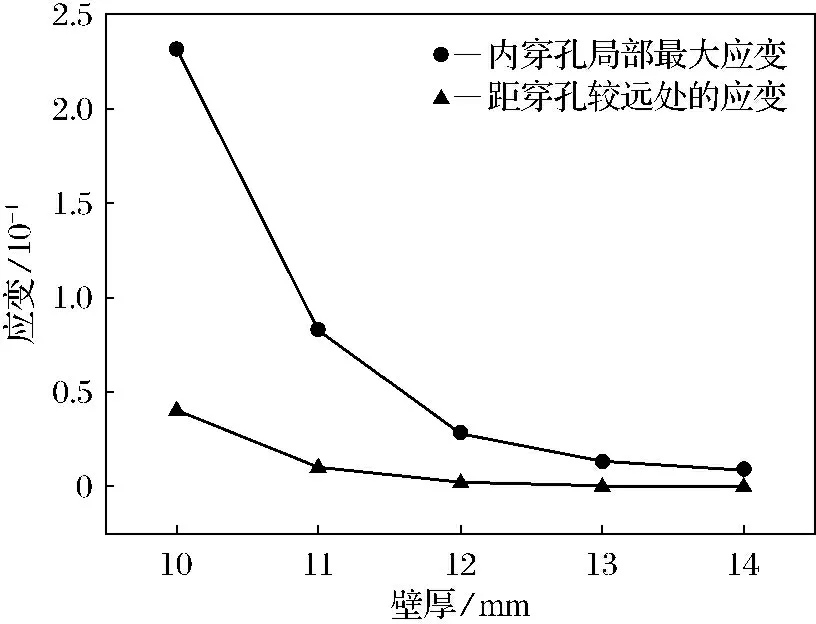

管道壁厚对其承载能力有很大的影响,必然对穿孔局部的应力-应变也有着较大的影响.模拟得到内压为20.5 MPa时,不同壁厚下管道内穿孔局部的最大应变与距穿孔较远处的应变随壁厚的变化趋势如图9所示.

图9塑性应变随壁厚的变化

Fig.9 The variation of plastic strain with wall thickness

分析图9可知,随着壁厚的增加,穿孔局部的最大塑性应变下降速度明显大于距穿孔较远处的应变.在壁厚从10 mm增加到12 mm时,穿孔局部的最大塑性应变从0.23左右迅速降为0.03左右.随着壁厚的进一步增加,其下降趋势开始变得平缓,因为当壁厚为12 mm时,管道大部分管壁的应变开始非常接近于0,即大部分管壁处于弹性阶段,所以穿孔局部的塑性流变受到限制.

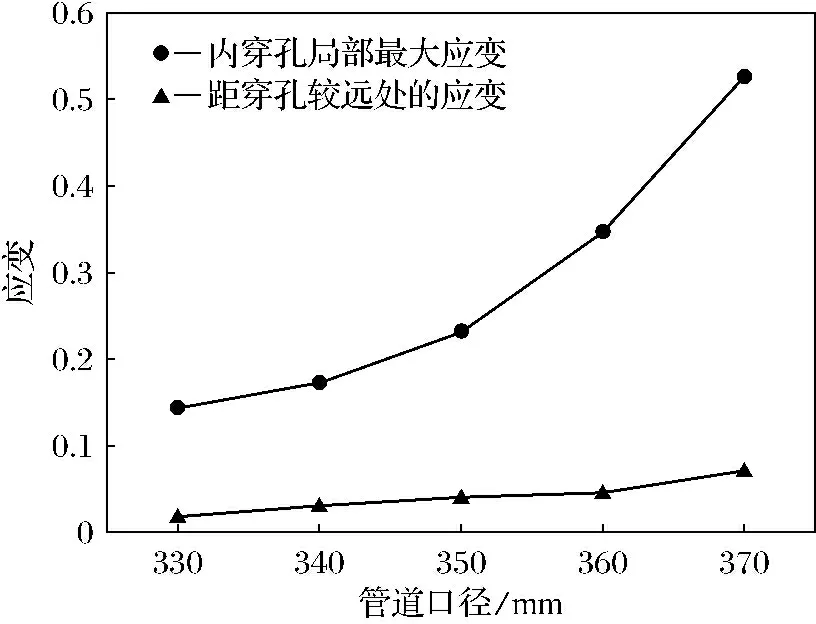

4.3 管道口径对最大塑性应变的影响

取不同口径的管道为研究对象,穿孔的尺寸不变,得到塑性应变随管道口径的变化趋势如图10所示.

图10塑性应变随管道口径的变化

Fig.10 The variation of plastic strain with the diameter of the pipe

从图10可以看出:随着管道口径从330 mm逐渐增大到370 mm,穿孔局部的最大塑性应变从0.15左右加速上升到0.55左右,已远远超过了管材的应变极限;而远处管壁的应变变化微小,即管道的口径对穿孔局部的最大应变及分布也有着很大的影响,管道口径越大,穿孔处就越容易出现裂纹.

5 结 论

本文利用ANSYS软件数值模拟仿真得到各工况下管道穿孔局部的应力-应变分布,并对每个工况下的最大塑性应变变化进行了具体的分析.常温下使管道穿孔局部出现裂纹需要很大的内压,而管道泄漏后内压将减小很多,所以穿孔很少会开裂,但是如果泄露的天然气遇明火会发生火灾.由于高温对管道各强度均有很大影响,穿孔可能会在较小的内压下出现裂纹,具体将另文讨论,本文研究内容对之后相关的研究具有一定的指导意义.

参考文献:

[ 1 ] OSSAI C I,BOSWELL B,DAVIES I J. Pipeline failures in corrosive environments: a conceptual analysis of trends and effects[J]. Engineering Failure Analysis, 2015,53:36-58.

[ 2 ] MA B,SHUAI J,LIU D,et al. Assessment on failure pressure of high strength pipeline with corrosion defects[J]. Engineering Failure Analysis, 2013,32(9):209-219.

[ 3 ] 范晓勇,淡勇,高勇,等. 天然气管道局部等效应力及塑性变形评估[J]. 中国安全生产科学技术, 2016,12(8):135-139.

FAN X Y,DAN Y,GAO Y,et al.Evaluation on local equivalent stress and plastic deformation for natural gas pipeline[J]. Journal of Safety Science and Technology, 2016,12(8):135-139.

[ 4 ] 李家强. %IR评价埋地管道防腐层缺陷的影响因素研究[J]. 天然气与石油, 2017,35(2):101-106.

LI J Q. Study on the factors influencing the defect of buried pipeline anticorrosion layer by % IR[J]. Natural Gas and Oil ,2017,35(2):101-106.

[ 5 ] 林睿. 长输管道焊接气孔成因及控制措施[J]. 石油和化工设备, 2016,19(5):75-77.

LIN R. Causes of welding holes in long distance pipeline and control measures[J]. Petro-Chemical Equipment, 2016,19(5):75-77.

[ 6 ] 洪来凤,孙铁,赵志海. 基于ANSYS的双点腐蚀缺陷管道剩余强度评价[J]. 油气储运, 2010,29(12):916-917.

HONG L F,SUN T,ZHAO H Z. Evaluation of residual strength of double point corrosion defect pipeline based on ANSYS[J]. Oil & Gas Storage and Transportation, 2010,29(12):916-917.

[ 7 ] 李楠,王梦勤. 氨气管道平面缺陷安全评定分析[J]. 石油和化工设备, 2015,18(11):54-55.

LIN,WANG,M Q. Safety assessment and analysis of ammonia pipeline plane defect[J]. Petro-Chemical Equipment, 2015,18(11):54-55.

[ 8 ] 何东升,郭简,张鹏. 腐蚀管道剩余强度评价方法及其应用[J]. 石油学报, 2007,28(6):125-128.

HE D S,GUO J,ZHANG P. Assessment method for remaining strength of corroded pipeline and its application[J]. ACTA Petrolei Sinica, 2007,28(6):125-128.

[ 9 ] 王臻,周云. 氮气管道的缺陷评定[J]. 石油和化工设备, 2015,18(7):79-83.

WANG Z,ZHOU Y. Defect evaluation of nitrogen gas pipeline[J]. Petro-Chemical Equipment, 2015,18(7):79-83.

[10] 裴义,李莉,张晓范. 埋地钢质管道牺牲阳极的阴极保护[J]. 沈阳大学学报, 2006,18(4):39-41.

FEI Y,LI L,ZHANG X F. Sacrificial anode and cathodic protection of buried steel pipelines[J]. Journal of Shenyang University, 18(4):39-41.

[11] 朱圣平,李方圆,江涛. 天然气管道腐蚀穿孔成因分析[J]. 管道技术与设备, 2014(1):39-41.

ZHU S P,LI F Y,JIANG T. Analysis of natural gas pipeline perforation by corrosion[J]. Pipeline Technique and Equipment, 2014(1):39-41.

[12] 霍春勇,杨政,李为卫,等. X70管线钢拉伸性能试验研究[J]. 压力容器, 2004,21(8):8-11.

HUO C Y,YANG Z,LI W W. Tensile behavior of X70 pipeline steel[J]. Pressure Vessel Technology, 2004,21(8):8-11+27.

[13] 帅健,张春娥,陈福来. 非线性有限元法用于腐蚀管道失效压力预测[J]. 石油学报, 2008,29(6):933-937.

SHUAI J,ZHANG C E,CHEN F L. Prediction of failure pressure in corroded pipelines based on non-linear finite element analysis[J]. Acta Petrolei Sinica, 2008,29(6):933-937.