30Cr2Ni4MoV转子钢冶炼过程中N含量的控制

2018-07-06上海电气上重铸锻有限公司冶铸分厂上海200245

黄 飞(上海电气上重铸锻有限公司冶铸分厂,上海200245)

汽轮机低压转子是发电设备的关键零件,一般要求其使用寿命在10年以上,为了达到这一技术标准,需要低压转子材料具有足够的强度、较高的塑性、韧性和低的韧脆转变温度(FATT),以满足其在350℃左右长期高速运行中承受的巨大离心力和扭转力矩作用[1]。30Cr2Ni4MoV作为国内常用的低压转子材料,其对FATT有严格的要求[2-3]。相关的研究表明,随着N元素含量在30Cr2Ni4MoV钢中的增加,其FATT温度明显升高[4];同时,当钢中[N]含量较高时,随着工作时间的延长,钢材会产生应变时效,塑性和韧性明显下降[5],所以生产上要求30Cr2Ni4MoV熔炼钢水中的[N]≤70×10-6。我公司针对30Cr2Ni4MoV的生产工艺流程分析钢中[N]的来源,使30Cr2Ni4Mo冶炼生产中的[N]含量满足工艺要求。

1 30Cr2Ni4MoV钢生产工艺流程

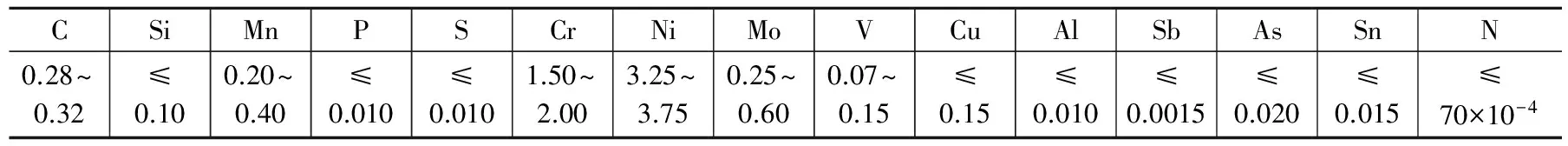

30Cr2Ni4MoV是中合金结构钢,主要合金成分为Cr、Ni、Mo和V,其化学成分要求如表1所示。

由于低压转子运行过程中,Si会加速P、As、Sn等杂质元素的晶界偏聚,使FATT显著上升,所以对30Cr2Ni4MoV钢应严格控制Si含量。同时,转子钢对检测要求严格,所以我公司采用真空碳脱氧工艺(VCD),利用在真空条件下C的脱氧能力增强到和Si、Al相近的水平,来去除钢液中的N。由于VCD的脱氧产物是CO气体,会迅速逸出钢液,能显著减少夹杂物的量[6]。我公司30Cr2Ni4MoV钢的生产工艺流程为:EBT→LF→VD→中间包→VCD,其中电炉采用偏心炉底出钢(EBT),直接将氧化钢水放钢至精炼炉进行还原、真空脱气及合金化,待精炼炉钢水成分和温度满足工艺,至真空坑进行真空浇铸。

2 钢液增氮脱氮的理论基础

2.1 钢液增氮的理论基础

表1 30Cr2Ni4MoV钢主要化学成分要求(质量分数,%)Table 1 Main chemical composition requirements of 30Cr2Ni4MoV steel (mass fraction, %)

表2 钢液中常见化学元素对N的相互作用系数(T=1873K)Table 2 Interaction coefficient of common chemical elements on N in liquid steel (T=1873K)

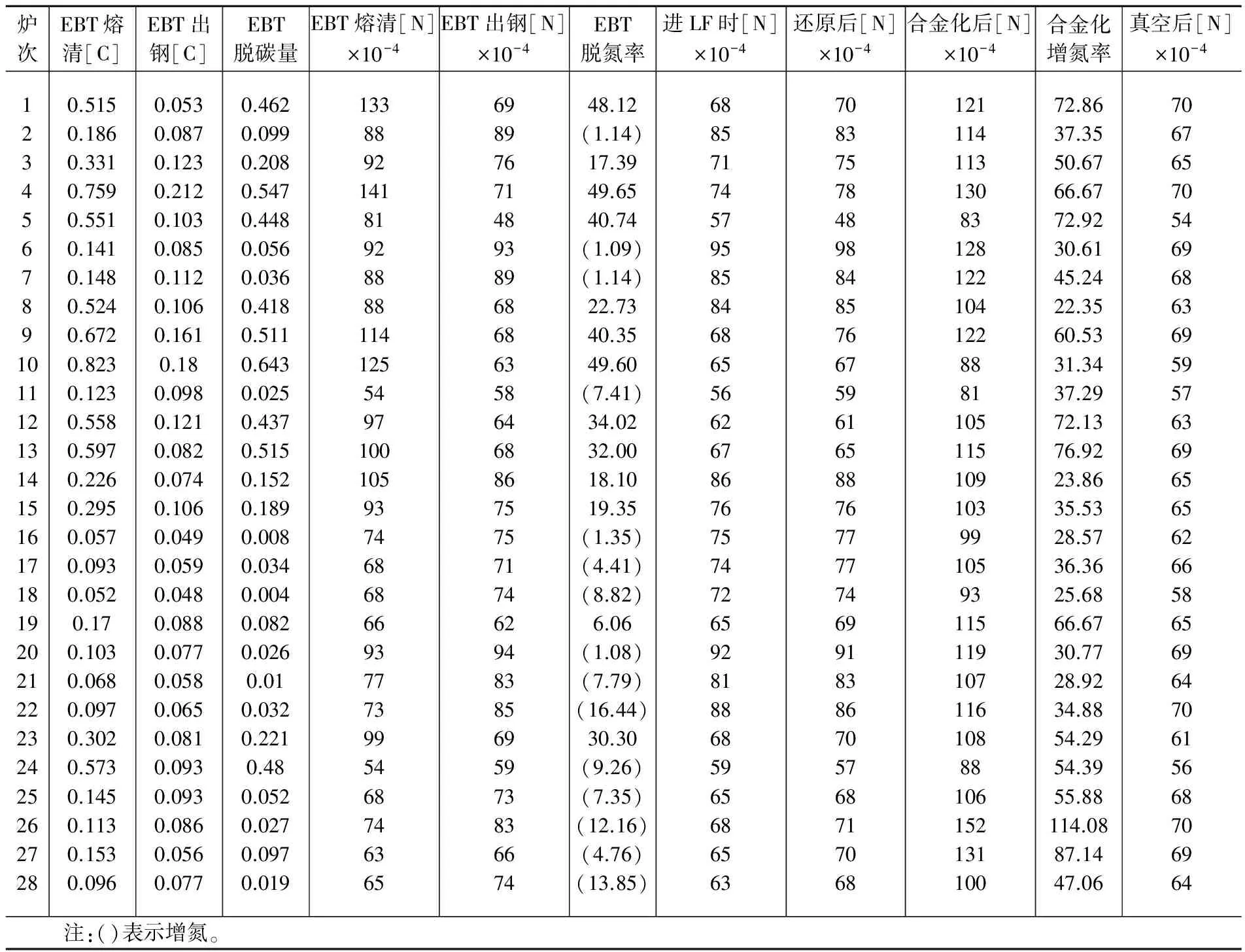

表3 30Cr2Ni4MoV钢熔清至出钢的[N]变化情况(质量分数,%)Table 3 Change of [N] from melting to tapping of 30Cr2Ni4MoV steel (mass fraction, %)

在冶炼条件下,空气中的氮气会发生如下反应:

(1)

式中,ΔGo表示标准状态时反应的吉布斯自由能变化,单位为J/mol;T表示温度,单位为K。

经过范特霍夫等温变换[7]和代入相关系数,经数学处理,可得[8]:

(2)

由式(1)、式(2)可知,影响钢液中氮溶解度主要有4个因素:温度、氮分压、合金元素含量和N元素的相互作用系数[9]。钢液中常见化学元素对氮的相互作用系数如表2所示。

2.2 钢液脱氮的理论基础

对于式(1),其实际反应的吉布斯自由能可以表示为:

(3)

式中:ΔG为实际状态下反应的吉布斯自由能变化,单位为J/mol;[N](平)为反应达到平衡时钢液中的[N]含量,%;PN2(平)为反应达到平衡时的氮分压,单位为Pa。

由式(3)可以看到,当PN2

3 冶炼过程中氮的变化与分析

3.1 冶炼30Cr2Ni4MoV钢氮的变化情况

我公司近年来冶炼30Cr2Ni4MoV钢较多,冶炼过程中N的变化如表3所示。

3.2 电炉冶炼时N的来源与变化分析

电炉在冶炼过程中的增氮主要是两个方面[11]:冶炼时的增氮和出钢时的增氮。冶炼过程N的来源主要有两方面:一是废钢等废料不规范,混入了一些高氮钢切头,或是造渣材料的保管不当,这可以通过科学规范的管理避免;二是冶炼通电过程中,炉内的氮分压较高,可达78 kPa,在电弧的作用下,空气中的N会在钢水裸露过程中吸入溶解进入钢水[12]。但电炉在冶炼的过程中还伴随着脱碳反应的进行,钢液脱碳的热力学反应式为:

[C]+(FeO)=[Fe]+CO(g)

ΔGo=98799-90.76T

(4)

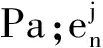

从式(4)可以看到脱碳反应的产物为CO气体,在冶炼过程中,随着碳氧化过程的进行,产生的CO不断逸出熔池,CO气泡相当于一个小的真空室,里面的氮分压极低,钢液中的氮容易进入气泡而被排除,所以保证脱碳量是电炉脱氮的有效保证,电炉脱碳量与电炉脱氮率的关系如图1所示。由图1可以看到,当脱碳量<0.10%时,钢液的脱氮率很小,乃至发生增氮,所以在冶炼30Cr2Ni4MoV钢时需要足够的脱碳量。考虑到脱碳反应还能促进钢液中夹杂上浮,提高钢液的纯净度,所以脱碳量控制在0.40%~0.60%较为合适。

图1 电炉脱碳量与脱氮率的关系图Figure 1 Relationship between decarburization amount and denitrification rate in electric furnace

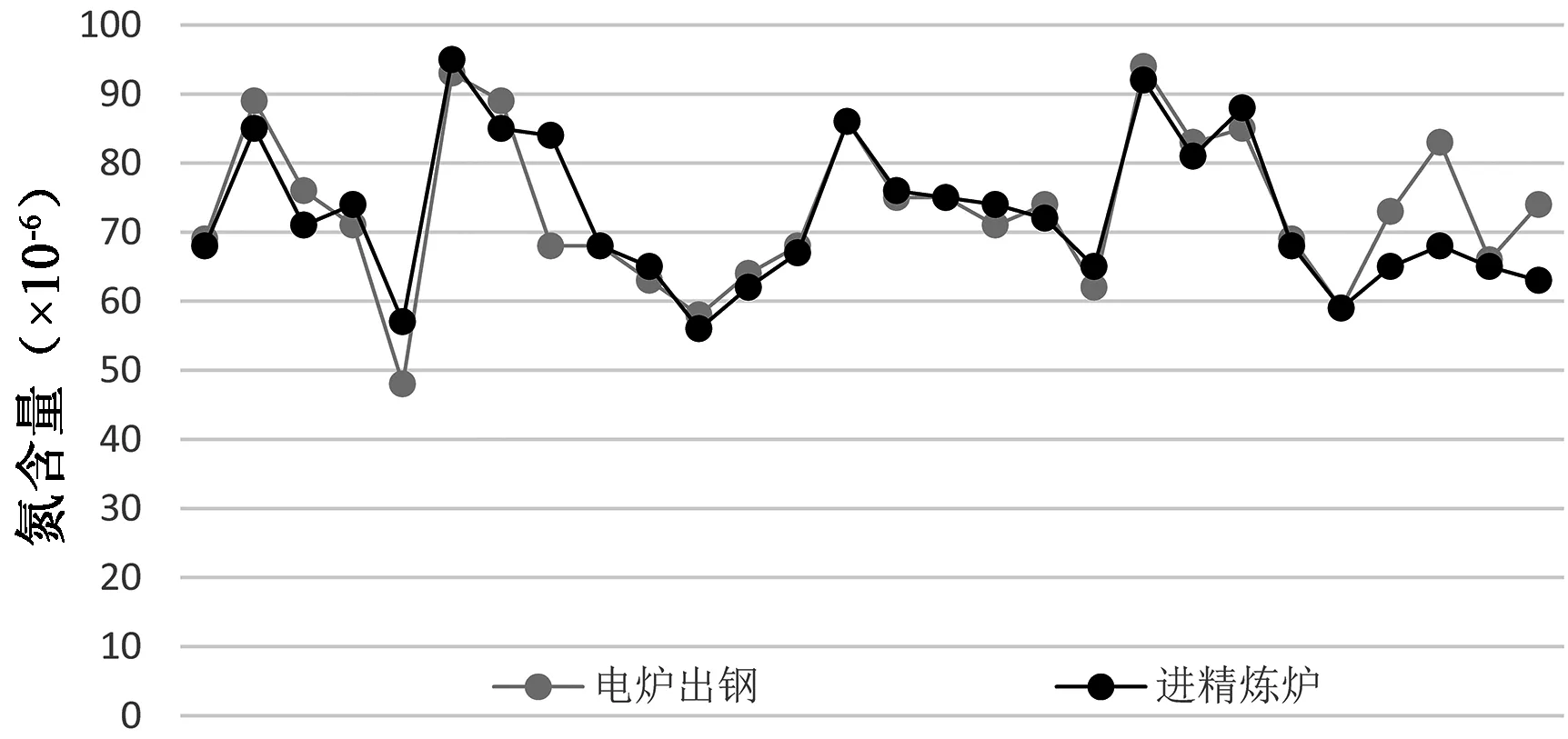

而在出钢时,考虑到后续精炼炉需要补加大量合金,所以我公司出钢[C]一般≤0.10%,而钢水中的[C]和[O]存在如下平衡关系式[C]×[O]=M。在炼钢条件下,M一般取0.0025,这就是常用的碳氧积计算公式[13],由此可计算出出钢时钢液中的[O]在0.025%左右。相关的研究[14]表明:在钢液中[O]在0.02%~0.04%时,随着钢中O含量增加,钢液的表面张力会下降,当钢中[O]达到0.02%时,钢液表面Fe的活度下降70%以上。随着[O]在钢液表面的富集和Fe活度的下降,在出钢过程中能有效的阻止钢液的吸氮,电炉出钢后至进精炼炉的氮变化情况如图2所示。由图2可以看到,电炉出钢至进精炼炉N含量基本不变。

图2 电炉出钢至精炼炉时N的变化Figure 2 Change of N content from tapping to refining furnace

3.3 D精炼炉冶炼时氮的来源与变化分析

精炼炉的主要任务是脱氧、脱硫、真空处理和调整钢水成分及温度[14]。下面就钢水还原前后、合金化前后以及真空前后钢液中N的变化情况进行分析。

3.3.1 还原前后钢液N含量的变化与分析

精炼炉还原主要是脱除钢液中的O和S,为钢液的合金化创造条件。钢液脱硫的反应式[15]如下:

[FeS]+(CaO)=(CaS)+(FeO)

(5)

反应产物FeO则会与加入的Al粉、Ca-Si粉进行反应:

(C)+[FeO]=CO(g)+3[Fe]

(6)

(Si)+2[FeO]=(SiO2)+2[Fe]

(7)

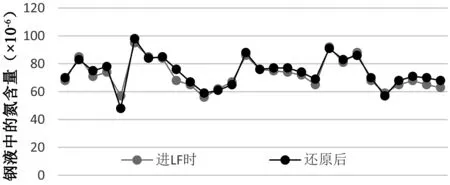

从式(5)、式(6)、式(7)可知,为了保证脱氧脱硫反应的顺利进行,需要大渣量的操作,并添加适量的萤石,保证炉渣的流动性良好,进行埋弧操作,确保钢水不会裸露在大气中,还原前后氮的变化情况如图3所示。由图3可以看到,在埋弧良好的情况下,还原前后钢液中的N含量基本不变。

图3 精炼炉还原前后N的变化Figure 3 Change of N content before and after reduction in the refining furnace

3.3.2 合金化前后钢液N含量的变化与分析

当钢液还原良好,保持白渣10 min,即进行合金化操作,30Cr2Ni4MoV钢主要有Cr、Ni和Mo,合金化前后钢液中N的变化情况如图4所示。由图4可以看到,随着铬铁等合金的加入,钢液中N含量明显上升。

图4 精炼炉合金化前后N的变化Figure 4 Change of N content before and after alloying in the refining furnace

这主要是由以下3个原因[16]造成的:1)由表2可知,Cr对N的相互作用系数为负值,会增加N在钢水中的溶解量;2)由于铬铁生产工艺的特点,铬铁本身含有0.04%左右的氮,同时铬铁有很多气孔,里面含有大量的空气,空气进入钢水会增氮;3)大量铬铁的加入,带来熔池温度的急剧下降,不可避免的要延长通电升温的时间,由于还原后炉渣变得稀薄,会使熔池与大气直接接触,从而造成钢水增氮。

从上述分析可知,要减少钢液的增氮量,要使合金烘烤到一定的温度,并在合金化前再吊至场地。这样一方面使铬铁中的空气随高温烘烤而逸出,另一方面可减少熔池在合金加入后的温降,减少通电时间,这样可以减少钢液的增氮。

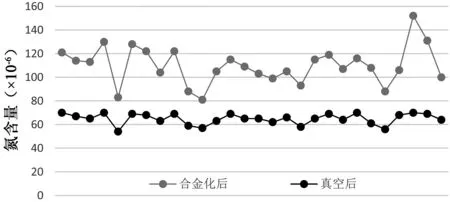

3.3.3 真空前后N含量的变化与分析

当钢液的成分和温度达到要求,即进行钢液的真空脱气。研究表明[17],真空脱氮主要是靠氩气泡携带完成,吹氩量越大,搅拌钢液效果越好,可以加快N在钢液中的传质,使氮扩散进入氩气泡被排除。同时,一个氩气泡在真空过程中带走的氮是一定的,钢液的脱氮量取决于氩气泡的多少,氩气的气泡越多,脱氮的效果越好,所以真空过程中要加大氩气的流量,以吹破渣面为宜。

真空度根据西华特定律可知,真空度越高,气相的分压越低,脱气的效果越好,但30Cr2Ni4MoV钢是采用VCD工艺生产的,需要钢液中含有一定量的O,在真空浇铸时C和O发生反应,产生的CO气泡逸出钢流,从而脱除钢液中的H、O和夹杂物等。如果O含量过低,会影响VCD浇铸时的效果,所以真空度不宜过低。在生产上,选用低真空,真空时间≥15 min即可。

我公司采用真空度为2660~4000 Pa,真空时间为25 min,真空前后脱氮情况如图5所示。由图5可以看到,真空后氮明显下降,且均≤70×10-6,说明采用的真空脱气工艺正确有效。

图5 精炼炉真空前后N的变化Figure 5 Change of N content before and after vacuum in the refining furnace

4 结语

通过对增氮脱氮的热力学和动力学反应式进行分析,结合我公司EBT→LF流程生产30Cr2Ni4MoV钢时氮变化情况的分析与控制实践,可得出以下结论:

(1)电炉的脱碳量对钢水的脱氮率有重要的影响。当脱碳量≤0.10%时,脱氮效果差,甚至会增氮。为了保证脱氮的效果,生产上需要保证脱碳量≥0.40%。

(2)精炼炉的增氮环节主要发生在合金化后,为了减少合金化时的增氮,可以采取烘烤合金至一定温度,保证合金加入前有一定的温度,减少熔池的温降。

(3)真空脱气能显著的减少钢液中的N含量,采用VCD工艺时,真空度控制在2660~4000 Pa,真空时间控制在25 min,能使钢液中的N≤70×10-6。

(4)由于真空后炉渣稀薄,需要调小氩气进行软吹,同时需要缩短真空处理后至浇铸的时间,减少钢液的吸氮。

[1] 陈睿恺. 30Cr2Ni4MoV钢低压转子热处理工艺的研究[D]. 上海:上海交通大学,2012:1-6.

[2] 陶凯,于慎君,韩璐,等. 汽轮机转子材料的研究进展[J]. 材料导报,2012, 26(1):83-87.

[3] 李雅武. 精炼30Cr2Ni4MoV低压转子材料在超超临界机组上的应用[J]. 汽轮机技术,2006, 48(1):73-75.

[4] 朱德年. 汽轮机转子材料的FATT和ΔFATT.[J]. 上海汽轮机,1988(1):47-56.

[5] 崔忠圻,覃耀春. 金属学与热处理:第2版[M]. 北京:机械工业出版社,2007:123-130.

[6] 黄飞. 提高25Cr2Ni4MoV中钒收得率的实践[J]. 装备技术,2017(1):18-22.

[7] 王海荣. “物理化学”中3个方程的关联探析[J]. 河南教育学院学报,2010,19(1):57-58.

[8] 齐磊. IF钢氮含量控制技术研究[D]. 沈阳:东北大学,2011:1-7.

[9] 黄希祜. 钢铁冶金原理:第4版[M]. 北京:冶金工业出版社,2014:178-184.

[10] 姜桂连. 低氮钢的生产技术研究[J]. 冶金研究,2004(1):163-166.

[11] 赵晓军,孙学刚,耿江山. 八钢70t电弧炉冶炼弹簧钢钢液中氮含量的控制[J]. 新疆钢铁,2006(3):15-17.

[12] 于文馨,牛建平. 钢中氢、氮、氧的来源及其控制[J]. 沈阳大学学报,2009,21(1):96-99.

[13] 黄飞. 提高GX12CrMoWVNbN10-1-1中钨收得率的实践[J]. 炼钢,2017,33(4):63-66.

[14] 刘浏. 炉外精炼工艺的发展[J] . 炼钢,2001,17(4):2.

[15] 袁志亮. LF精炼炉脱硫研究与应用[J]. 金属加工,2014(7):30.

[16] 黄飞,朱伟伟,刘立鹤,等. ZG13Cr9Mo2Co1NiVNbNB的冶炼试制.[J]. 钢铁研究,2017,45(4):20-23.

[17] 王经民,于小方,李晶,等. LF/VD过程钢液氮含量控制试验研究[J]. 炼钢,2003,19(4):56-59.