连续管与夹持块干涉的应力应变分析

2018-07-05周志宏彭雄文

周志宏,彭雄文

(长江大学机械工程学院,湖北 荆州 434023)

连续管在使用过程中,出现了如图1所示的连续管拉断现象。分析表明,这种拉断既不是违规操作引起的,也不是在连续管刚出井口时最大拉伸力时产生的,因为井口记录的管柱载荷没有出现拉伸超载的现象。另外,假如是在注入头以下的井口拉断,井口以下的连续管必然掉入井中,造成重大事故。因此,推断这种拉断是在注入头以上形成的。

图1 连续管拉断图片

在作业时,连续管是依靠与链条上安装夹持块的摩擦力,通过链条传动将连续管提出或注入井中,所以夹持块和连续管的接触状况非常重要。国内一些学者对夹持块和连续管的接触问题进行了研究。2011年蒋发光等[1]建立了连续管夹持块载荷与边界有限元模型,得出了连续管最大应力随夹持块夹持直径变化的趋势,并对管-块夹持等效正压力进行了计算。2013年许立等[2]利用ADAMS 对注入头链条滚子质心和浮动压板铰接孔处的载荷变化规律进行了研究,找到了链条滚子和浮动压板各自最大应力出现的位置及原因。2015年张宏等[3]对注入头夹紧系统的载荷均布进行了设计,并对夹持块的各参数进行了优化计算。2015年施志辉等[4]对注入头的管块夹持模型进行了研究,通过有限元分析,得出具有圆弧形结构、沟槽型夹持面的夹持块夹持效果较好。上述文献研究了夹持块与油管之间的载荷分布和参数的关系,对夹持块和油管的干涉并未作讨论。2012年任润等[5]利用Matlab对夹持块与油管之间的切入角进行了优化,得出了夹持块与油管不干涉的最优切入角,但未讨论连续管在什么情况下干涉以及如何影响连续管损伤的问题。笔者用有限元方法分析连续管-夹持块系统在切出时的干涉现象,提出一种连续管失效可能的原因,为避免连续管这种类型的过早失效提供理论基础。

1 连续管-夹持块系统分析

1.1 连续管夹持块类型与结构

图2 单双节距夹持块结构示意图

图3 连续管夹持块切出时示意图

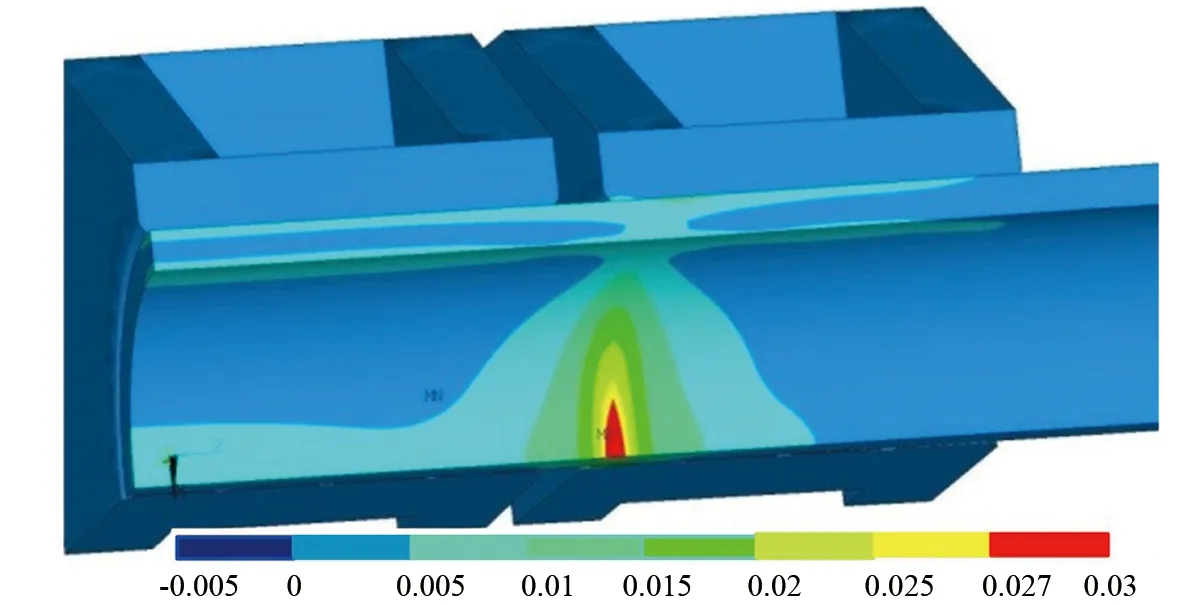

图4 夹持块转动后连续管的Mises应变

夹持块是一块有半圆弧面的零件,依靠半圆弧面与连续管的外壁接触提供摩擦力。接触力越大,摩擦力越大。接触力又与接触压力以及接触面的大小有关:在一定的摩擦力和摩擦系数的情况下,接触面越大,需要的接触压力越小,对连续管的损伤也越小。夹持块的长度受链条节距的影响,常见的夹持块有单节距夹持块和双节距夹持块2种。夹持块的长度小于1个链节的,称为单节距夹持块;夹持块的长度大于1个链节、小于2个链节的称为双节距夹持块。显然,单节距夹持块比双节距夹持块绕任意一个销轴转动对夹持块端部的影响要小。

1.2 连续管夹持块切出角

连续管作业机运行时,连续管注入头负责将连续管安全地送入井中,以及将连续管从井中顺利起出。动力由电动机带动链轮链条传动,在链条上安装的夹持块夹持油管,提供必要的摩擦力使油管运动。为保证有足够的摩擦力提升连续管,在夹持块和连续管之间有夹紧力,夹紧力通过压板或滑轮组实现。为保证链条的传动,还必须利用张紧油缸对整个链条进行张紧。对于单节距夹持块,链条传动是一个链节作为刚体运动;如果是双节距夹持块,夹持块绕销轴作刚体运动。在进入夹紧连续管和离开夹紧连续管时链节会绕一个销轴发生一定角度的转动,这种转动会带来一定的干涉(图2)。

图3中的夹持块为两个链节的,即夹持块的长度大于一个链节。从椭圆圈出的部分可以看出,在夹持块切出时,夹持块的转动在垂直于油管轴线的面上会侵入连续管,而在油管的轴线方向,夹持块端部会有一个较大的位移,这两者组合起来会对连续管的应力应变起较大作用。双节距夹持块的这种现象尤为明显。夹持块端部切入切出的干涉会引起连续管应力应变的变化,有可能造成连续管表面损伤或引起连续管的疲劳破坏甚至拉断。

2 夹持块应力应变分析

有限元计算方法:假设有2个夹持块,2个夹持块同时加上夹持力,再将1个夹持块绕旋转轴转动。根据对称性,只需建立1/4模型,先在夹持块后端加上面载荷使其面总载荷为夹持力的1/4。

以双节距夹持块为例进行分析,假定链条的节距为50.8mm,x=60mm,h=20mm;假定单个夹持块载荷为45kN;如果1个夹持块转动2°,油管的Mises应变如图4所示。可以看出,在干涉部位,连续管的Mises应变达到接近0.03,这个应变值可能使连续管的损伤大大加速,如果在连续管的某个深度反复起升与注入,势必在这个区域反复产生高应变循环,连续管就会很快断裂。

假定h=15mm,夹持块在绕链节转动时,连续管轴线距链节转动中心距离x的影响如图5所示。可以看出,当x= 55mm时,应变为0.0243,随着x的增大,最大应变减小;当x= 95mm时,应变为0.0227。

假定x=60mm,连续管最大应变与夹持块端部距转动中心的轴线方向距离h的关系如图6所示。显示了切入切出角度α为1°和2°时最大应变与夹持块端部到链节转动中心轴向距离h的关系。随着h的增加,最大应变增加。当切出角2°,h=5mm时,最大应变仅为0.00313;当h=20mm,切出角同样为2°时,最大应变为0.0359。当h=20mm,切出角度由2°下降到1°时,最大应变降低到原来的41%,约0.0148。

图5 连续管最大应变与夹持块链节转动中心和连续管轴线距离x的关系 图6 连续管最大应变与夹持块端部距转动中心的轴线方向距离h的关系

3 实例分析

某连续管作业机的注入头在没安装夹持块之前如图7(a)所示,安装了夹持块后注入头底部夹持块的切入如图7(b)所示。

经测量,该注入头参数h= 20mm,x= 60mm,α= 1.7°,插值可得最大应变为0.029,比连续管弯曲时的轴向应变(0.016)要大,反复的加载、卸载可能导致比弯曲疲劳更快的失效。

如果在较大的内压作用下,连续管在弯曲和拉直时会发生直径增长,按连续管的直径限制,最大可增长5%,在该情况下,连续管与夹持块的接触点发生变化,切入切出角α′也将变大,如图8所示,更容易引起连续管的咬伤、疲劳和拉断。

图8 连续管直径增长后切出角变化示意图

4 结论

1)分析了双节距的连续管夹持块在切出过程中夹持块与连续管之间的干涉所产生的影响,发现夹持块端部可能会侵入连续管而且会产生较大的端部轴向位移。切出角比较大时,在连续管中会有较大的应变,应变将加速连续管的疲劳破坏甚至将连续管拉断。

2)建议连续管夹持块采用单节距;若采用双节距夹持块时,切入切出角应不大于1°;连续管工作时,严格监测连续管的直径变化,采取措施,防止连续管发生表面咬伤。

[参考文献]

[1]蒋发光,梁政,张梁,等.连续油管注入头管-块配合研究[J].西南石油大学学报(自然科学版),2011,33( 1) : 161~164.

[2] 许立,张文波,施志辉.连续油管注入头夹紧机构力学分析[J].机械设计与制造,2013,51(11) : 44~46.

[3] 张宏,贺会群,李远舟,等. 连续管钻机注入头夹紧系统载荷均布设计方法[J].石油机械,2015,43(2):1~4.

[4] 施志辉,张真真,许立. 注入头管块夹持提升系统受力及结构分析[J]. 大连交通大学学报, 2015, 36(5):38~41.

[5] 任润,刘宝娣. 连续油管作业机注入头切入角分析研究[J]. 机械工程师, 2012,44(6):88~89.