温拌胶粉改性沥青混合料疲劳性能

2018-07-05王利强

王 岚, 王利强, 冯 蕾, 张 飞

(内蒙古工业大学 土木工程学院, 内蒙古 呼和浩特 010051)

疲劳破坏是沥青路面主要破坏形式之一[1].因此,沥青及沥青混合料疲劳性能一直以来都是道路工作者研究的重点.van Dijk等[2]研究表明沥青混合料总累积耗散能和疲劳寿命的关系与温度、试验方法、加载频率及加载控制模式无关;吴志勇等[3]针对以沥青混合料耗散能相对变化率和50%初始劲度模量作为其疲劳判据的准确性进行了对比研究,发现前者对应的疲劳寿命预测模型具有较高的准确性;张洪伟等[4]通过耗散能方法对橡胶沥青混合料的疲劳性能进行研究,发现累积耗散能与疲劳寿命之间存在唯一关系,试验温度、频率及加载模式等对其影响不大;隆然等[5]基于传统的现象学法对橡胶粉改性沥青混合料的疲劳性能进行研究,发现橡胶粉掺量为20%时,其疲劳寿命出现峰值,且橡胶粉颗粒粒径越小混合料疲劳寿命越高,灰关联分析结果表明,橡胶粉掺量对混合料疲劳寿命影响最大,应严格控制橡胶粉掺量.

综上,目前国内外关于沥青混合料疲劳性能的研究虽取得一定成果,然而关于胶粉改性沥青混合料疲劳性能的研究并不多见,特别是将独立于外部因素的能耗理论引入胶粉改性沥青混合料疲劳性能的研究更为稀少.对于掺加不同胶粉的沥青混合料疲劳性能对比也仅研究了胶粉细度对其疲劳性能的影响,没有单一目数与混合目数胶粉对沥青混合料疲劳性能影响的研究.另外,温拌剂的掺入对胶粉改性沥青混合料疲劳性能的影响研究也相对较少.因此,本文在现有研究基础上,对掺入温拌剂前后的250μm(60目)及混合目胶粉改性沥青混合料疲劳性能进行研究.

1 试验

1.1 原材料

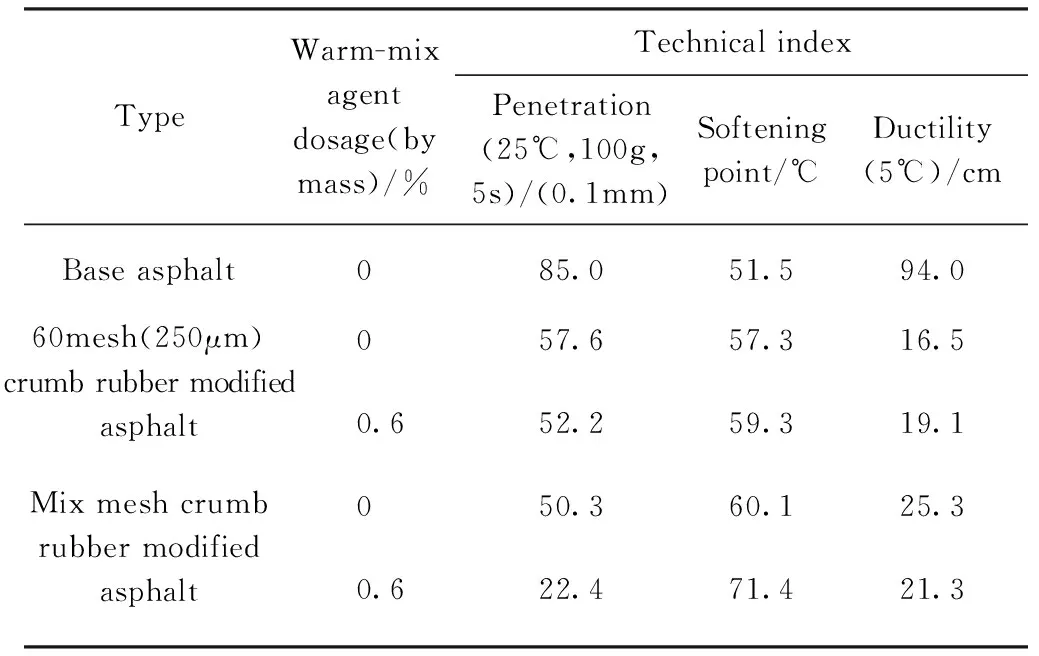

基质沥青为盘锦90#沥青;集料为玄武岩;矿粉为石灰岩矿粉;温拌剂为山东交科院自制表面活性剂,掺量为沥青质量的0.6%;胶粉为250μm(60目)和混合目(375,250,188μm(40,60,80目)胶粉的质量比为3∶3∶1)的胶粉颗粒,两者掺量均为沥青质量的20%.沥青指标见表1.

1.2 沥青混合料配合比设计

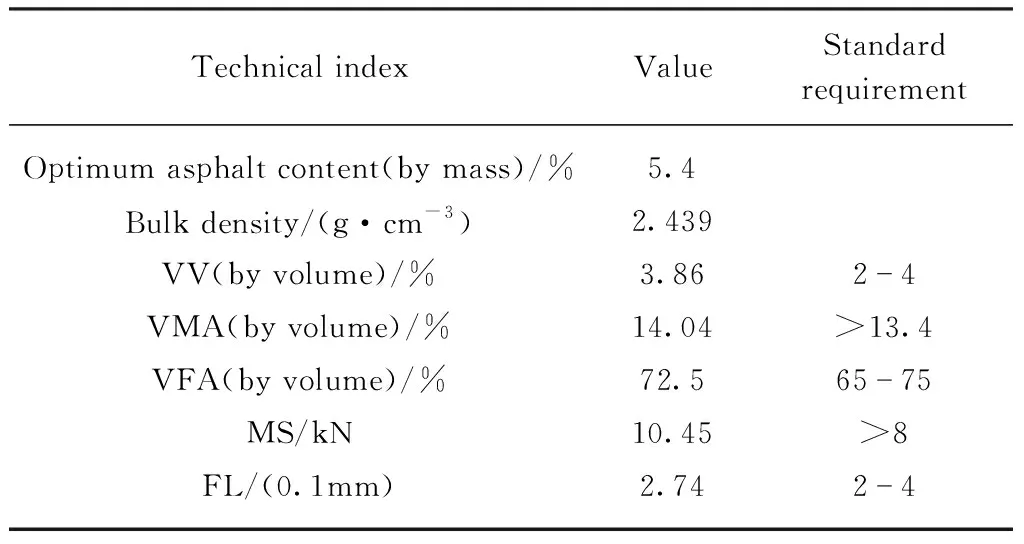

沥青混合料级配为AC-16,采用马歇尔设计方法.热拌沥青混合料(HMA)拌和温度确定为180℃,温拌沥青混合料(WMA)拌和温度采用等空隙率法确定为160℃.马歇尔配合比设计结果见表2.

表1 基质沥青和胶粉改性沥青技术指标Table 1 Technological index of base and crumb rubber modified asphalts

表2 马歇尔配合比设计结果Table 2 Marshall proportion of asphalt mixture design result

按配合比设计结果成型标准马歇尔试件,测试其各项物理力学指标,结果见表3.其中VV为空隙率、VMA为矿料间隙率、VFA为沥青饱和度、MS为马歇尔稳定度、FL为流值.

表3 沥青混合料基本物理力学指标Table 3 Basic physical & mechanical index of asphalt mixture

1.3 沥青混合料配合比验证

根据JTG F40—2004《公路沥青路面施工技术规范》要求,对马歇尔配合比设计结果进行验证,验证结果满足规范要求.

1.4 试件成型

先按照配合比进行沥青混合料对应温度(HMA 180℃,WMA 160℃)下的拌和;然后利用意大利MATEST公司产剪切压实仪Asphalt Shear BOX(ASC)进行沥青混合料压实成型,得到剪切压实试块,其尺寸为450mm×150mm×180mm;最后利用与ASC配套的高精度切割机进行四点弯曲疲劳小梁试件(尺寸为380.0mm×63.5mm×50.0mm)的制作,试件误差在各方向均小于2.0mm.

2 疲劳性能分析

2.1 疲劳性能试验方案

按JTG E20—2011《公路工程沥青及沥青混合料试验规程》中沥青混合料四点弯曲疲劳寿命试验条件,确定采用10 Hz,15℃条件下恒应变控制、连续偏正弦加载模式,终止条件为劲度模量(ST,t)下降至初始劲度模量的50%.其中,应变水平的确定需综合考虑以下因素:模拟实际轴载大小(目前尚无实际路面轴载大小与实验室应力水平的换算关系),控制疲劳寿命103~107次.经测试,最终选定应变水平为600,700,800μm/m.

2.2 疲劳性能分析

疲劳性能的研究方法有现象学法、力学法及能耗理论3种.研究表明[6-8],能耗理论是可独立于试验条件的一种理论.因此,本文选择能耗理论来研究沥青混合料疲劳性能.

2.2.1能耗理论

张婧娜等[9]研究认为黏弹性材料的破坏即为能量耗散过程,外力对材料做功后转化成其他形式的能,即作为流动能被消耗、弹性应变能被储存、裂纹产生和发展过程中形成新表面所需的表面能.但在疲劳试验加载过程中,试件内部损伤不断累积导致试件内部能量不断耗散,耗散的能量并非转化成弹性应变能或发展为新表面的表面能,而是以热能形式向外耗散.沥青混合料的黏弹特性使加载过程中应力与应变峰值发生滞后,应力-应变曲线形成滞后环.恒应变控制模式下,定义φ为应力滞后于应变的相位角,滞回曲线的面积即为荷载循环的耗散能.对1个周期内的应力-应变滞回曲线进行积分,即可得到单个循环的耗散能Wi:

(1)

式中:σt为最大拉应力,Pa;εt为最大拉应变,μm/m;ω为频率.

由式(1)可得:

Wi=πσtεtsinφ

(2)

沥青混合料达到疲劳破坏加载次数(疲劳寿命)Nf时的累积耗散能Wf表达式为:

(3)

Nf与累积耗散能Wf有如下关系:

Wf=ANfB

(4)

对式(4)两边同时进行以10为底的对数运算,可得:

lgWf=A+BlgNf

(5)

式中:A和B为由试验确定的参数.

2.2.2HMA及WMA疲劳寿命分析

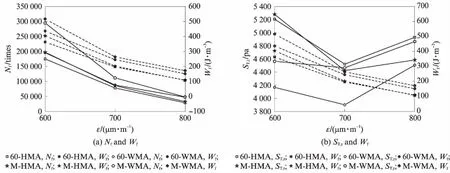

为研究沥青混合料疲劳性能,将试验所得数据进行双对数坐标处理,结果如图1所示.其中60-HMA,60-WMA,M-HMA和M-WMA分别代表250μm(60目)胶粉改性热拌沥青混合料、250μm(60目)胶粉改性温拌沥青混合料、混合目胶粉改性热拌沥青混合料和混合目胶粉改性温拌沥青混合料.

由图1可知,4种沥青混合料的累积耗散能Wf与疲劳寿命Nf在双对数坐标下均存在良好线性关系,相关系数均在0.98之上,这表明此线性关系与试验条件无关.

为研究温拌剂及不同改性剂的掺入对沥青混合料疲劳性能的影响,绘制沥青混合料的Nf-ε,Wf-ε和ST,t-ε曲线,如图2所示.

由图2(a)可知:(1)4种沥青混合料的Nf与Wf均随应变水平增大而减小,且各沥青混合料Nf和Wf均趋于相等,说明沥青路面承受的交通荷载越大其疲劳寿命越小,且各材料随着交通荷载的增大疲劳寿命不断接近.这是由于较大交通荷载会使路面产生较大损伤,故较大交通荷载可作用次数减少,疲劳寿命降低,不同沥青路面疲劳寿命相差较小.(2)相同应变水平下,混合目胶粉改性沥青混合料累积耗散能Wf大于250μm胶粉改性沥青混合料,说明混合目胶粉改性沥青混合料抗疲劳性能更优.这是由于胶粉颗粒在高速剪切过程中发生解聚、脱硫等变化[10]后分子分裂、体积减小,使胶粉以较小颗粒填充于基质沥青中,而混合目胶粉由于各粒径胶粉颗粒按一定比例掺配,较小粒径胶粉颗粒可填充于较大粒径胶粉颗粒嵌挤后的空隙中,使得其在基质沥青中的分布较单一的250μm胶粉更致密、稳定,即混合目胶粉改性沥青混合料中弹性成分占比大于250μm胶粉改性沥青混合料,黏塑性成分占比小于250μm胶粉改性沥青混合料.就沥青混合料而言,弹性成分形成的瞬时弹性变形可在卸载后即时恢复,而黏塑性成分造成的延迟弹性变形和卸载后的不可恢复变形会使材料将外力所做的功以热能的形式[10]不断向外消耗,并没有转化为弹性应变能,而能量的不断耗散对应材料的不断损伤,因此对于沥青混合料来说,相比弹性成分,黏塑性成分的存在是造成其疲劳破坏的主要原因.由于混合目胶粉改性沥青混合料较250μm胶粉改性沥青混合料具有更小的黏塑性比例,因此混合目胶粉改性沥青混合料具有更好的抗疲劳性能.(3)相同应变水平下,WMA累积耗散能Wf大于HMA,说明温拌剂的掺入提高了沥青混合料的抗疲劳性能.这首先是由于掺入温拌剂降低了混合料的施工温度,从而降低了混合料在施工过程中的热老化,由于热老化对混合料疲劳性能有不利影响[11],所以温拌剂的添加降低了老化对沥青混合料疲劳性能的影响,其疲劳寿命得以提高;其次是由于表面活性剂特有的温拌机理造成的,研究表明[12],表面活性剂分子由极性亲水基团和非极性亲油基团构成,一端与沥青牢固结合的同时另一端也与集料牢固结合,提高了沥青与集料的黏附性能,而沥青混合料疲劳裂缝会在沥青与集料界面处发生,因此表面活性剂型温拌剂的掺入可减少沥青与集料界面处由于黏附性不足而发生的开裂现象,进而提高沥青混合料抗疲劳性能.

图1 Wf与Nf关系图Fig.1 Relationship between Wf and Nf

图2 沥青混合料疲劳寿命相关参数与应变水平关系曲线Fig.2 Relationship curves between relative parameters of fatigue life and strain level of asphalt mixtures

由图2(b)可知:随应变水平的增加,各沥青混合料达到疲劳破坏时累积耗散能减小,对应疲劳寿命降低.这是因为应变从600μm/m增加到700μm/m时,沥青混合料劲度模量减小,恒应变模式下应力减小,导致每个加卸载循环过程耗散能减小,同时加载到试验终止条件对应的荷载作用次数也减小,故累积耗散能减小;而应变从700μm/m增加到800μm/m时,沥青混合料劲度模量增大,每个循环过程耗散能增加,但达到疲劳破坏时循环加载次数大幅减小,故累积耗散能减小.

2.2.3HMA及WMA疲劳损伤研究

沥青混合料疲劳破坏包括3个阶段:裂纹初始形成阶段、裂纹稳定发展阶段及破坏阶段.疲劳破坏理论定义应当是第2阶段末~第3阶段初.中国现行规范中以沥青混合料弯曲劲度模量下降至初始值的50%时对应的加载次数作为疲劳寿命.试验过程中发现此时材料并未产生明显宏观裂缝,因此现行规范对于沥青混合料疲劳寿命的判定偏保守.这虽然保证了沥青混合料路用性能,但未完全发挥材料的性能,造成资源过多消耗.

理论分析表明,现行规范中的疲劳寿命并非沥青混合料真正的疲劳寿命.为验证理论分析结果,还需对试验数据进行研究——通过对试验数据处理分析得到反映材料内部变化的指标,同时结合疲劳破坏3阶段验证.由于耗散能只与材料本身性质有关,不受外界条件影响,故本文选择反映耗散能变化情况的耗散能相对变化率(relative dissipated energy change ratio,RDEC)进行分析,其定义如下:

(6)

式中:i,j为试验加载次数(i>j);Wi,Wj是第i次、第j次加载过程中材料的耗散能.

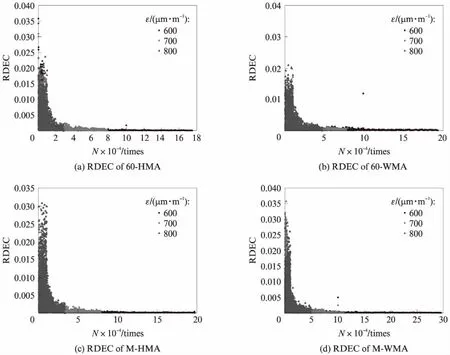

将RDEC随加载次数N的变化关系绘制为曲线,如图3所示.

图3 不同应变下沥青混合料耗散能相对变化率与加载次数关系图Fig.3 Relationship between RDEC and N in different strains of asphalt mixtures

由图3可见:RDEC随N变化情况可分为2个阶段——第1阶段RDEC数值较大但急剧下降,第2阶段RDEC数值趋于0,但非常稳定,这说明以50%初始劲度模量作为疲劳破坏点时,材料仅经历了初始裂纹形成及疲劳裂纹稳定发展2个阶段,并未进入形成宏观裂缝的疲劳破坏阶段,这验证了上述理论分析;RDEC散点图均几乎重叠,表明能耗理论是独立于试验条件的.

3 结论

(1)4种沥青混合料累积耗散能与疲劳寿命在双对数坐标下均呈良好的线性关系,且此关系不受试验条件影响,其累积耗散能与疲劳寿命一一对应,相关系数均大于0.98.

(2)4种沥青混合料随应变水平的增加,其累积耗散能减少,疲劳寿命减小,且逐渐接近.

(3)改性剂影响沥青混合料的疲劳性能:相同试验条件下,混合目胶粉改性沥青混合料疲劳寿命优于250μm(60目)胶粉改性沥青混合料.

(4)表面活性剂温拌剂可改善沥青混合料的疲劳性能,相同条件下,WMA疲劳性能优于HMA.

(5)现行规范的疲劳寿命指标仅使沥青混合料经历疲劳破坏的前2个阶段,且第2阶段也并非全部.

参考文献:

[1] 陈一锴,何杰,彭佳,等.基于动载荷模拟的半刚性沥青路面响应分析[J].东南大学学报(自然科学版),2010,40(3):593-598.

CHEN Yikai,HE Jie,PENG Jia,et al.Dynamic analysis of semi-rigid asphalt pavement subjected to simulant dynamic loads[J].Journal of Southeast University(Natural Science),2010,40(3):593-598.(in Chinese)

[2] van DIJK W,VISSER W.The energy approach to fatigue for pavement design[C]//Association of Asphalt Paving Technologists Proceeding.[S.l.]:[s.n.],1977:1-40.

[3] 吴志勇,张肖宁,游宏,等.基于应变控制的沥青混合料疲劳寿命预测[J].华南理工大学学报(自然科学版),2014,42(2):139-144.

WU Zhiyong,ZHANG Xiaoning,YOU Hong,et al.Prediction of fatigue life of asphalt mixture based on strian control[J].Journal of South China University of Technology(Natural Science),2014,42(2):139-144.(in Chinese)

[4] 张洪伟,谢春磊,王学营.橡胶颗粒沥青混合料的疲劳性能研究[J].公路工程,2015,40(6):199-201,233.

ZHANG Hongwei,XIE Chunlei,WANG Xueying,et al.Fatigue properties of crumb rubber modified asphalt mixture[J].Highway Engineering,2015,40(6):199-201,233.(in Chinese)

[5] 隆然,马启和.橡胶粉改性沥青混合料疲劳性能研究[J].公路工程,2015,40(2):137-141.

LONG Ran,MA Qihe.Research on fatigue performance of rubber asphalt mixture[J].Highway Engineering,2015,40(2):137-141.(in Chinese)

[6] 严恒,朱洪洲,唐伯明,等.AC-13沥青混合料疲劳能耗模型分析[J].重庆交通大学学报(自然科学版),2010,29(4):559-562.

YAN Heng,ZHU Hongzhou,TANG Boming,et al.Study on fatigue-dissipated energy model of AC-13 asphalt mixture[J].Journal of Chongqing Jiaotong University(Natural Science),2010,29(4):559-562.(in Chinese)

[7] AMERI M,SEIF M R,ABBASI M,et al.Investigation of fatigue life of asphalt mixtures based on the initial dissipated energy approach[J].Petroleum Science and Technology,2017,35(2),107-112.

[8] LUO X,LUO R,LYTTON R L.Energy-based mechanistic approach to characterize crack growth of asphalt mixtures[J].Journal of Materials in Civil Engineering,2013,25(9):1198-1208.

[9] 张婧娜,谭忆秋,张肖宁.应用能量原理预测沥青混合料的疲劳破坏[J].中国公路学报,1998,11(4):14-20.

ZHANG Jingna,TAN Yiqiu,ZHANG Xiaoning.Predicting fatigue failure of bituminous mixture using energy dissipation[J].China Journal of Highway and Transport,1998,11(4):14-20.(in Chinese)

[10] 崔亚楠,邢永明,王岚,等.废胶粉改性沥青改性机理[J].建筑材料学报,2011,14(5):634-638.

CUI Yanan,XING Yongming,WANG Lan,et al.Improvement mechanism of crumb rubber-modified asphalt[J].Journal of Building Materials,2011,14(5):634-638.(in Chinese)

[11] 黎卿.二次老化对再生沥青混合料疲劳性能影响分析[J].公路工程,2014,39(3):327-330.

LI Qing.Analysis of influence on fatigue characteristics of RAP mixtures after second aging processes[J].Highway Engineering,2014,39(3):327-330.(in Chinese)

[12] 冉维廷.温拌沥青混合料沥青降粘机理研究[D].济南:山东建筑大学,2012.

RAN Weiting.The research on asphalt viscosity reducing mechanism of warm mixture asphalt[D].Jinan:Shandong Jianzhu University,2012.(in Chinese)