扩压器稠度对某离心压气机性能的影响

2018-07-04郑梦子刘所利徐燕骥

郑梦子,刘所利,徐燕骥

(1.中国科学院上海高等研究院,上海 201210;2.中国科学院工程热物理研究所,北京 100190)

国际能源署最新发布的《世界能源展望2017》[1]预计,到2040年,中国的天然气需求将增至6 000亿m3以上,天然气在中国能源结构中的占比将从2016年的不足6%上升至12%,但届时中国的天然气产量仅为3 400亿m3,供需偏紧的局面没有根本改变。先进微型燃气轮机采用回热循环大大提高了微型燃气轮机的发电效率,对提升能源利用效率、环境保护、实现经济可持续发展等方面起着重大作用[2]。

离心压气机是微型燃气轮机的关键部件,设计高转速、高压比离心压气机在微型燃气轮机的设计体系中起到重要作用。为了提高离心压气机性能,国内外学者在扩压器叶片稠度对离心压气机性能影响方面进行了研究。Senoo[3-4]的研究表明,低稠度扩压器的压力恢复能力很强,并且不会影响稳定工况范围。Hayami[5]等提出,在亚音速状态下,稠度为0.7的扩压器具有较高的扩压程度,通道摩擦损失小,在不影响稳定工况范围的前提下可得到比无叶扩压器更好的性能。Engeda[6]在工业压缩机上使用了低稠度扩压器,相比于无叶扩压器,压气机的压比和效率等性能参数改善明显,堵塞流量略微减小,设备尺寸也有所减小。

本文以某高转速、高压比离心压气机为研究对象,采用数值模拟方法深入研究楔形扩压器不同叶片稠度对离心压气机性能的影响,详细分析设计工况下不同稠度的扩压器内部流动情况,这对进一步提高离心压气机性能有着重要意义。

1 计算模型和数值模拟方法

1.1 计算模型

扩压器叶片稠度定义为

式中b——扩压器叶片弦长;t——栅距;r——叶片进口半径;n——叶片数。

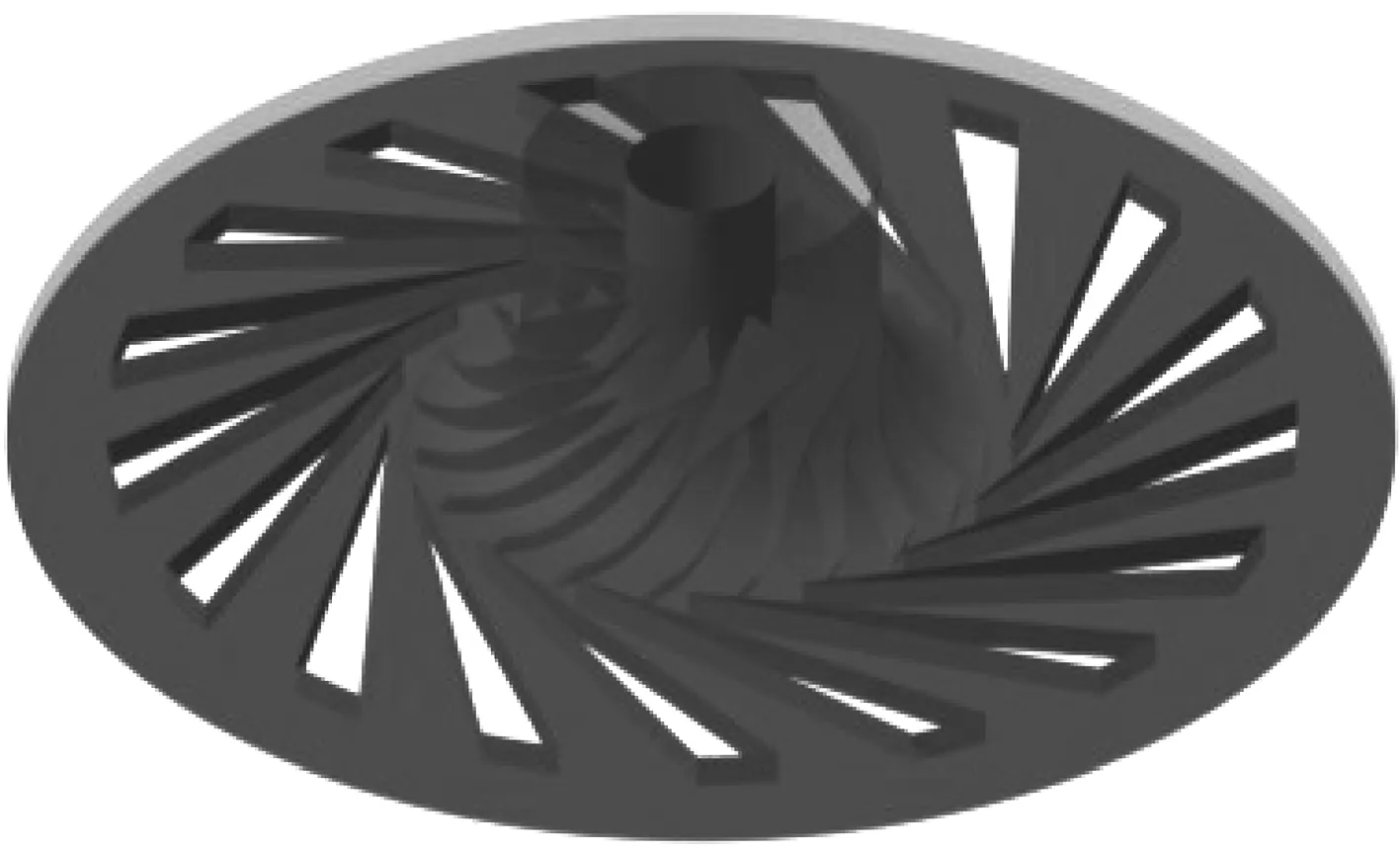

本文所研究的离心压气机如图1所示,由带大小叶片的离心叶轮和楔形扩压器构成。为了探索扩压器叶片稠度对离心压气机级性能和内部复杂流动的影响,在离心压气机其他几何尺寸不变的前提下,分别对叶片数为17、16、15、14和13的五种扩压器进行研究,扩压器叶片通道的扩张角随着叶片数的减少而增大,而叶片稠度逐渐减小,对应的扩张角大小分别为12.81°、14.13°、15.63°、17.35°和19.32°,对应的稠度分别为3.91、3.68、3.45、3.22和2.99。

图1 离心压气机模型

1.2 数值模拟方法

数值模拟采用商业计算流体力学软件NUMECA,控制方程为三维雷诺时均的Navier-Stokes方程,湍流模型选用Spalart-Allmaras一方程模型,运用显式Runge-Kutta法在时间方向上推进求解,采用中间节点的有限体积法离散控制方程,并结合残差光顺和多重网格技术提高计算效率和稳定性。

计算中将离心压气机划分为四个计算域:进口、离心叶轮、扩压器和出口,均采用结构化网格。网格生成时将进口和离心叶轮看作动叶排,扩压器和出口看作静叶排,利用混合平面法将动、静叶排联合在一起生成网格,这就避免了当动、静叶排分别计算时无法准确给定边界条件的缺陷。图2展示了离心压气机网格分布,网格总数为120万。

图2 离心压气机网格分布

边界条件:进口给定总压101 325 Pa、总温288.15 K、轴向进气,通过调节出口背压获得特性曲线,固壁设为绝热、无滑移壁面,转动壁面给定额定转速。

2 计算结果与流场分析

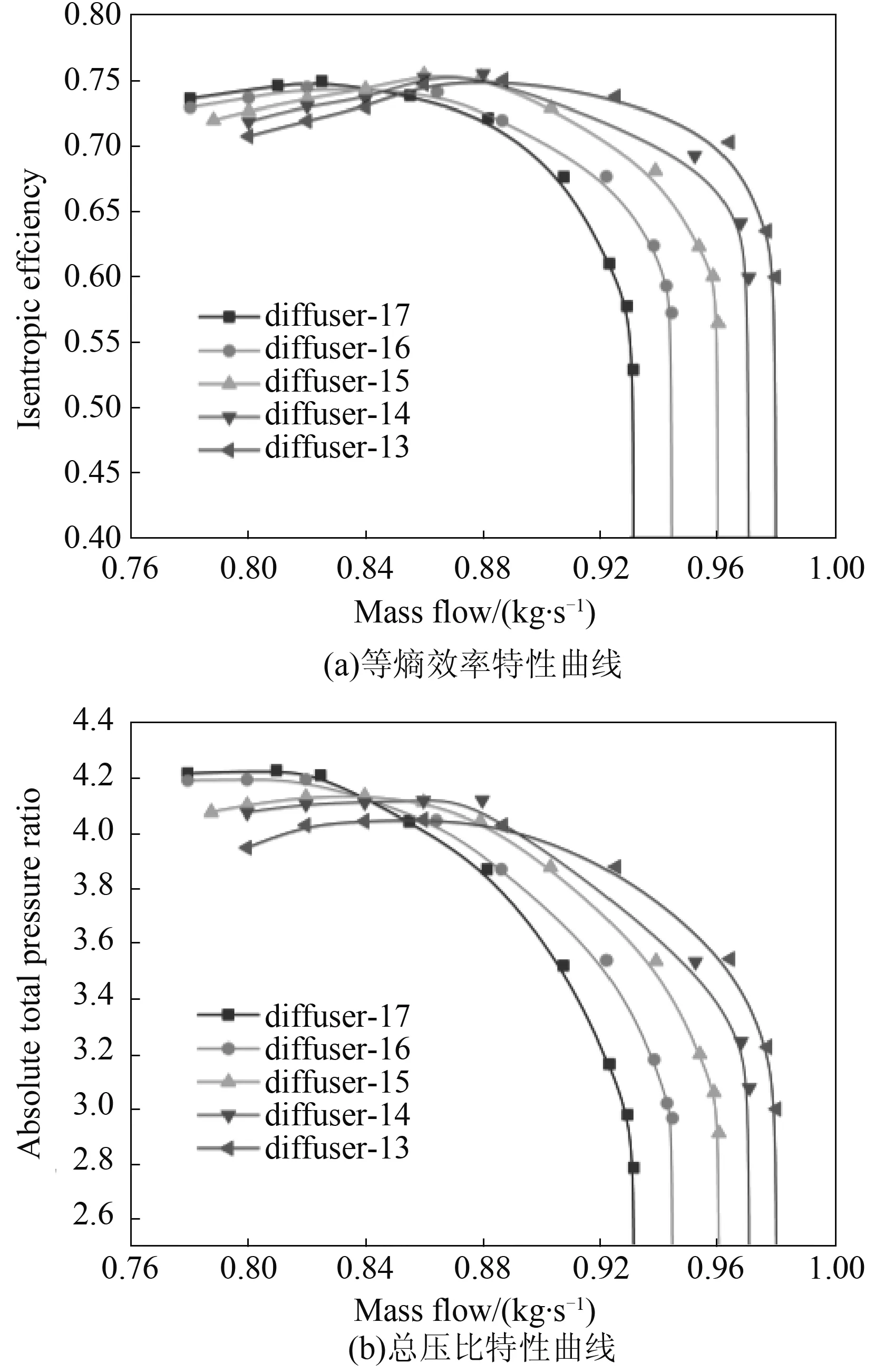

图3给出了扩压器不同稠度时离心压气机特性曲线对比。由图3可以看出,随着叶片数减少,扩压器喉部面积逐渐增大,压气机堵塞流量随之增大,13个叶片的扩压器稳定工况范围最大,随着叶片数的增加稳定工况范围依次减小,因此叶片扩压器喉部面积会对离心压气机的堵塞流量和稳定工况范围造成影响。从图3可以看出,在大流量工况下,随着扩压器叶片稠度增加,离心压气机的等熵效率和总压比逐渐增大,然而在小流量工况下,等熵效率和总压比却是减小的。随着扩压器叶片稠度增加,最高效率点的流量往大流量方向移动,叶片数为13时,最高效率点流量达到0.89 kg/s,与叶片数为17时相比增加了0.065 kg/s。由分析结果表明,改变扩压器叶片稠度可调节离心压气机的流量范围,对级性能有着重要影响。

图3 不同叶片数特性曲线

为详细分析数值模拟结果,以下选取离心压气机额定工况下(小流量工况)扩压器叶片数为17、15和 13的这三种情况进行流场对比分析。

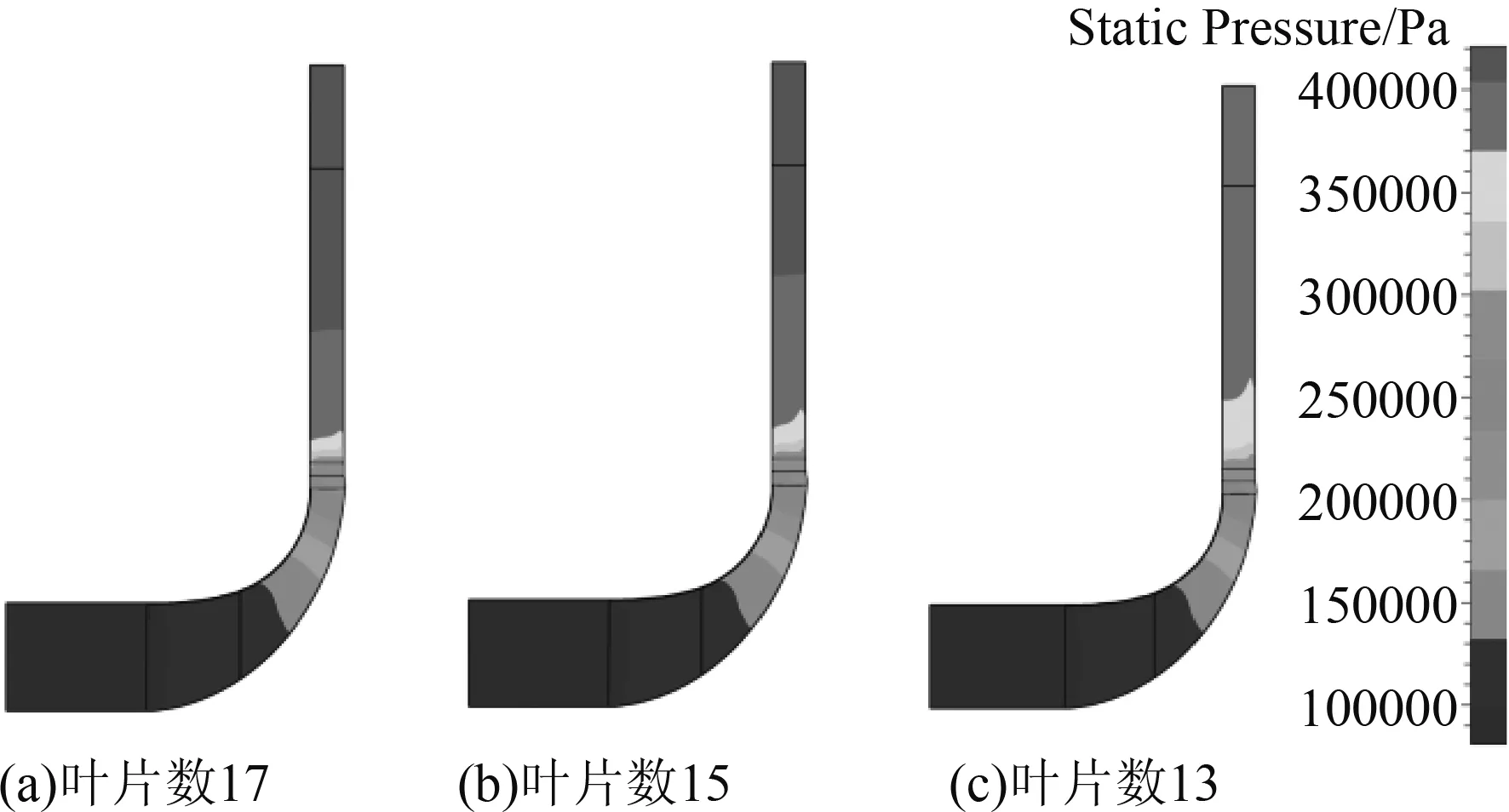

通常情况下,压气机叶轮出口的高速气流动能约占赋予工质能量的20%~50%,因此需利用扩压器将工质的流动速度减小,将高速气流的动能最大程度地转化为静压。图4给出了不同扩压器叶片数子午流道静压分布云图,可以看出,改变扩压器叶片数对压气机叶轮内静压分布没有太大影响,然而随着扩压器叶片数减少,通道扩张角增大,扩压器对气流减速增压的作用显著降低,到叶片数为13时,扩压器通道内静压已明显下降。

图4 子午流道静压分布

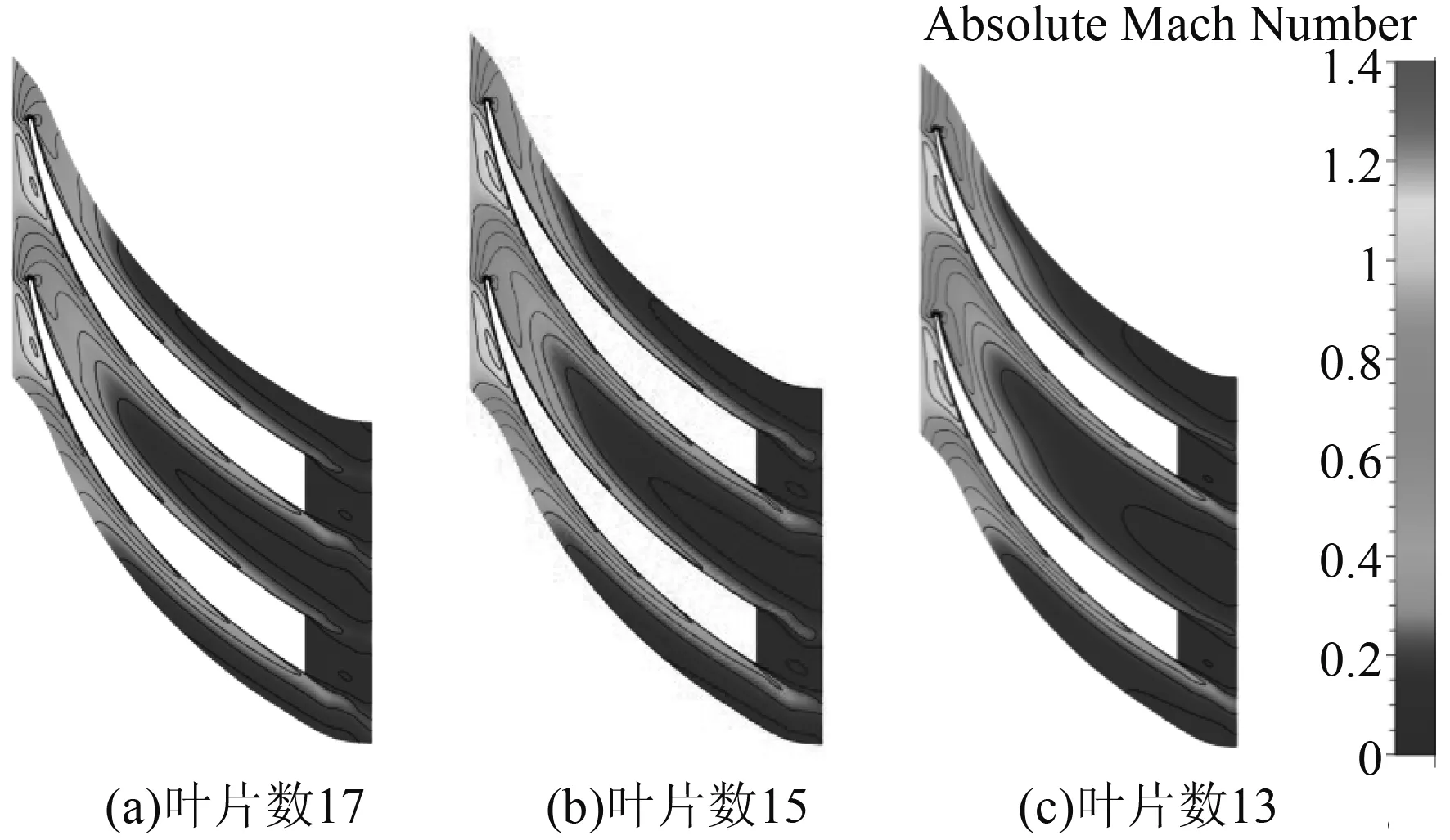

图5为不同叶片数扩压器50%叶高马赫数分布云图,图6给出了50%叶高叶片沿气流方向的载荷分布。由图5可以看出,气流在叶片前缘吸力面附近加速,形成局部超音区域,随着叶片数的减少,扩压器半无叶区增大,导致扩压器叶片前缘吸力面附近马赫数上升。另一方面,在扩压器出口区域附近,随着扩压器叶片数减少,流动分离区有增大的趋势,这是由于叶片数的减少增大了扩压器通道的扩张角,不利于气流组织,加大了流动损失,导致扩压器气动性能下降。结合图6可以看出,压气机叶轮出口的高速气流直接撞击扩压器叶片前缘,导致气流滞止,马赫数减小,气体静压瞬间上升而速度降低,造成一定的滞止损失,气流流出滞止区后在叶片前缘压力面附近形成了小范围的超音区,超音区随叶片数减少而增大,这些原因导致了叶片前缘压力面附近静压剧烈波动,波动现象随着叶片数减少愈发强烈。前缘吸力面附近超音区较大,使静压在该位置形成明显的“V”型波动。气流稳定后,随着叶片数减少,叶片压力面和吸力面上的静压均逐渐减小,扩压器增压能力减弱,这在图4中也有体现,同时叶片压力面和吸力面间的压差逐渐增大,使叶片载荷上升,有利于通道内横向二次流的形成,加剧流动损失。

图5 不同叶片数扩压器马赫数分布

图6 扩压器不同叶片数时叶片的载荷分布

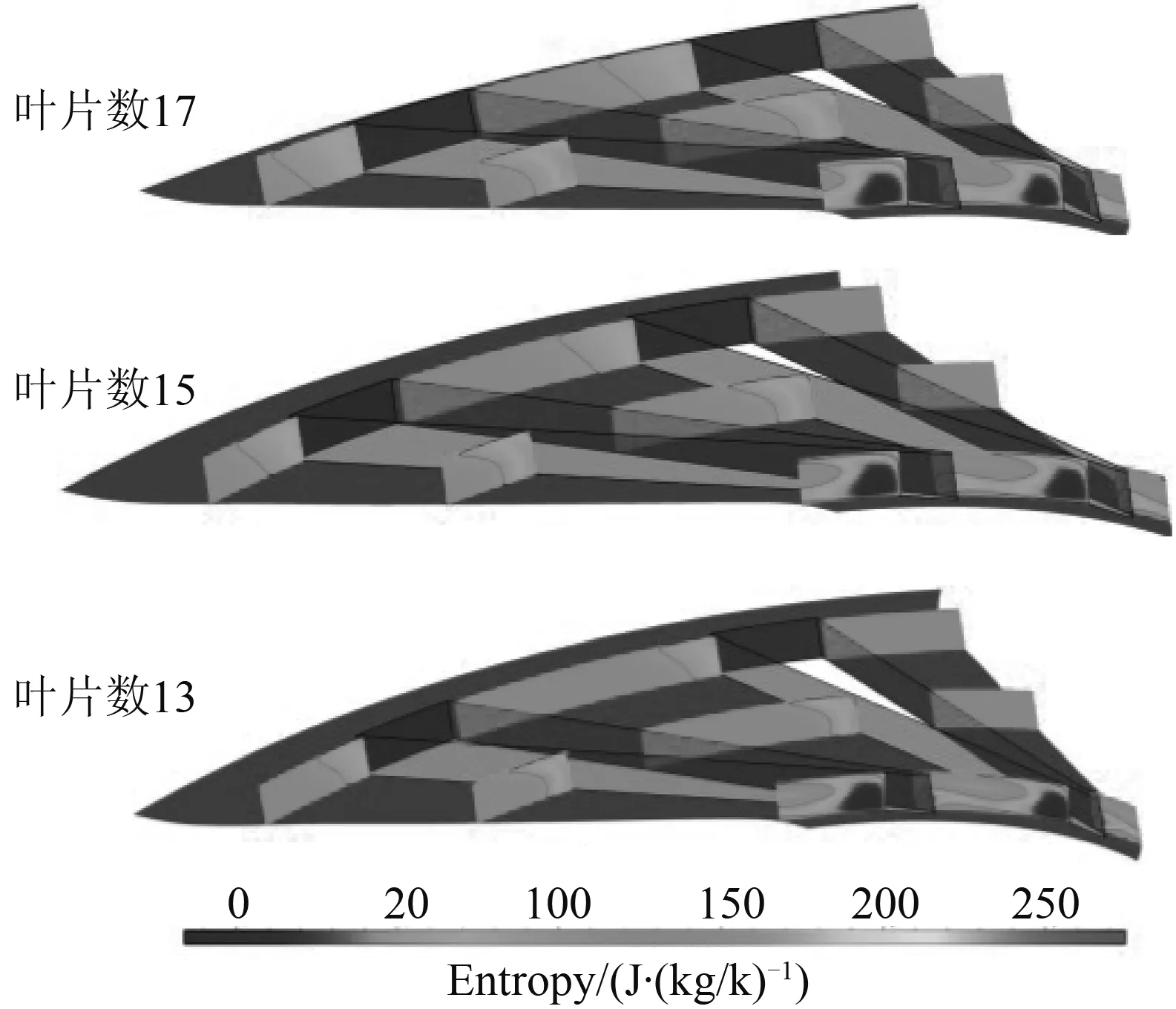

图7给出了不同叶片数扩压器不同截面的熵分布,可以看到扩压器叶片压力面和吸力面附近存在流动不均匀现象。在进口截面附近,高损失区域主要集中在压力面和机匣形成的夹角区域,吸力面靠近机匣附近和压力面靠近叶根附近均存在小范围的高损失区域。沿气流方向,压力面存在从机匣到叶根的二次流动,吸力面则存在从叶根到机匣的流动,只是吸力面上的二次流动较弱。这在图7中的表现就是,中间截面附近压力面上的二次流将靠近机匣的高损失气体带到整个压力面,并占据通道绝大部分面积,而吸力面上靠近叶根的低损失气体也向机匣方向发展,在出口截面附近,随着二次流的发展,通道内高损失区域进一步扩大。从图7中可以看出,随着叶片数减少,高损失区域在通道内的占比逐渐增大。

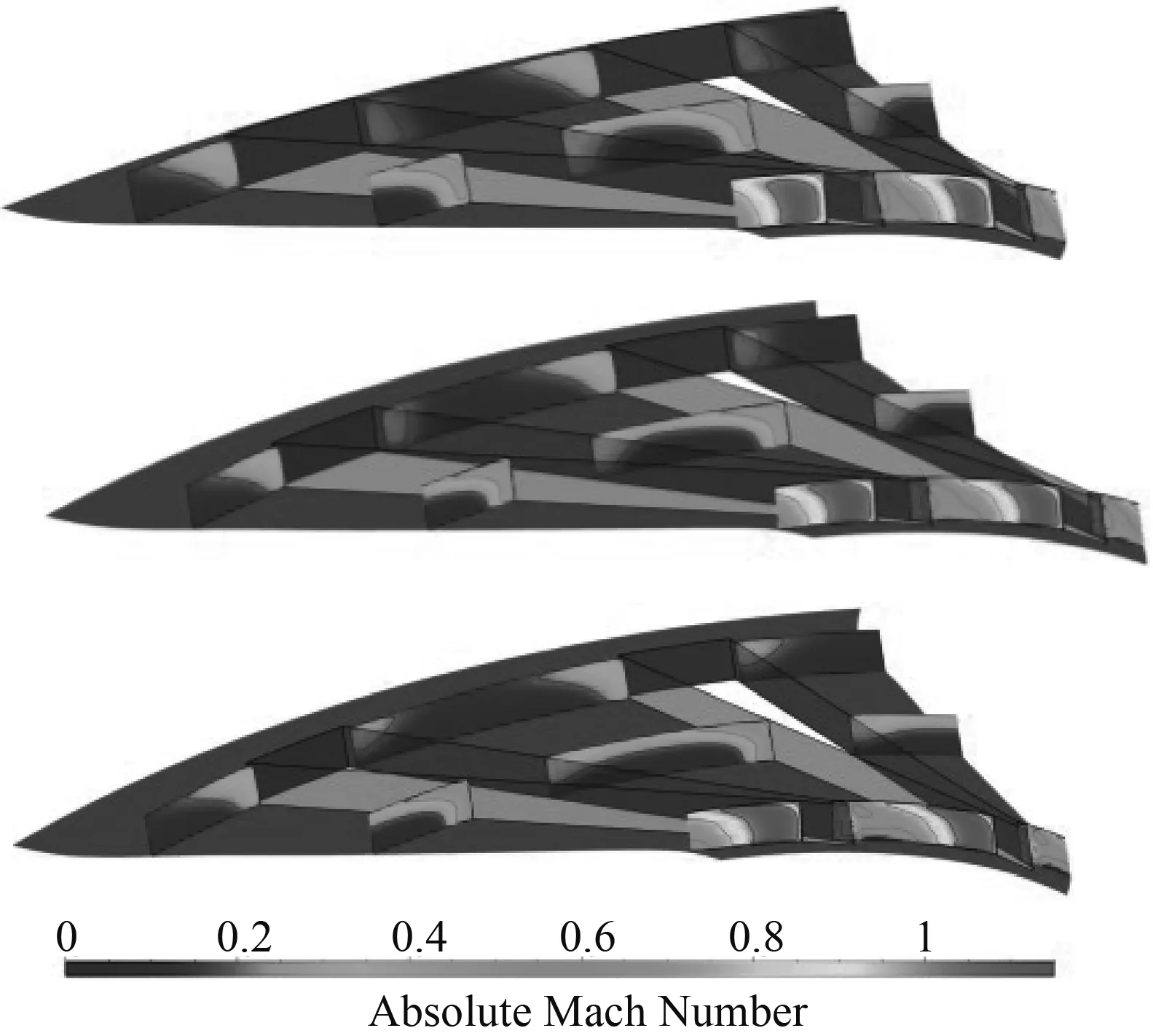

图8给出了不同叶片数扩压器不同截面的马赫数分布,可以明显看出扩压器具有减速增压特性。在进口截面附近,气流流经吸力面加速,形成局部超音区,从吸力面到压力面马赫数逐渐减小,由于附面层的影响,压力面靠近叶根附近流动损失较大,形成小范围的低速区,这在熵分布云图中也有体现。从图8中可以看出,叶片数的减少增大了通道内的流动损失,导致低速区在通道内的占比逐渐增大。

图7 不同叶片数扩压器熵分布

图8 不同叶片数扩压器马赫数分布

3 结语

(1)减小扩压器叶片稠度,离心压气机堵塞流量和稳定工况范围都将增加。在大流量工况下,低稠度扩压器具有更好的性能,而小流量工况时,高稠度扩压器将得到更高的压比和效率。在设计扩压器时,可根据离心压气机额定流量来选择最佳的扩压器叶片稠度。

(2)在小流量工况下,改变扩压器叶片稠度对压气机叶轮通道内静压分布没有太大的影响,而扩压器对气流减速增压的作用随叶片稠度减小明显下降。

(3)在小流量工况下,减小扩压器叶片稠度不利于气流组织,使叶片前缘静压分布波动愈发强烈。气流稳定后,随着稠度减小,叶片压力面和吸力面间的压差逐渐增大,使叶片载荷上升,有利于通道内横向二次流的形成,加剧流动损失。

(4)扩压器通道内高损失区域沿着气流方向逐渐增大,进口附近高损失区域主要集中在压力面和机匣形成的夹角区域,在二次流的影响下逐渐发展到整个压力面,并占据通道绝大部分面积。在小流量工况下,随着扩压器叶片稠度减小,高损失区域在通道内的占比逐渐增大。

参考文献:

[1] IEA. World Energy Outlook 2017[EB/OL]. http://www.iea.org/weo2017/. 2017.

[2]翁一武,苏明,翁史烈.先进微型燃气轮机的特点与应用前景[J]. 热能动力工程,2003,18(2):111-116.

WENG Yiwu, SU Ming, WENG Shilie. Specific Features of Advanced Micro Gas Turbines and Their Application Prospects[J]. Journal of Engineering for Thermal Energy and Power,2003,18(2):111-116.

[3]SENOO Y. Low solidity cascade diffusers for wide flow range centrifugal blowers[J]. ASME paper 83-GT-3, 1983.

[4]SENOO Y. Low solidity cascade diffusers for wide flow range centrifugal blowers[J]. Von Karmen Institute for Fluid Dynamics, Brussels, Lectures series 7, 1984.

[5]HAYAMI H, SENOO Y, UTSUNOMIYA K. Application of a Low-Solidity Cascade Diffuser to Transonic Centrifugal Compressor[J]. ASME Journal of Turbomachinery, January 1990.

[6]ENGEDA A. The Design and Performance Results of Simple Flat Plate Low Solidity Vaned Diffusers[J]. Proc Instn Mech Engrs, Part A, 2001, 215:109-118.