汽轮机启动过程转子寿命损耗的计算

2018-07-04李国庆

李国庆,崔 崇,何 青

(1.华北电力大学能源动力与机械工程学院,北京 102206;2.国电锅炉压力容器检验中心,北京 102209)

经过对汽轮机主要部件的现状进行检查,发现汽轮机存在的大部分缺陷通过修复或更换的方法缺陷均可消除,设备的使用寿命得以延长,如导汽管、螺栓、汽缸等。而汽轮机的最核心部件是转子,其运行于高温、高压、高速的极端恶劣工况下,主要失效形式为高温蠕变—疲劳交互式损伤失效,并无法通过修复等简单的方法,以较低的成本,实现对其寿命的延长,故转子的寿命决定了整台汽轮机的最终使用寿命[1-2]。

传统的有限元转子寿命分析主要以ANSYS经典页面分析为主,以某一汽轮机组为例,介绍一种以ANSYS中Workbench模块对转子进行寿命损耗的计算方法,根据机组实际情况,建立三维模型,且合理有效地估算汽轮机转子的寿命。

1 寿命评估的方法

分析法和试验法是对汽轮机转子寿命评价的两种有效方法[3]。

试验方法主要是通过研究材料的各种宏观物理参数的变化规律,这些物理参数与寿命损伤有着密不可分的联系,如材料的静强度特性、硬度、微裂纹尺寸、金相成分等,将实际测量的数据与试验结果比对,就可以间接的得到寿命的损耗程度。

仿真模拟或者数值计算等分析方法将试验获得的材料蠕变和疲劳数据作为标准,采用某种材料损伤理论,遵循当量原则或者采用某种修正方法,例如引入一些相关系数等,最终根据实际情况对材料的寿命评估,即基于载荷史分析的寿命评价方法,其详细的步骤如图1所示[4]。

图1 基于载荷史分析寿命评价原理示意图

比较两种方法,分析法经济性和实时性特点促进了其在寿命评估领域的广泛应用。

局部应力应变寿命评价法是寿命评估应用最多的方法[5],其具体步骤是根据材料的循环特性,依据ANSYS模拟或者别的方法,得出危险点的应力或应变,最终得出转子的寿命以及损耗。其步骤如图2所示[6]。

图2 局部应力应变寿命评价的基本思路

2 转子的建模与计算

2.1 建立转子结构模型

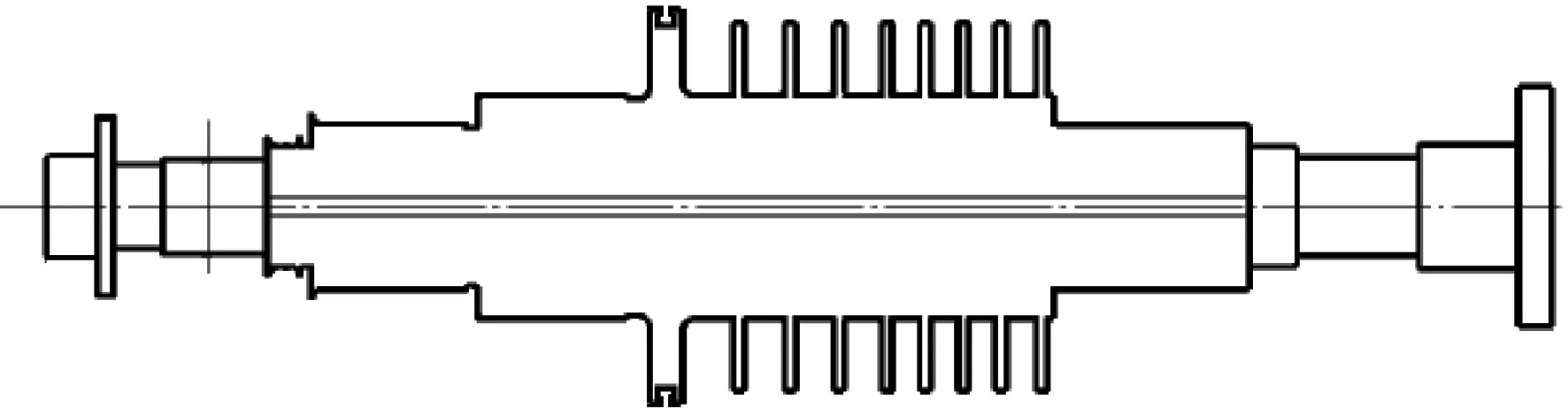

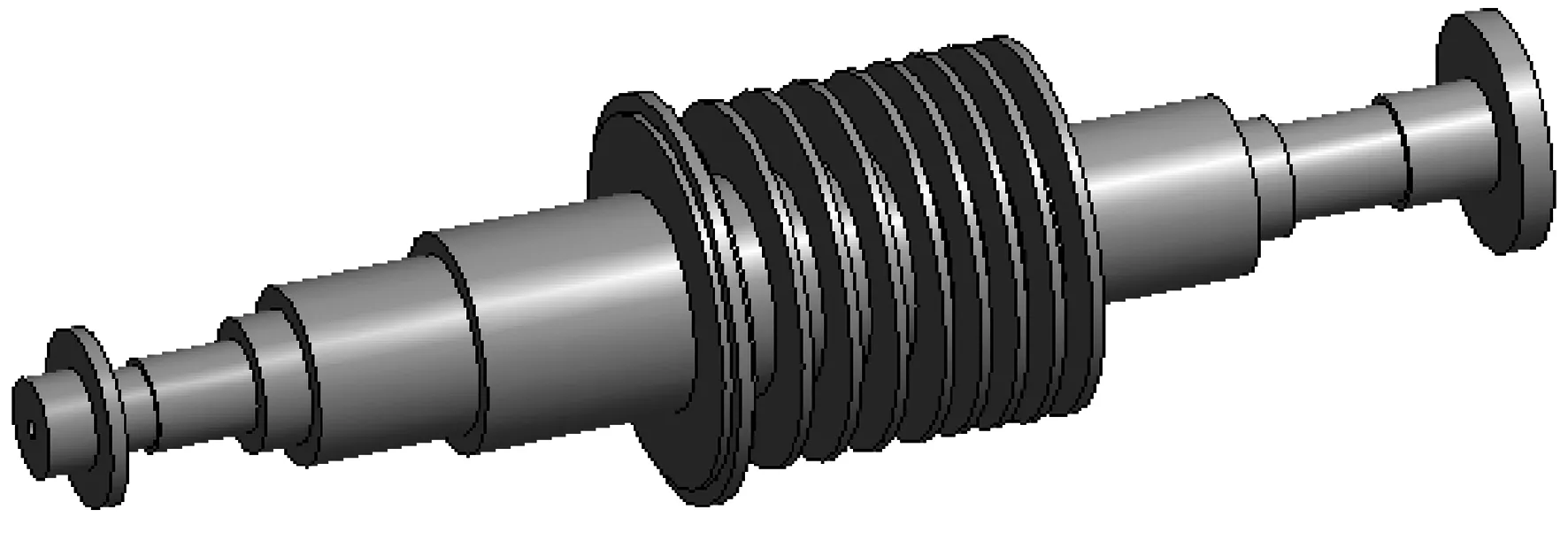

图3为某电厂汽轮机转子装配简图,包括一列高压缸调节级和八级压力级,汽轮机转子采用前后轴承两支点支撑。

图3 转子结构图

构建合理的汽轮机模型是正确估算转子寿命的关键步骤。在进行仿真计算的过程中,转子叶片由于自身重力引起的离心力对转子产生的力不可忽略,但实际的转子叶片结构十分复杂,很难真实的建立模型,为了确保汽轮机转子具有一定的质量及一定的贴切实际性,本文将叶片等效为质量圆环,并保证其有较小的弹性模量。

实际情况中的叶片根部的宽度与叶片轮缘的宽度不是相同的,为了提高模拟结果的真实性,将叶片等效为质量圆环的规则规定如下:叶片根部宽度与轮盘宽度的差值不大于10 mm的叶片宽度取轮盘的宽度,不然则将等效圆环的宽度取叶片根部的宽度。

对于宽度为b、厚度为H、密度为ρ的质量圆环,其质量和转动惯量分别见式(1)和式(2),质量圆环的宽度和厚度分别见式(3)和式(4)。

m=πbp(H2+2rH)

(1)

(2)

(3)

(4)

式中m——转子叶片质量,kg;r——叶轮半径,m;M——转动惯量,kg·m2。

根据模型简化原则以及叶片离心力的等效,最后得到汽轮机转子的几何模型(见图4)。

图4 转子模型

2.2 确定转子材料属性

材料的参数通常为非线性变化的,其属性会受外界环境及材料自身特性的影响,如环境温度、压力和材料的完整度。在温度变化范围较大的汽轮机转子启动过程中,要查明材料的化学成分、机械性能以及疲劳特性等方面的参数[7]。

用于计算转子启动过程应变的循环应力—应变特性参数见表1。

表1 循环应力—应变特性参数

2.3 划分网格

网格划分是有限元分析的关键步骤,网格的大小以及质量很大程度影响着仿真结果的正确性。Workbench中网格划分一般分为自动网格划分、四面体网格划分、六面体网格划分以及扫略型网格划分[8]。网格划分的一般规则为:对于三维立体物,最好使用六面体网格;当建立的模型是一个简单的规则体时,应该选择扫掠网格划分;四面体网格是最后的选择;至于自动网格划分,一般对于初学者适用,网格划分容易但是对于仿真模拟的效果较差。具体网格如图5所示。

图5 网格划分

2.4 确定边界条件

由汽轮机转子启动时热学与力学特性,确定有限元分析边界条件。

(1)转子左、右两端面分别至最近汽封的外表面不接触蒸汽,热流密度低,设定为绝热边界条件。

(2)轴的外部与蒸汽进行热交换,将蒸汽的温度和计算得出的换热系数作为第三类边界条件。

(3)前后汽封及以内轴的外表面与蒸汽进行热交换,以换热系数进行表征,同时将轴封近似为光轴,轮缘处换热系数取该级前后换热系数的算术平均值。

(4)转子通过前后两个轴承支撑,在前、后轴承位置处施加remote displacement,前轴承处约束只保留rotation X方向自由度,后轴承处只保留X和rotation X方向自由度。

汽轮机冷态正暖启动曲线如图6所示。

图6 汽轮机冷态正暖启动曲线

2.5 计算各级的换热系数

得到转子各级表面换热系数是给出热边界条件的关键步骤。以下的传热学计算公式确定了换热系数与导热系数、蒸汽温度和表面温度的关系[9]:

(5)

式中r——接触面外法线向外的方向;h——对流换热系数,W/(m2K);λ——导热系数,W/(m·K);tf——蒸汽温度,℃;tw——边界处温度,℃。

通过式(5)能够发现换热系数h的值是不固定的,而是受蒸汽温度、压力、汽轮机转速和蒸汽流速等参数的影响。因此我们在计算换热系数时,要选择各个典型时刻、不同部位,按照其蒸汽温度和压力计算出蒸汽的导热系数、运动粘度系数等其它物性参数,进而得出汽轮机启动时典型时刻的换热系数。式(6)~式(14)是根据对流传热试验或者是根据经验总结出来的[10]。

(1)叶轮两侧轮面的换热系数:

(6)

(7)

当Re≤2.4×105,Nu=0.675Re0.5;

当Re>2.4×105,Nu=0.021 7Re0.8。

式中λ——蒸汽导热系数,W/(m·K);u——叶轮外圆rb处的圆周速度,m/s;rb——叶轮半径,m;ω——转子角速度,rad/s;v——蒸汽运动黏度,m2/s。

(2)光轴部分的换热系数:

(8)

Nu=0.1Re0.68

(9)

(10)

式中r——光轴外圆半径,m;u——外圆处的圆周速度,m/s。

(3)汽封处的换热系数:

(11)

(12)

式中u——缝隙中汽流的平均速度m/s;δ——汽封齿隙,m 。

必须注意,汽封的定性温度取汽封前后汽流的平均温度。

(4)叶轮轮缘:

(13)

式中r0——叶轮半径,m。

3 温度场与应力场

3.1 温度场

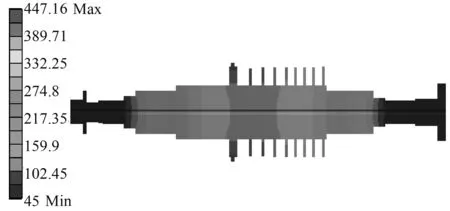

根据汽轮机冷启动过程的温升曲线,将前后轴承处设定为恒温45℃,计算得到启动过程初始时刻的温度场如图7所示。汽轮机温度工作时的温度场见图8。可见启动过程,转子温度逐渐升高,调节级温度最高,主要原因是由再热器送出的高温蒸汽,按照先后顺序经过调节级、1~8级压力级,温度逐渐降低。

图7 初始温度场 (冲转前)

图8 主汽升压至9 MPa时温度场

3.2 应力场

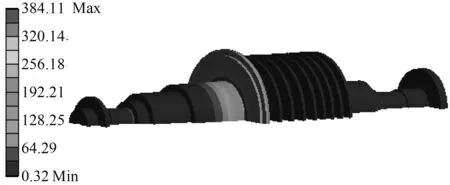

要得到转子启动过程的应力,需要将workbench的温度模块导入到结构模块,将以上的温度场作为模拟热应力的初始条件,再设置相应的力学边界条件,即设置离心力。计算得到暖缸结束至汽轮机启动完成时刻的应力场如图9和图10所示。由此可见,不同时刻,最大应力的部位不同,冲转时,最大应力位于压力I级动叶片根部,因为I级叶片较薄,温度变化较快,产生的热应力也较大;高速暖机开始之后,随着温度的传递以及转速的升高,最大应力均位于调节级进汽侧叶轮根部。

图9 冲转前初始应力场

图10 主汽升压至9 MPa时应力场

图11 启动过程调节级叶轮根部应力变化

4 寿命评估计算

4.1 ε-σ曲线

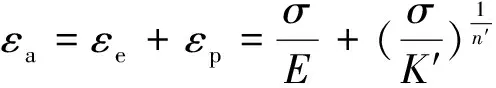

由Manson-Coffin公式可知,塑性应变和弹性应变组成了总的应变,应变—应力关系式为

(14)

式中εa——总应变;εe——弹性应变分量;εp——塑性应变分量;σ——应力,MPa;E——弹性模量,MPa;K′——循环强度系数,MPa;n′——循环应变硬化指数。

4.2 ε-N曲线

一般在恒温及恒应变的条件下,对试棒进行对称拉、压循环载荷试验得到的是转子材料对称循环下的应变-寿命曲线即曲线,根据Manson-Coffin公式,其表达式[11]如下:

(15)

汽轮机转子材料的疲劳特性曲线需要在多次实验后总结得出,以下列出了国产30Cr2MoV材料钢在450、500和550三个温度下的试验结果进行整合处理,得到30Cr2MoV材料钢具有95.4%置信度的应变—疲劳寿命的表达式如下:

(16)

则单次启停过程的低周疲劳寿命损耗可以表示为

(17)

可知,求转子启动时引起的寿命损耗最终归结为求转子启动过程中危险点的等效应力等效应力,工程上一般用雨流法计算等效应力[12]。按照雨流法对循环过程的应力进行统计,得到冷态正暖启动过程中循环应力幅值为

σeq=384.11-217.22=166.89 MPa

将求得的等效应力代入式(15)应力—应变计算公式,可得出转子正暖启动过程的应变:

因此,冷态正暖启动过程整个循环的总应变为0.001 93,将应变代入式(17),可以得出转子的寿命N=12 214次,则单次冷态正暖启动的寿命损耗为

5 结语

本文给出一种以局部应力分析法为原理的汽轮机组寿命损耗计算方法,建立了三维转子模型、给定了边界条件、模拟出转子启动过程的温度场和应力场并且得出危险点的位置和数值,为优化汽轮机启动方案提供了依据并且给汽轮机转子运行的监测提供了确切的部位。

(1)转子启动过程中,温度逐渐升高,调节级温度最高,主要是因为经锅炉加热过的主蒸汽,首先进入高压缸作用在高压第一级叶片,然后依次推动低级叶片做功;

(2)在冷态正暖启动过程中,不同时刻最大应力发生的部位不同,冲转时,最大应力位于压力I级动叶片根部,因为I级叶片较薄,温度变化较快,产生的热应力也较大;高速暖机开始之后,随着温度的传递以及转速的升高,最大应力均位于调节级进汽侧叶轮根部;

(3)根据得出的应力场可以知道转子各个部位的应力变化,有利于为操作人员优化汽轮机启动、安全快速启动汽轮机提供方案;根据结果可以掌握危险点数值的大小以及出现的时刻,为汽轮机寿命在线监测和运行管理提供了依据,有利于保障机组的安全稳定。

参考文献:

[1] 王传佩.汽轮机转子寿命预测及评估的研究[D].武汉:武汉理工大学,2014.

[2]MITROVIC Dejan, ZIVKOVIC Dragoljub. Computation of working life consumption of a steam turbine rotor[J]. Journal of Pressure Vessel Technology. 2010, 132(1): 1-6.

[3]刘华锋, 王炜哲, 蒋浦宁,等.超超临界汽轮机转子蠕变对低周疲劳应变的影响[J]. 动力工程学报, 2010,30(9): 715-719.

LIU Huafeng , WANG Weizhe , JIANG Puning , et al. Influence of creep on Low-cycle Fatigue Strain of Ultra-supercritical Steam Turbine Rotor[J].Power Engineering,2010,30(9): 715-719.

[4]裴若楠. 300MW汽轮机组寿命管理[D]. 北京:华北电力大学, 2007.

[5]黄树红, 李建兰. 发电设备状态检修与诊断方法[M]. 北京: 中国电力出版社, 2008.

[6]陈江龙. 基于有限元的汽轮机转子低周疲劳寿命预测与在线系统可靠性研究[D].杭州:浙江大学, 2005.

[7]姜志求,王金瑞.火力发电厂金属材料手册[M].北京:中国电力出版社, 2001.

[8]郝宗凯,王凯,黄葆华,等.600 MW汽轮机调节级温度场和应力场有限元分析[J].华北电力技术,2012(8):1-4,8.

HAO Zongkai, WANG Kai, HUANG Baohua, et al. Finite Element Analysis on Temperature Field and Stress Field of 600 MW Steam Turbine Governing Stage[J]. North China Electric Power,2012(8):1-4,8.

[9]杨世铭. 传热学(第三版) [M]. 北京: 高等教育出版社, 1998.

[10]张保衡. 大容量火电机组寿命管理与调峰运行[M]. 北京: 水利水电出版社, 2001.

[11]MITROVIC Dejan, ZIVKOVIC Dragoljub. Computation of working Life consumption of a steam turbine rotor[J]. Journal of pressure vessel technology. 2010, 132(1): 1-6.

[12]阁楚良, 卓宁哇, 高镇同. 雨流法实时计数模型[J].北京航空航天大学学报, 1998, 24(5): 23- 24.