一个基于简单模型的热电联产供热控制方案

2018-07-04许幼奇

许幼奇,张 琛

(1. 儒竞艾默生环境优化技术(上海)有限公司,上海 201203;2. 上海齐耀动力技术有限公司,上海 201203)

1 热电联产工程出现的问题

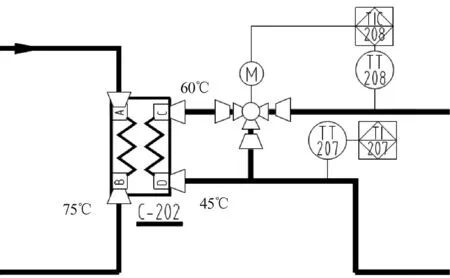

在某一个热电联产工程项目供热调试中(见图1),原设计通过TT211来控制烟气三通阀TCV206,来保证TT211达到95℃,以实现能源利用的最大化。但经常出现由于负荷不够,导致回水温度(TT207)过高,致使供热温度(TT208)过高(远大于60℃)。而此供水用于用户供暖,水温过高会严重影响用户的体验,造成工程实际情况与销售反馈回来的情形(设计输入)不符合(保证回水温度为45℃)。供热管路图见图2。

图1 原烟气三通阀控制方案

图2 供热管路图

2 控制方案比较

针对热电联产存在的问题提出两种解决方案。

2.1 方案1

方案1示意图如图3所示,在供热侧(板换C202右侧)增加电动三通阀,由供热温度TT208控制。方案1的问题是费用较高。

图3 方案1示意图

2.2 方案2

方案2示意图如图4所示,用TT208来控制烟气三通阀TCV206。该方案由于要跨越2个换热器,施工困难。

图4 方案2示意图

经过比较,选择了方案2。

3 基于简单模型控制(方案3)

本系统是一个大迟延系统。针对大迟延系统,文献[2]提出了一种基于仿人智能策略的前馈组合控制器,文献[3]采用了PID预测控制算法,文献[4]研究了模型算法控制对大迟延系统的控制效果,文献[5]讨论了基于特性预估补偿的模糊PID汽温控制系统,文献[6]采取了热工模型中纯迟延时间的递归估计算法。

大迟延系统里采用了各种控制算法,均取得了不错效果。但有些算法比较复杂,对控制器计算能力要求高;有些要求模型比较精确;或者这两个要求都高,不太适用于本系统。

从图2来看,如果忽略管道的热损失(已经保温),则满足以下的热平衡方程[7]:

Cm×(TT211-TT210)×FT204×ρ2+

Cm×(TT210-TT209)×FT204×ρ3

(1)

考虑到管道的标称压力为100 kPa,而管道的水温在0~100℃之间,因此可以认为ρ1=ρ2=ρ3,公式可以进一步简化为

(2)

最后可以算出:

(3)

板换C202的换热效率η与板换侧的温度相关,但板式换热器在工作点附近的换热效率非常接近100%,再考虑到热损失情况,取η=95%。

本文目标是保证TT208的温度在60℃附近,因此可以假设TT208=60℃,再通过实时测量其他参数,可以得到TT211的实时计算值:

(4)

将此作为设定值来控制烟气三通阀TCV206,从而引出方案5,其示意图见图5。

图5 方案3示意图

本方案采用了简化的换热模型,降低了计算要求。同时,把远端采样、本地控制,折算到本地采样、本地控制,降低了管道及换热迟延对系统的影响。

4 实际应用

供热水温度曲线图(2015.12.21现场数据)如图6所示。

图6 供热水温度曲线图(2015.12.21现场数据)

由图6可以看出,控制效果非常理想。在发电机达到额定功率后,供热温度TT208基本稳定在60℃附近,最大偏差不超过2℃;稳定后,偏差小于1℃,达到设计要求。

5 结语

本文考虑的都是静态模型,且实际情况下管道的热损不能忽略,板换由于工作点的偏移或者随着时间流失,板换结垢导致换热效率η明显下降,会使得TT208偏差过大,这也是值得考虑的情况。

参考文献:

[1] 夏一翔.智能控制在纯滞后系统中的应用研究[D].长沙:湖南大学,2002.

[2]冯冬青,马书磊,费敏锐,等.一类非线性大滞后系统的智能前馈控制策略与算法[J].信息与控制,2004(1):9-12.

FENG Dongqing, MA Shulei, FEI Minrui, et al. Intelligent Feed-forward Control Strategy and Algorithm for a

Kind of Nonlinear Large-lag System[J]. Information and Control,2004,33(1):9-012.

[3]马平,赵倩.PID预测控制算法在大迟延系统中的应用[J].华电技术,2015(7):15-17.

[4]李长更,刘友宽,苏杰.模型算法控制对大迟延系统的控制效果研究[J]. 仪器仪表用户,2010,17(4):5-7.

LI Changgeng, LIU Youkuan, SU Jie. Research of the MAC control effect for the large delay system[J].Electronic Instrumentation Customer,2010,17(4):5-7.

[5]张丽香,任高,段秋刚,等.基于特性预估补偿的模糊PID汽温控制系统[J].中国电力,2004,37(12):63-65.

ZHANG Lixiang, REN Gao, DUAN Qiugang, et al. Steam Temperature Control System Based on Fuzzy-Adaptation PID and Compensation of Dynamic Character[J].Electric Power,2004,37(12):63-65.

[6]王印松,张彩.热工模型中纯迟延时间的递归估计算法[J].电力系统及其自动化学报,2007,19(1):112-116.

WANG Yinsong, ZHANG Cai. Recursive Estimation Algorithm for Calculating Time Delay in Thermodynamic Process[J].Proceedings of the CSU-EPSA, 2007,19(1):112-116.

[7]杨世铭,陶文铨.传热学[M].第4版. 北京:高等教育出版社,2006.