匝间故障条件下干式电抗器电气参数变化规律研究

2018-07-04王和杰徐广鹦周徐达

王和杰,徐广鹦,周徐达,陈 炯

(1.国网上海市电力公司检修公司,上海 200063;2.上海电力学院,上海 200090)

近年来,干式空心电抗器在运行中常有故障发生,从国内外干式空心电抗器的实际运行状况和大量统计资料来看,造成干式空心电抗器烧毁的原因主要是匝间短路故障。目前对于干式空心电抗器的电感计算方法主要有感应系数法、BARTKY变换法、能量变换法等,这些方法在应用过程中,只是将故障线圈去掉,忽略了故障线圈环流对其影响,从而造成匝间故障状态下的电感量计算不准确。针对这些问题,通过对干式空心电抗器模型的构建,利用磁矢位法对其电感量进行计算分析,同时也对电抗器的等值阻抗进行分析。

1 匝间故障状态下电感量分析

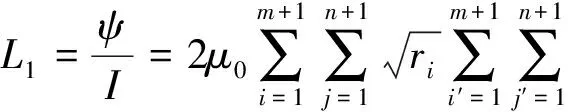

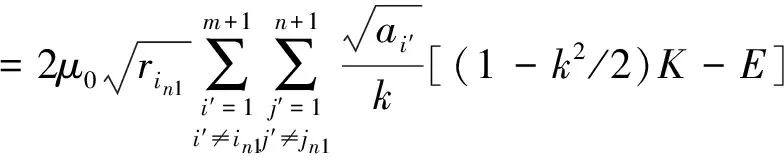

由磁矢位法计算电感量原理可知,电抗器电感量L1计算公式:

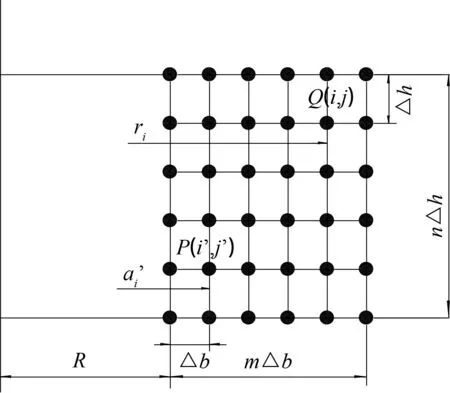

为了了解匝间故障对干式空心电抗器电感量的影响,构建了空心电抗器模型,如图1所示。

图1 空心电抗器多线圈模型

假设点Q(in1,jn1)表示位于第in1行,第jn1列的短路环,此时Q处总磁矢位Aθ(in1,jn1)为

此时磁矢位累加计算时不计短路匝。短路匝上耦合电感M为

假设短路环的交流电阻与电感为R短和L短,可得在短路环上电压平衡方程为

R短+jωL短)I短+jωMI=0

则短路匝上短路电流I短可表示为

I短=-jωMI/(R短+jωL短)

利用磁矢位法对短路电流产生的磁链ψ反进行计算得到:

短路故障后,不计短路匝磁链,其余线圈产生的磁链ψ为

由于环流形成的磁链和正常线圈在正常电流下形成的磁链方向相反叠加之后相互抵消,故干式空心电抗器在发生单匝短路时所形成的总磁链ψ总为

ψ总=ψ-ψ反

则由此可得干式空心电抗器发生匝间短路故障后的电感L的精确表达式为

通过的理论分析得出的干式空心电抗器匝间故障状态下电抗器的解析表达式可以看出。

这些只是针对单个短路线圈进行计算,在实际中干式电抗器在匝间短路状态下可能会在不同的位置发生多个线圈短路。由于磁链的计算遵循叠加原理,故可以首先通过对不同位置的故障线圈进行单个计算,然后将单个故障线圈所形成的磁链进行叠加计算。从而计算得到干式空心电抗器发生匝间短路时的电感量。

2 电抗器等值电阻分析

当匝间短路时,以层为单位建立电压方程,第i层线圈的电压方程为

(1)

短路匝的电压方程为

(2)

由式(1)和式(2)构成n+1阶方程组,有n+1个电流变量,解方程组可以得到各电流值。则电抗器总电流为

根据欧姆定律,匝间短路后干式空心电抗器的总体等值电阻和电感为

(3)

3 结果分析

为了了解匝间故障过程中,干式空心电抗器电气参数的变化,对解析方程进行了计算分析。

3.1 电抗器总电流变化

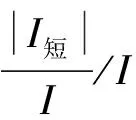

在第1、11、21、31和41层及不同轴向位置发生股间短路,考察电抗器总体电流变化,电流变化量与短路位置的关系曲线见图2。匝间短路故障后,电抗器总体电流变化量也比较小,最大值约为0.8%。同一层中间位置短路引起的变化量最大,不同层也有差异,外层短路引起的变化量大。

图2 匝间短路故障后总电流变化量

3.2 阻抗变化

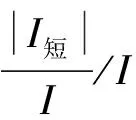

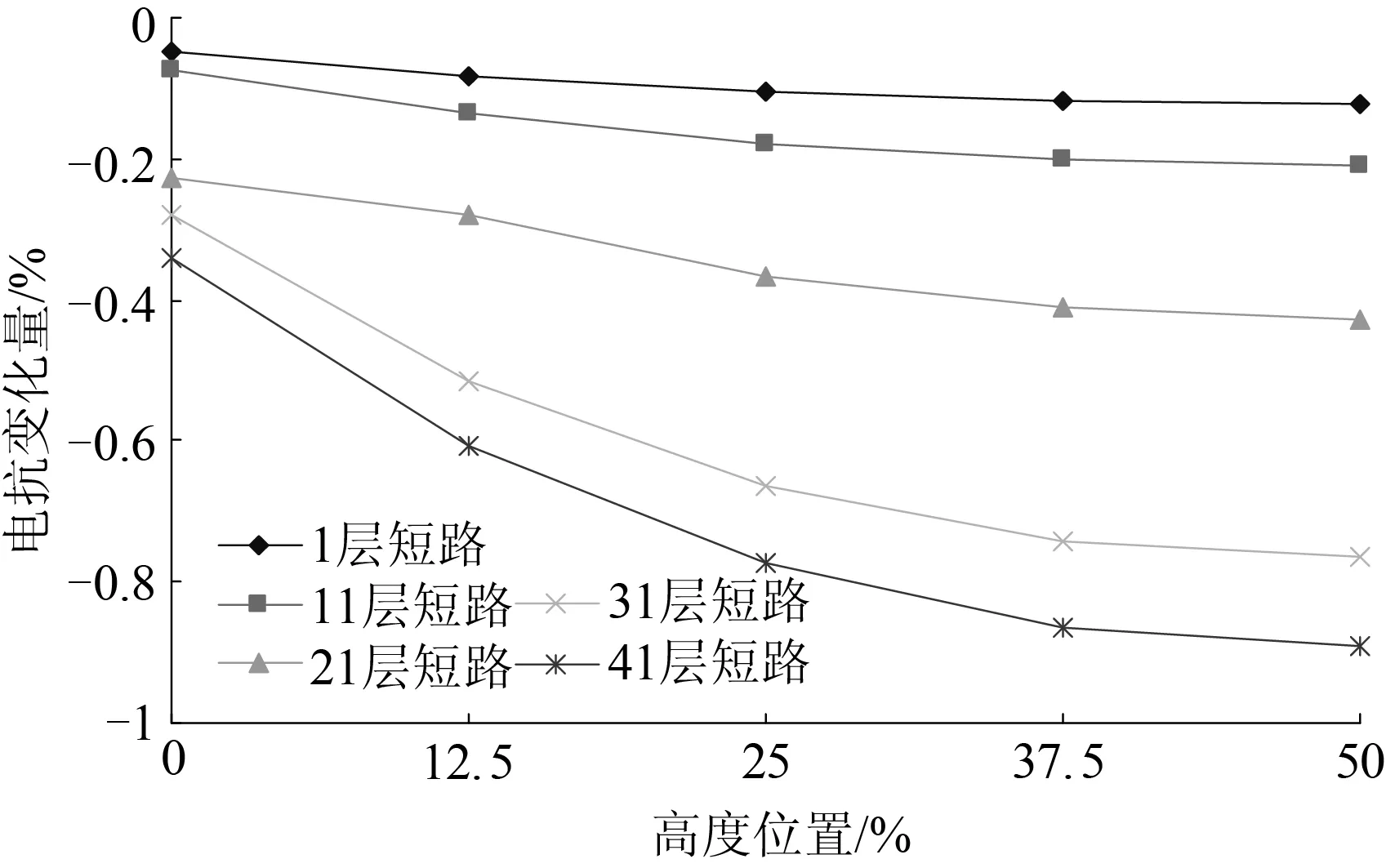

仍然在上述层和轴向位置发生匝间短路,考察电抗器阻抗变化,电阻变化量与短路位置的关系曲线如图3所示,电抗变化量与短路位置的关系曲线如图4所示。匝间短路后,电抗器等值串联电阻发生了显著变化,最大值为1 600%左右。同一层中间位置短路引起的变化量最大,不同层也有差异,外层短路引起的变化量大。

匝间短路后,电抗器等值电抗减小比较小,最大值为0.9%左右。同一层中间位置短路引起的变化量最大,不同层也有差异,外层短路引起的变化量大。

图3 匝间短路故障后电抗器等值电阻变化量

图4 电抗变化量与短路位置的关系曲线

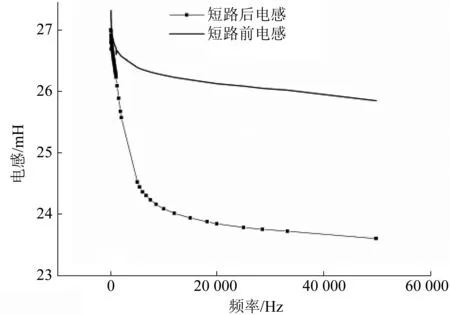

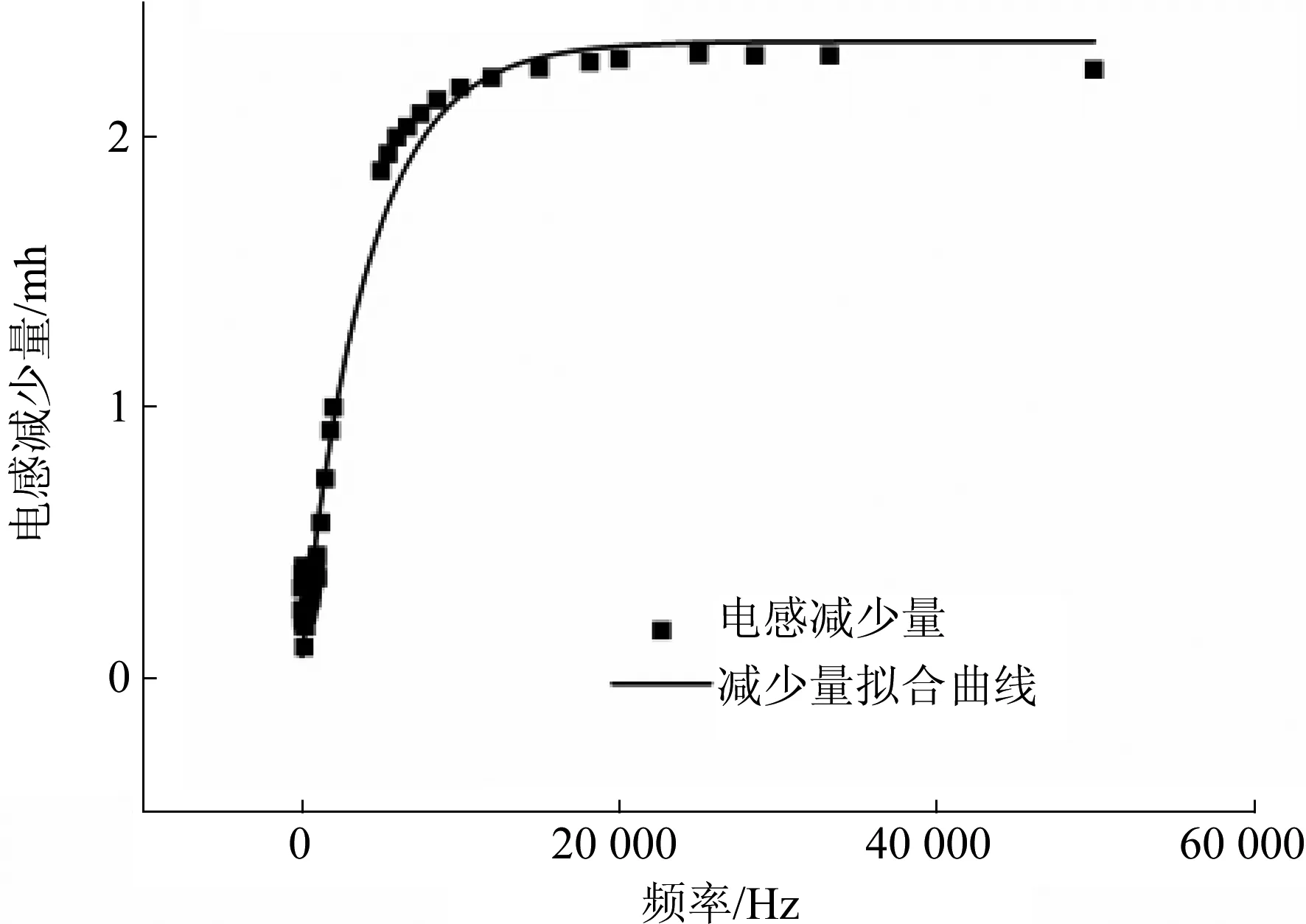

随着电源频率的增加,相同短路匝数的电抗器电感量变化越大,为了了解电源频率对电感量变化的影响,绕制了一个电抗器,对其进行了测量,测量的结果如图5和图6所示。

通过对磁矢位法计算匝间短路故障电感的编程计算,在忽略短路匝间交流电阻的情况下计算电抗器短路前电感为26.18 mH,短路后电感为24.38 mH,对实际电抗器端部短路电感量利用instek LCR-819仪器进行实际测量得到的电感值。

图5 匝间短路故障前后电感量变化曲线

结合图6及匝间短路故障后电感量计算公式可知,实际电感量与仿真电感量变化一致,随着频率增大逐渐增大,并趋于稳定。本文提出的故障状态下干式空心电抗器解析式与实际情况一致。

图6 不同频率匝间短路后电感变化情况

4 结语

在考虑环流对电感量影响过程中,提出干式空心电抗器电感量解析表达式符合实际情况。

对不同频率下干式空心电抗器电感测试发现:随着频率增加,故障前后电感变化增大,对干式空心电抗器匝间绝缘检测建议使用高频方法,以提高对故障测量的灵敏度。由等值电阻计算分析可知,电抗器匝间短路导致等值电阻变化量增加,即可通过相关损耗的监测实现对短路故障的检测。