多自由度齿轮副传动系统动载荷特性影响因素分析

2018-07-04王卫英许永强李尧雷炜玮

王卫英,许永强,李尧,雷炜玮

(1. 南京航空航天大学 机电学院,江苏 南京 210016; 2. 江西洪都航空工业集团有限责任公司,江西 南昌 330024)

0 引言

齿轮传动系统具有传递功率大、转速高、质量轻等特点,但是齿轮的振动却是不可避免的,齿轮的动载荷大小直接影响到齿轮的强度计算、振动和噪声的水平。同时,间隙在齿轮非线性振动中属于强非线性振动因素,会对齿轮的振动造成影响。

20世纪50年代起分别有,Tuplin[1]最先采用集中质量法,研究齿轮的动载荷系数和振动,为齿轮振动的研究提供了新的思路。1958年,Harris[2]采用试验方法得到了齿轮的刚度,并对轮齿的动载荷进行了求解。1988年,Ozguven[3]引入齿轮的时变啮合刚度,研究了单自由度齿轮传动系统的扭振响应。1993年,Hsiang等[4]建立了含输入和输出轴扭转振动的齿轮副4自由度方程,分析了不同转速下系统动载荷系数的影响规律,但其未考虑齿轮支承间隙等因素的影响。2008年,Karpat采用有限元方法计算了齿轮的刚度,利用2自由度动力学模型计算了单对齿轮的动载特性进行了分析。Kahraman等人[5-6]将齿轮的啮合刚度采用矩形波加以描述,引入了刚度激励项,分析了3自由度齿轮传动系统的动载荷特性和动力学特性。方宗德、沈允文等[7]建立了多自由度的行星传动系统的动力学模型,研究了其动载特性及偏心误差对齿轮均载的影响。杨振、王三民等[8]采用集中质量法建立了功率分流式齿轮传动系统的多自由度动力学模型,求解了系统的动载系数。刘梦军[9]建立单对齿轮副间隙动力学模型,对模型的动态特性进行了研究;刘晓宁[10]利用 Floquet理论对3自由度齿轮的稳定性进行了分析。李发家等[11-12]对重合度>2和<2的单对齿轮副在不同转速、阻尼等参数下的齿轮振动的稳定性和分叉特性进行了研究。

本文针对含齿侧间隙和支撑间隙的齿轮副传动系统,建立了4自由度的齿轮副动力学模型,模型考虑了偏心误差、齿频误差、齿侧间隙、支撑间隙和时变啮合刚度的影响,对齿轮副的动载荷特性进行分析。

1 齿轮副传动系统动力学模型

由于齿轮润滑等需要在啮合轮齿之间存在齿侧间隙,齿轮支撑轴承的径向游隙和齿轮轴与齿轮之间配合间隙组成的支撑间隙,齿侧间隙和支撑间隙会对齿轮传动系统造成较大的影响。

图1为含齿侧间隙和支撑间隙的齿轮副传动系统动力学模型,图中K1、K2、C1、C2为齿轮Z1和齿轮Z2的支撑刚度和支撑阻尼;θ1和θ2为齿轮Z1和齿轮Z2的扭转自由度;K(t)为齿轮副的时变啮合刚度;C为齿轮副间啮合的阻尼系数;e(t)为齿轮综合传动误差;b1和b2分别为齿轮支撑间隙的一半;b为齿轮齿侧间隙的一半。

图1所示的齿轮副传动模型具有4个自由度,引入齿轮转动自由度的当量位移,将齿轮的转动自由度转化为沿啮合线方向的当量位移,即:x1=θ1rb1,x2=θ2rb2,rb1、rb2为齿轮Z1和齿轮Z2的基圆半径。

图1所示的齿轮动力学模型的自由度广义坐标X可表示为:

X=(x1,x2,V1,V2)T

(1)

式中,V1和V2分别为齿轮Z1和Z2的沿着支撑方向的振动位移。

廖:在我心中,基本上没有把“谦虚”纳入“美德”范畴.在绝大多数会议上,我会毫无掩饰与顾忌地直言一己之见,往往会使官员身份的组织者与知名学者身份的发言者感觉“不爽”.所以婉拒“访谈”的原因,实际上是由于内心的抵触.

2 齿轮啮合刚度、啮合力和阻尼力计算

2.1 齿轮啮合时变刚度的计算

刚度激励是齿轮振动的重要激励之一,刚度对齿轮的动态特性和轮齿受力有重要的影响。采用文献 [13]提供的Weber方法计算单齿变形,根据齿轮啮合原理对单齿刚度进行叠加得到齿轮沿着啮合线的啮合刚度。

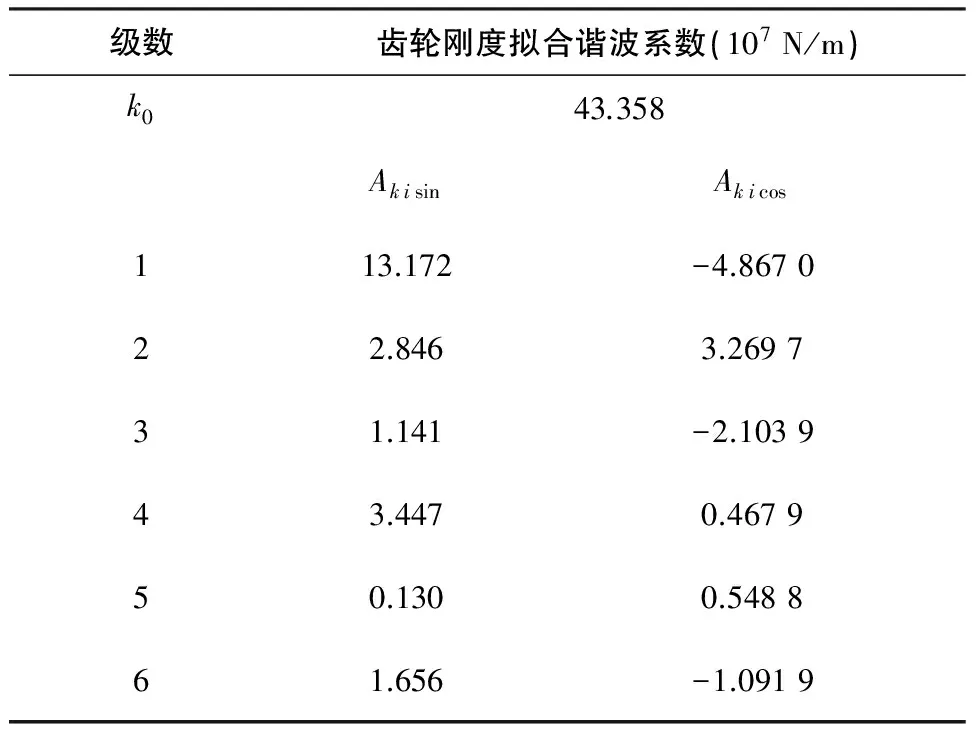

齿轮模型主要参数:齿数Z1=18,Z2=37,模数m=3,压力角α=20°,齿宽b=25mm,齿顶高系数ha=1.0,顶隙系数c=0.25。经计算齿轮啮合刚度随着转速角度的变化曲线,利用6阶的Fourier级数对计算的刚度进行拟合,如图2所示,实线为根据文献计算的啮合刚度曲线,虚线为Fourier级数拟合刚度曲线。啮合刚度拟合公式如式(1)所示,式中的各次谐波参数Akl如表1所示。

则齿轮副的啮合力P(t)为:

图2 齿轮啮合刚度

(1)

式中,k0为齿轮的平均刚度;ω为齿轮的轮齿啮合周期;φZ为齿轮啮合刚度的初始相位角。

表1 齿轮刚度Fourier级数拟合各次谐波参数

2.2 误差和相对位移方程

(3)改善营养结构的原理。有机改良基质富含养分,且养分释放缓慢,可供植物较持久的利用;含有大量的有机质,可以螯合部分重金属离子,缓解其毒性;可改善基质的物理结构,提高基质的持水保肥能力。作物的秸秆也被用作废弃地的覆盖物,秸秆还能改善基质的物理结构,有利微生物的生长,固定和保存氮素养分,促进基质中养分的转化。

萧夫人伸出颤抖的手,她嘴唇哆嗦却没有发出声来,因为她知道只要她出声萧飞羽就会停下离去的脚步,可是……英雄泪从萧飞羽脸上滑落。“孩儿怀念母亲十八年的惦念,也怅然母亲十八从未走出安和庄大门,所以孩儿会为母亲而战。”余音还在,身影已消失书房之外。

由齿轮的传动综合误差为齿频误差和安装误差引起的在齿轮啮合线上的等效位移:

e(t)=Esin(ωt+φ)+E1sin(ω1t+φ1)+E2sin(ω2t+φ2)

(3)

首先,缺乏专业的手语教师。大多数专任教师不懂手语,尽管聘请了少数的手语教师进行课堂手语翻译,但是仅限于部分课程,并且手语翻译教师不能全部理解专业术语或用手语正确传达,会造成课堂授课信息失真。其次,师资队伍不稳定,大部分教师靠其他系教师兼任或外聘企业教师,受外部不确定因素影响大。

引入齿轮副啮合线方向的相对位移,即将转动位移、误差等效位移和齿轮的中心位移转化到啮合线上,其表达式为:

温度传感器为LM75A,它拥有高速I2C接口,不仅温度的感知范围广,而且感知的精度高,而且还支持多个不同的工作模式,通过设置不同的工作模式可以更好地对温度进行监控,对于降低功耗具有很大的帮助。

Xr=x1-x2+V1-V2-e(t)

(4)

四小姐又点点头。走进石警官办公室,石警官又想替四小姐脱大衣,四小姐再次抬抬手。四小姐看着刘雁衡:“我那儿有一套清王府珍藏的古谱,刘先生是否有兴趣帮我看看?”

P(t)=k(t)f(Xr,b)

(5)

式中:k(t)为时变啮合刚度,采用图2和图3所示的拟合刚度。

齿侧间隙和支撑间隙的间隙函数为:

(6)

利用变步长的4阶Runge-Kutta法求解无量纲方程式(8),可以得到无量纲化后方程的时域图,计算齿轮副的动载荷系数,研究参数对齿轮系统的影响。输入功率P=150 kW,支撑刚度K1=2.20×108,K2=3.8×108,位移标称尺度bc=1μm。

齿轮副的啮合阻尼力D(t)为:

(7)

通常来讲,变电设备数量和种类都很多,其性能和结构也各有特点,这就导致运维的工作人员自身的专业知识和技术必须过硬,对于不同的设备特点要能够充分把握。在作业时通常会受到恶劣天气和环境的影响,经常要进行露天作业,以及设备内的作业,例如电抗器和大型变压器等,还有些要在电缆沟下进行作业以及立体的作业,这些因素都是变电运维工作具有复杂性的诱因。

ζ为齿轮副的啮合阻尼比,k0为平均啮合刚度。

2.3 齿轮副传动系统动力学方程

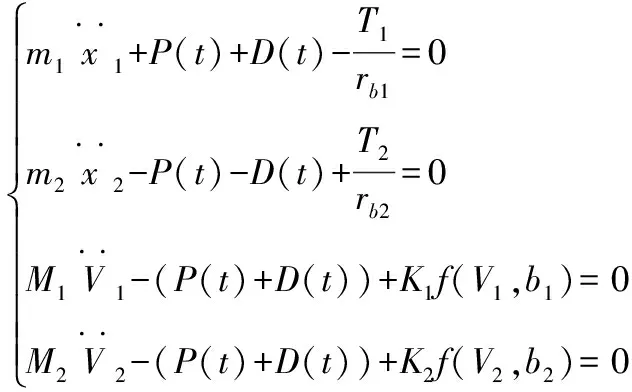

由图1所示的4自由度齿轮传动系统动力学模型,其动力学微分方程为:

(7)

式中:T1和T2分别为两个齿轮的转矩;rb1和rb2分别为齿轮Z1和齿轮Z2的分度圆半径;m1和m2分别齿轮Z1和齿轮Z2的当量质量;其中m1=J1/rb12,m2=J2/rb22,J1和J2分别为齿轮Z1和齿轮Z2的转动惯量;M1和M2为齿轮Z1和齿轮Z2的质量;K1和K2为齿轮Z1和齿轮Z2的支撑刚度。

啮合齿轮副间的啮合力由构件在啮合线上的相对位移和啮合刚度确定。啮合线上的相对位移由齿轮各种误差(如偏心误差、齿频误差)的等效位移,齿轮的中心位移的等效位移和齿轮啮合线上的相对转动位移组成。

3 间隙对齿轮传动系统动力学特性影响

式中:Xn为间隙函数,Xn=Xr,V1、V2,bi为齿侧间隙b和支撑间隙b1和b2。

3.1 传动误差对动载荷系数的影响

当齿轮的齿频误差E=1μm,安装误差E1=E2=5μm,支撑间隙b1=b2=1μm齿侧间隙b=10μm时,齿轮副的动载荷系数随着转速的变化规律如图3所示。

2.外用杀虫药分为专杀型、通杀型两类杀虫药。指环虫、三代虫驱杀药物甲苯咪唑严禁在鳜鱼及珍珠、蚌养殖池使用;代森铵类严禁用于乌鳢、鳜鱼及甲鱼养殖池塘;重金属离子类如硫酸铜慎用于无磷鱼及鳜鱼养殖池塘;硫酸亚铁严禁用于乌鳢养殖池塘。

本研究所有数据均通过统计学软件SPSS20.0统计处理,计数资料以n(%) 表示,用χ2检验;计量资料用(±s)表示,用t检验,若P<0.05,提示差异有统计学意义。

图3 b=1 μm时齿轮副的动载荷系数随着转速的变化曲线

由图3可知,齿轮的动载荷系数随着转速的增加变大,系统在转速为Ω=1.0时动载荷系数最大5.077。齿轮系统在低速下动载荷系数较小,当到达高转速后(Ω=1.0以后区域)齿轮的动载荷系数明显增加。

式中:E为齿频误差,φ为齿频周期的初相位角;E1和E2分别为齿轮Z1和齿轮Z2的安装误差,φ1和φ2分别为齿轮Z1和齿轮Z2安装误差初相位,ω1和ω2分别为齿轮Z1和齿轮Z2的转动角速度。

仅改变齿频误差,当E=5μm时,齿轮副的动载荷系数随着转速的变化规律如图4所示。

图4 b=5 μm时齿轮副的动载荷系数随着转速的变化曲线

由图3和图4可知,齿频误差在高转速下对齿轮的动载荷系数的影响较为明显,在低转速下的影响较弱。在转速Ω=1.0附近,动载荷系数出现了跃迁,在高速转速区域动载荷系数一直在较大的水平下波动。

所谓先进性,就是在与其他同类事物进行相互比较之后,该事物自身所具备的独特长处和优势。然而随着时代的发展,事物原来具有的先进性可能会逐渐减弱,渐渐消失,甚至可能会走向落后。中国力量的先进性体现在他们的成员中总是包含着当时社会最进步、最有觉悟的人群,中国共产党是中国力量先进性最具体、最鲜明的体现。

仅改变两齿轮的偏心误差E1=E2=50μm时,齿轮副的动载荷系数随着转速的变化规律如图5所示。

图5 偏心误差对齿轮副的动载荷系数影响曲线

由图5可知,当增加齿轮的偏心误差时,在低转速下齿轮的动载荷系数变化不大,但是在高转速区域,偏心误差对动载荷的影响变大。

由图3-图5可知,在高转速区域齿轮系统的齿频误差对齿轮的动载荷系数影响较偏心误差显著;在低转速下误差对动载荷系数的影响不显著。因此,在高速齿轮的设计生产时,应当重视齿频误差的影响。

根据引理2,算法2给出了系统反例生成算法,算法2中的ξt(s)表示在时刻t状态为s的所有单个路径中概率最大的路径的第t-1个状态,将M的最大可能执行路径投影到系统模型H上从而获得系统的最大可能执行路径.

3.2 齿侧间隙对动载荷系数的影响

相对于图3的计算参数,仅改变齿侧间隙参数,当b=50μm时,齿轮副的动载荷系数随着转速的变化规律如图6所示。

图6 b=50 μm时齿轮副的动载荷系数随着转速的变化曲线

由图3与图6对比可知,齿轮副系统的动载荷系数发生较大的增加,同时齿轮的动载荷系数随着转速的变化曲线也出现了较大的变化,在Ω=1.0之后的高速区域动载荷系数变化最大,未出现图3中的下降趋势,增大的趋势明显。

为进一步全面研究齿侧间隙对齿轮的动载荷系数的影响,现取量纲一转速Ω=1.0位置,改变齿轮的齿侧间隙,动载荷随着齿侧间隙的变化曲线如图7所示。

图7 Ω=0.6时齿轮副动载荷系数随齿侧间隙变化曲线

由图7可知,随着齿侧间隙的增加,齿轮副的动载荷出现了近似为线性的增加,同时在齿侧间隙在5×10-5之后区域,系统的动载荷系数增加速率变大。因此,兼顾齿轮润滑效果,选择较小的齿侧间隙对降低齿轮的振动具有显著的效果。

3.确保网络餐饮业食品安全监管工作的正常运营。严格按照相关要求进行网上餐饮业的审核监管工作,提升网上餐饮业的入门标准,对申请单位进行相关的审核与考察,认真检查餐饮单位的食品经营许可证、食品类别以及配送情况等。进一步强化网络餐饮业食品来源的监督管理,认真核对网络餐饮部门的采购凭证及发票等。不仅如此,还应该重点监督网络餐饮业食品采购数据的真实性,进一步评估网络餐饮服务食品安全性,及时发现各项问题。不断加大网络餐饮业的加工配送监督管理力度,不能直接给消费人员配送生食、冷加工的甜点等,需要严格按照相关要求落实食品加工工作,从根本上确保网络餐饮业的食品安全性。

3.3 支撑间隙对系统的影响

相对于图3的计算参数,仅改变齿轮的支撑间隙,齿轮副系统的动载荷系数,如图8所示。

由图8-图10可知,当改变齿轮的支撑间隙时,齿轮副传动系统,在低转速下动载荷系数变化不大,在高转速下齿轮的动载荷系数变化加大,随着支撑间隙的增加,系统的动载荷系数变大,系统的振动和冲击增加。

图8 主动齿轮支撑间隙对动载荷影响曲线

图9 从动齿轮支撑间隙对动载荷影响曲线

4 结语

建立了多自由度的齿轮副传动系统的动力学模型,模型主要考虑了支撑间隙、齿侧间隙、时变啮合刚度和多种误差的影响。采用4阶Runge-Kutta法对模型在不同的参数下的动载荷系数进行了分析,主要结论有:

图10 主动和从动齿轮支撑间隙对动载荷影响曲线

1)齿轮传动误差在高转速区域对齿轮系统的动载荷具有较大的影响。齿轮的传动误差会加剧齿轮的振动和噪声,其中齿频误差的影响相对于偏心误差对动载荷的影响更为突出。

2)齿侧间隙对齿轮系统的动载荷同样具有较大的影响。随着齿侧间隙的增加,齿轮的副在某转速下的动载荷出现了近似为线性的增加;在高速区域齿侧间隙对动载荷系数的影响更加突出。

3)齿轮的支撑间隙在低转速下对动载荷系数的影响较小,在高转速下支撑间隙对齿轮的动载荷系数影响增大,随着支撑间隙的增加,齿轮系统的动载荷系数变大,齿轮的振动和冲击增加。

[1] Tuplin W A. Gear Tooth Stresses at High Speed [J]. Proceedings of Institution of Mechanical Engineers,1950, 16:162-167.

[2] Harris S L. Dynamic loads on the teeth of spur gears[J]. Proceedings of the Institution of Mechanical Engineers, 1958, 172:87-112.

[3] Ozguven H N, Houser D.R. Mathematical models used in gear dynamics-a review[J]. Journal of Sound and Vibration, 1988. 121(3) :383-411.

[4] Hsiang His, Jifeng Wang, Fred B Oswald, etc. Effect of Extended Tooth Contact on the Modeling of Spur Gear Transmissions[R]. NASA ARL-CR-159, 1993.

[5] Kahraman A, G.W. Blankenship. Interactions between commensurate parametric and forcing in a system with clearance[J]. Journal of Sound and Vibration, 1996, 194 (3) :317-336.

[6] Tamminana V K., Vijayakar S, Kahraman A, A study of the relationship between the dynamic factors and the dynamic transmission error of spur gear pairs[J]. Journal of Mechanical Design, 2007, 129(1) :75-84.

[7] 方宗德, 沈允文, 黄镇东. 2K-H行星减速器的动态特性[J]. 西北大学学报, 1990, 4(4) :361-370.

[8] 杨振, 王三民, 范叶森. 一种新型功率分流齿轮传动系统动态特性研究[J]. 机械设计与制造, 2007, 8:99-101.

[9] 刘梦军. 单对齿轮系统间隙非线性动力学研究[D].西安:西北工业大学, 2002.

[10] 刘晓宁, 王三民,沈允文. 三自由度齿轮传动系统的非线性振动分析[J]. 机械科学与技术, 2004, 23(10):1191-1193.

[11] 李发家, 朱如鹏, 鲍和云,等. 高重合度与低重合度齿轮系统动力学分岔特性对比分析[J]. 中南大学学报, 2015, 46(2):465-471.

[12] Li Fajia, Zhu Rupeng, Bao Heyun, etc. The Analysis on Influence of Nonlinear dynamics characteristics for single gear pair with support clearance caused by contact ratio [J]. Journal of Vibration Engineering & Technologies, 2015, 3(5):551-563.

[13] 颜海燕, 唐进元, 宋红光. 直齿轮轮齿变形计算的数值积分法[J]. 机械传动, 2005, 29(2) :7-9.