安庆石化100万吨/年催化柴油加氢转化装置首次开工总结

2018-07-04刘庆

刘庆

(中国石油化工股份有限公司安庆分公司,安徽安庆246001)

催化裂化柴油是我国商品柴油池中的重要组成部分,其特点是芳烃含量高、硫和氮杂质含量高、烯烃含量高、十六烷值低、氧化安定性差等。为提高劣质催化裂化柴油的使用价值,石油化工科学研究院(以下简称石科院)开发了LCO生产高辛烷值汽油以及BTX组分的加氢裂化RLG技术。该技术以100%催化裂化柴油(即LCO)为原料,采用加氢裂化工艺过程,通过控制芳烃转化途径,将LCO中大分子、低价值的芳烃转化为小分子、高价值的苯、甲苯及二甲苯等高辛烷值汽油调合组分。

中石化安庆分公司(以下简称安庆石化)现有3套催化裂化装置,年产催化裂化柴油约100万吨/年。为适应国内快速的柴油质量步伐,以及降低柴汽比的市场需求,安庆石化新建一套RLG装置加工催化裂化柴油,该装置由中国石化工程建设有限公司设计及承建。装置公称规模为100万吨/年,年开工8400h,水力学操作弹性60%~110%。

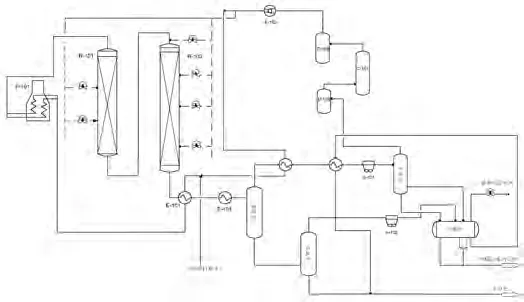

1 装置工艺流程

RLG装置流程简图如图1所示,原料油经反应进料泵升压与氢气混合,经加热炉预热后,依次进入加氢精制反应器和加氢裂化反应器。劣质LCO在氢气气氛下依次与加氢精制催化剂和加氢裂化催化剂接触、反应。加氢裂化反应器的反应产物先与混氢原料油换热,再进一步经反应产物蒸汽发生器降温后进入热高压分离器进行气液分离。热高分气经冷却后进入冷高压分离器,在冷高压分离器中进行气、油、水三相分离。热高分油经热低分进入分馏系统分离得到汽油调合组分和柴油产品。

图1 催化裂化柴油加氢转化装置工艺流程

2 开工过程

安庆石化100万吨/年RLG装置建成后,经历了反应系统热态考核、催化剂装填、干燥和氢气气密、催化剂预硫化、钝化及切换原料等过程。

2.1 反应系统热态考核

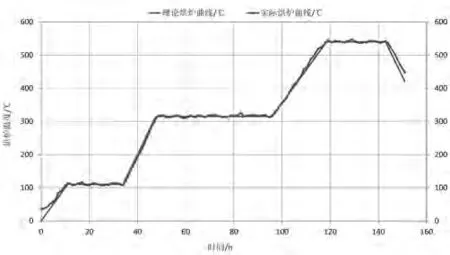

为考核装置加热炉、反应器内构件、高压换热器、高分和高压空冷等关键设备是否符合安全生产要求,检查和试验仪表的灵敏度,该装置对高压临氢系统和高温部位进行热态考核。2017年8月7日,启动循环氢压缩机K-102,建立反应系统气路循环。8月8日,反应炉F-101开始烘炉,同时进行该系统热态考核。8月15日,F-101烘炉、热态考核结束。图2为烘炉曲线。

由图2可见,烘炉升温过程严格按照理论烘炉曲线进行,共耗时150h。

2.2 催化剂的装填

图2 RLG装置热态考核期间烘炉曲线

RLG装置的催化剂装填自2017年8月18日开始,至8月24日结束。精制反应器分别装入RG-20保护剂1.4t、RG-30A 保 护 剂 2.2t、RG-30B 保 护 剂 2.3 t、RN-411精制剂85.1t、惰性瓷球15.6t;裂化反应器分别装入RHC-100裂化剂83.8t、RN-411精制剂7.2t、惰性瓷球 29t。

2.3 催化剂干燥及氢气气密

2017年9月6日至9月10日催化剂干燥,9月11日至9月13日反应系统氢气气密试验,并在较短时间内顺利通过。9月14日进行急冷氢试验及紧急泄压试验。

2.4 催化剂预硫化

该装置催化剂的预硫化采用干法预硫化,硫化剂二甲基二硫(DMDS)。由于设备故障,预硫化过程共分两次进行:

2017年9月15日10:00时,开启注硫泵,调节注硫速率220kg/h,待催化剂床层温度稳定后,向175℃升温。9月15日至16日凌晨,反应器入口温度控制在215℃,恒温待H2S穿透床层。16日12:00,循环氢中H2S浓度10μL/L。此时,硫化剂注入量约占理论量的40%。9月17日,在230℃恒温结束,反应系统计划继续升温时发现高压空冷泄漏,反应器停止升温,撤压处理,停止注DMDS。

待高压空冷处理完毕,2017年11月6日重新开始预硫化。11月6日18:00开始注硫化剂,注硫量150kg/h,22:30提高注硫量至300kg/h。11月7日3:30检测到循环氢中硫化氢浓度2500μL/L。11月8日18:00,反应器入口温度达到355℃,开始8h恒温。11月9日3:00,360℃恒温结束,完成催化剂预硫化。恒温期间,硫化氢浓度30000~45000μL/L。此次催化剂预硫化过程进行57h,共注入 DMDS22t。

2.5 催化剂的钝化及切换原料

11月10日8 :00,反应系统降温至150℃恒温待命,10:47启动原料油泵P102引低氮油进装置。12日9:18启动低压注水泵P109,注水量10t/h,11:00反应器入口开始以5℃/h升温。至14日8:00,R101反应器入口温度升高至280℃,准备切换催化裂化柴油。

11月16日,当催化裂化柴油进料切换至30t/h时,外购氢气中断,10:00反应系统紧急降温,中断切换进料过程。

12月26日重新开工,12月29日开始切换催化柴油,2018年1月1日产品柴油合格,1月3日稳定汽油产品合格。2018年1月6日全部切换为催化柴油,催化柴油总量为90t/h,转化率18%。

3 装置运行情况

安庆分公司RLG装置自2018年1月1日起,开始按RLG模式加工100%催化裂化柴油,生产高辛烷值汽油和部分低硫清洁柴油调合组分。图3为RLG装置开工初期反应压力和平均反应温度的变化趋势,图4为R101和R102反应器压降变化趋势。

图3 RLG装置操作压力和平均反应温度

图4 RLG装置反应器压降变化趋势

由图3可见,该装置R101反应器入口压力维持在7.0~8.0MPa,2018年1月期间,精制催化剂和裂化催化剂平均反应温度提温略快,其中,精制催化剂平均反应温度由355℃提温至365℃,裂化催化剂平均反应温度由373℃提温至380℃。而进入2018年2月后,精制、裂化催化剂平均反应温度均趋于平稳。根据文献可知,柴油加氢处理催化剂失活经历初期的快速失活和中期缓慢失活两个阶段[1-2]。一般认为,初期的快速失活在开工初期3个月。结合本装置催化剂运行情况看,RLG技术配套催化剂可在短时间内实现稳定运行。由图4反应器压降变化趋势看,两台反应器压降均较为稳定。由图3和图4反应器入口压力趋势可见,在2018年2月,有一段时间维持反应器入口压力为7.5MPa,主要原因是新氢压缩机活塞环磨损较快,为维持装置稳定运转,在备件期间,装置压力维持在相对稳定的状态。

图5为进料量与产品分布情况,图6为产品汽油RON和S含量变化趋势。由图5可见,经过约1.5个月调整及优化,该装置自2018年2月中旬后逐渐转入稳定运行状态,液化气收率仅约3%,产品汽油收率达到50%,产品柴油收率降至50%以下。从图6可以看出,产品汽油RON在2018年1月29日达到90以上后,一直维持在91~92,产品汽油硫质量分数在2μg/g。

图5 RLG装置进料量和产品分布

图6 产品汽油RON和S含量变化趋势

图7为原料LCO和产品柴油LCO硫质量分数的变化趋势。图8为R101反应器内各床层温升变化趋势。图9为LCO原料和产品柴油十六烷指数及密度变化趋势。由图7可见,2018年3月12日原料LCO硫含量突然增加至3900μg/g左右,产品柴油S质量分数依然小于2μg/g。其中,原料LCO硫含量的骤升主要是由于渣油加氢装置换剂停工,劣质原料未经渣油加氢直接进入催化裂化装置,导致原料LCO的S质量分数增加。由图8可见,原料LCO中硫质量分数从1000μg/g提高至4000μg/g,精制段催化剂总温升增加,主要来自于一床层温升增加约6℃,这部分温升增加主要来自于脱硫反应。由此可推算,原料LCO的硫质量分数平均每增加1000μg/g,精制反应器一床层温升增加约2℃。

图7 原料LCO和产品柴油S质量变化趋势

图8 R101反应器内各床层温升的变化趋势

由图9原料LCO和产品柴油十六烷指数及密度变化趋势可见,经RLG技术加工后,产品柴油20℃密度降至 0.87~0.88g/cm3,较原料 LCO 20℃密度 ~0.935g/cm3降低0.054g/cm3以上,产品柴油十六烷指数较原料LCO提高9.0~14.9个单位。

图9 原料LCO和产品柴油十六烷指数及密度变化趋势

图10 RLG装置加工LCO累计量及汽油产量

图10给出了RLG装置加工LCO累计量及汽油产量。由图10可知,该装置自开工以来,累计加工劣质LCO 20万吨,生产汽油调合组分8万吨,同时兼顾生产柴油调合组分10.29万吨。若2018年1月生产调整阶段不计,该装置自2018年2月以来,累计加工劣质LCO达14.02万吨,生产高辛烷值汽油调合组分5.70万吨,同时兼顾生产低硫清洁柴油调合组分6.91万吨。安庆石化采用RLG装置后,全厂消灭普柴,全面实现生产车用柴油,大大提高了经济效益。

4 装置目前存在的问题

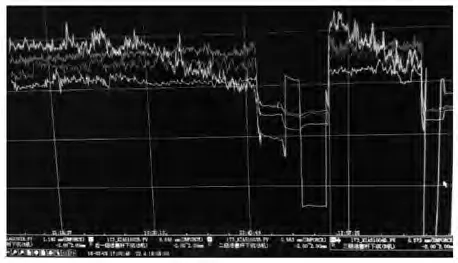

4.1 新氢机活塞杆下沉

催化柴油加氢转化装置反应系统提压操作后新氢机前一级活塞杆下沉加快,如图11所示。从现象分析为活塞环磨损较快,主要是新氢机切换频繁。因此,2018年2月中旬以后,采取降压操作,反应系统压力控制在7.0MPa。经分析,初步判定为活塞环质量问题。3月15日更换进口活塞环后,反应系统提高操作压力。

图11 新氢机前一级活塞杆下沉现象

4.2 C6塔底热源

RLG装置在设计阶段充分考虑了热量的回收利用,C6塔顶重沸器采用精制柴油为热源。装置开工后发现,精制柴油流量波动带来C6塔底热源波动大,导致C6塔操作不稳,稳定汽油中苯含量偏高。经研究分析,主要是由于以下装置的优化操作带来的影响:

(1)RLG装置开工后,为进一步消减柴油组分,优化全厂产品结构,安庆石化采用RLG-LTAG技术联合,将RLG产品柴油给催化裂化装置直供料,进一步提高汽油产量。由于催化裂化装置进料要求200℃以上,且供料量达20t/h,约占RLG产品柴油的50%。这部分供催化裂化装置的RLG产品柴油的波动,直接影响C6塔的稳定操作。

(2)RLG技术配套催化剂选择性好,液化气产量较设计值低,轻石较设计值偏高,带来C6塔进料是设计的150%,导致塔底负荷增加。

4.3 空冷A-208

装置运行中发现,空冷A-208A/B温度变化,影响稳定塔压力波动,从而影响稳定汽油及液化气的产品质量。经研究分析发现,主要原因是,在原设计工况下液化气量为8吨,而实际开工发现RLG技术配套催化剂选择性好,液化气产量仅3吨,塔顶调节阀选型偏大。当环境温度变化时,明显影响空冷A-208冷后温度,从而造成稳定塔压力波动。空冷A-208A/B准备增加变频。

5 结论

安庆石化新建100万吨/年RLG装置生产调节过程中,产品分布及产品性质好,实现了消减劣质LCO的目的。RLG装置加工劣质LCO可以生产3%的液化气、45%~50%的汽油调合组分及40%~50%的柴油调合组分。其产品汽油RON达92,硫质量分数小于2μg/g。产品柴油十六烷指数提高9.0~14.9个单位,密度降低至0.87~0.88g/cm3,硫质量分数小于1μg/g。安庆石化RLG装置开工运行后,实现了全面消灭低价值柴油产品,全厂生产国V柴油。