ZM6铸造镁合金在空间飞行器主承力结构中的应用研究

2018-07-04李成祥李海岩张耀磊

李成祥,李海岩,张耀磊,王 彬,郭 剑

(中国运载火箭技术研究院研究发展中心, 北京 100076)

轻质化设计作为国内外航天领域重点发展的技术方向之一,是提高导弹武器和空间飞行器机动能力、飞行速度、射程及有效载荷的重要途径。镁合金是目前可工程化应用密度最小的金属结构材料,具有比重轻、比强度及比刚度高、阻尼性及切削加工性好、导热性好、电磁屏蔽能力强和易于回收等性能优势[1]。因此将镁合金材料应用于空间飞行器结构,实现轻质化设计,无疑会显著提高飞行器的机动能力。然而,镁合金化学性能极其活泼,存在耐蚀性差、燃点低、易氧化等缺点,铸件容易形成缩松和热裂纹,成品率低。这些缺点限制了其在航天领域的应用。

1 某空间飞行器主承力结构

某空间飞行器采用整体式主舱段作为主承力结构,上/下安装板为辅助承力结构,承受地面运输、吊装、火箭运载段和空间飞行段等环节产生的各种静、动载荷,保证结构的完整性;为各系统和单机提供完整的安装空间和良好的安装精度,同时保证可靠的连接强度与刚度,给各电子产品提供良好的工作环境。

主舱段为柱形承力壳式结构,既是主承力结构,又是外形结构,由舱壁、上/下法兰端框、中间安装板及基准盒组成,舱段总高588 mm,外包络直径630 mm。舱壁为16面棱柱结构,壁板厚3 mm,中间安装板厚10 mm。上法兰为外翻边结构,与上安装板相连接。下法兰端框为内外法兰结构,内法兰与下安装板相连接,外法兰与转接框相连接。为了满足产品吊装、测量及停放运输要求,主舱段上法兰设计了4个基准盒,作为产品加工、检验、装配、测量的基准,见图1。

主舱段是典型的薄壁结构件,为了满足整体结构轻质化、小型化的要求,提高产品的机动性,摒弃传统采用铸造铝合金作为主承力结构材料,采用ZM6镁合金整体铸造后再精密机械加工的成型方案。镁合金在主舱段中的应用,优点有:

1) 镁合金密度较低,与铝合金相比,镁合金材料的应用可使主舱段减轻5kg左右;

2) 主舱段内部装有精密的电子产品,镁合金材料具有较高的振动阻尼容量,有极好的吸收能量的能力,可吸收振动和噪音,保证设备正常工作;

3) 镁合金切削阻力小,可采用较大的切削速度加工,有较高的稳定性,铸件有较高的加工精度,有利于满足动力系统的安装精度[2];

4) 在100 ℃以下,镁合金可以长时间保持尺寸的稳定;体积收缩仅为6%,冷却至室温的线收缩率为2%左右;在负载情况下具有良好的蠕变强度,这一特性能保证舱体结构工作稳定;

5) 镁合金具有优于铝合金的磁屏蔽性能、更良好的阻隔电磁波功能,能提高飞行器的抗干扰能力,增强对抗能力。

2 铸造镁合金舱体制造

2.1 铸造工艺

整体舱段采用ZM6镁合金,为II类铸件,100%探伤,100%荧光检验。相对铝合金材料,ZM6镁合金密度小,液态金属的热焓量低,结晶温度范围达到120 ℃,合金凝固以粗大树枝晶为主。另外,产品高度和直径尺寸相近,侧壁薄,中间板厚,采用常规低压铸造法,从一个方向(自下而上)充型补缩,铸件无法得到有效补缩,易于出现缩松、裂纹缺陷。镁合金结晶温度范围宽,缩松倾向严重,铸造时热裂倾向比铝合金大,在熔化、浇注及温度控制等方面都比铝合金要求严格,不能完全依靠压力补缩。镁合金液易氧化燃烧,浇注过程必须在保护状态下进行。浇注系统的截面积不宜太大,结晶保压时间不能太长,否则容易引起燃烧[3]。由于镁合金材料属于轻金属材料,化学性能极其活泼,镁合金铸造成形技术存在一定技术难度,其工艺流程如图2所示。

根据铸件结构特点和镁合金结晶温度范围相对较宽的特性,设计了低压铸造工艺。综合低压铸造和缝隙式浇注的优点,缝隙浇道分布在铸件外壁上,铸件上部增设冒口,关键部位加入冷铁加速凝固细化晶粒,使铸件整体趋于同时凝固[4]。金属液在压力作用下以底浇的方式注入型腔,铸件边凝固边补缩,铸件组织更致密,充型平稳,充型速度可控。浇注后,整个铸件在高度上的温度分布是上高下低,有利于自下而上顺序凝固。特别是在薄壁部位,采用快速浇注、高浇注温度和铸件周围密集分布浇口避免滞流,保证熔体平稳流动,保证分散充型。在浇道口附近局部趋于顺序凝固,以便通过缝隙浇道补缩,获得内部组织合格的铸件[5]。采用退让性好的树脂砂,在砂芯中部添加填料,保证型芯的退让性,可有效克服铸件的热裂和偏析缺陷。

镁合金熔体性质非常活泼,容易和周围介质中的氧气、氮气和水发生反应,熔炼温度一般为650~750 ℃,在高于850 ℃时熔体表面会自燃。在镁合金熔炼过程中,通过采用熔剂保护、气体保护或两者结合的保护技术,阻止镁与氧发生反应,产生燃烧、爆炸现象;同样,镁合金浇注、冷却过程需在气体保护状态下进行[6]。

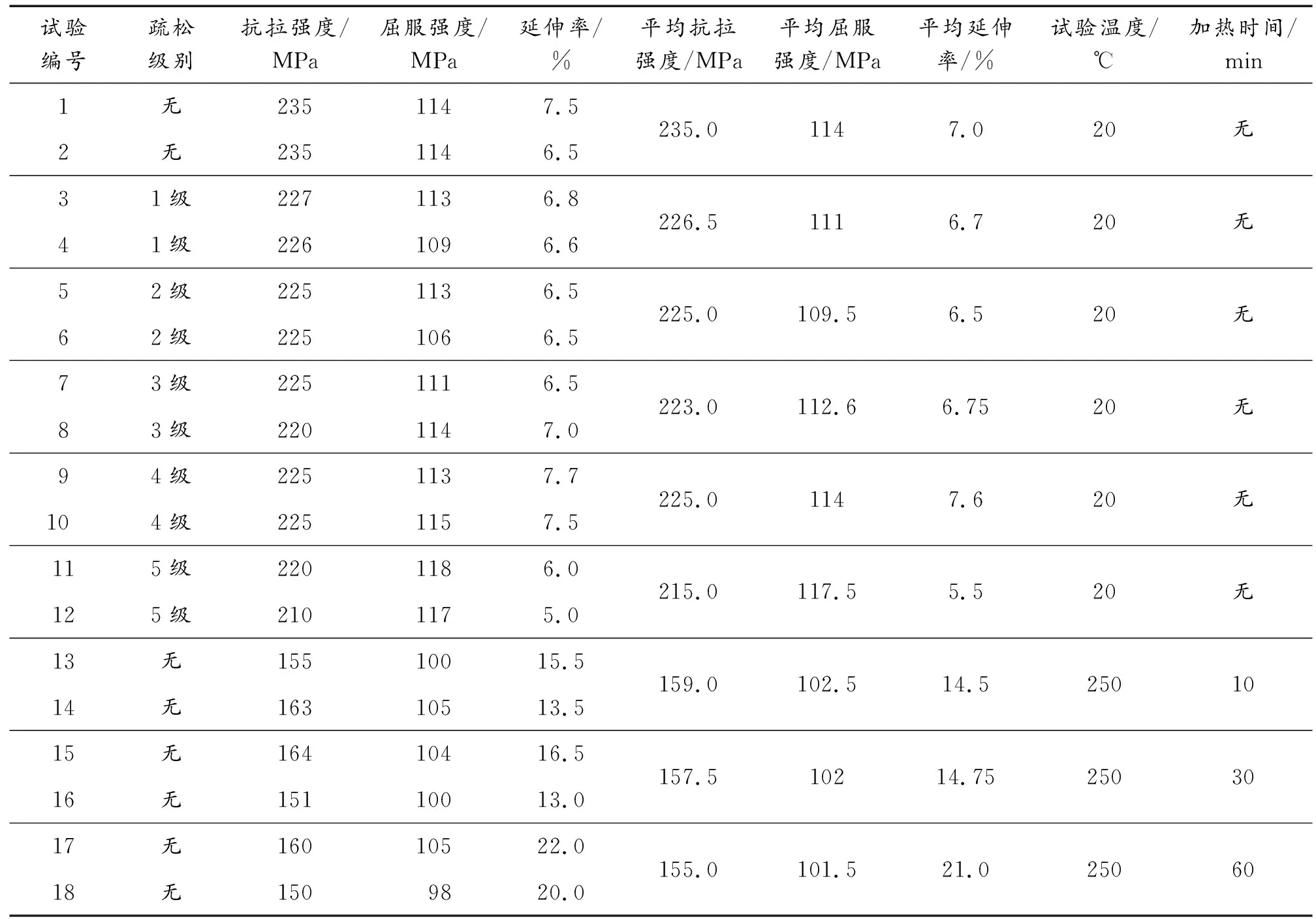

由于金属液补缩不足,镁合金铸件在晶界及枝晶网络间等地方容易产生尺寸细小且分散的疏松,对力学性能会造成不良影响。按照QJ168—85标准要求,II类铸件疏松级别应不大于3级。为掌握不同疏松级别缺陷对力学性能影响,从镁合金铸件缺陷部位取下材料,加工成试棒进行拉伸试验,测量数据见表1。从表1数据可以看出,相近疏松缺陷材料的力学性能差别不明显,随着疏松级别加大材料力学性能呈变差趋势,高温条件下的力学性能比室温条件下差,随着处在高温环境下的时间加长,力学性能变差[7]。

表1 镁合金铸件试棒拉伸试验力学性能检测结果

2.2 机械加工

主舱段属薄壁型复杂结构,加工时易发生变形,而且尺寸精度要求高。镁合金具有良好的切削加工性能和散热性能,其切削阻力远小于其他金属,产生的热量能迅速扩散到零件的各个部位从而散发,可实现加工过程中零件的变形量小[8]。为保证产品加工精度,选用先进的数控铣加工中心进行加工,并制定了专用的定位工装,保证产品加工过程中不发生颤动和大变形。通过研制攻关,掌握了镁合金材料的加工特性,确定了主舱段复杂结构的加工工艺,生产出合格的整体式镁合金结构件,见图3。在加工过程中,还有以下5项注意事项[9]。

1) 为了提高镁合金零件的力学性能和消除零件加工后的残余应力,需对零件进行热处理;

2) 高速切削时往往会使金属切屑的温度高达700~1 000 ℃,此温度足以引燃镁屑,因此,镁合金舱体加工过程中,要控制好切削速度;

3) 镁合金材料在切削加工过程中一般不需要切削液,只有在钻、镗深孔等排屑不好的情况才需要切削液。切削液使用黏度较低的矿物油。禁止使用普通的冷却液,以免冷却液中的水与镁合金发生化学反应,引起火灾和爆炸事故;

4) 暴露于空气中的镁合金产品表面极易发生氧化,当工件处于工序间等待超过两周时,须进行表面处理,防止工件被腐蚀;

5) 要及时清理机床内及其周围的切屑,避免镁合金在加工过程中起火,引起安全事故。

2.3 表面处理技术

镁是负电性较高的金属之一,耐蚀性较差,镁合金的氧化膜不致密,不能对内部起保护作用,在干燥的空气中具有耐腐蚀性,需要在铸造、加工工序间保持工件干燥,加工超过两周应进行工序间表面保护,加工完成后进行最终防护处理[10-11]。

镁合金防护工艺方法主要有化学氧化、阳极氧化、有机涂层和金属涂层等。化学氧化处理是目前镁合金最常用的表面处理方法。由于化学氧化处理生成的氧化膜层是表面微孔结构,厚度约3 μm,膜层硬度较低,颜色为深褐色,膜层的形貌如图4(a)所示,用光学显微镜观察存在龟裂现象,易划伤脱落,不能作为产品的最终防护措施,可用于镁合金加工过程中或短时间存放时的临时表面防护处理,生成化学氧化膜层的主舱段产品见图5(a)。镁合金阳极氧化处理生成的氧化膜层与化学氧化处理的膜层类似,其致密性差,也不能作为产品的最终防护措施[12]。

主舱段最终防护采用等离子体微弧阳极氧化技术,使用双向脉冲微弧氧化电源提供能源,电解液成分为硅酸钠、氢氧化钠和丙三醇,通过控制工艺参数有效降低起弧电压和氧化电流,实现工程应用。镁合金微弧氧化膜层大致由疏松层、致密层以及过渡层构成,疏松层陶瓷膜组织较为疏松,厚度较大,存在一些孔洞;致密层陶瓷膜组织致密;过渡层与基体金属紧密结合[13]。与普通的化学氧化及阳极氧化膜相比,微弧氧化膜的空隙小,空隙率低,生成的膜与基体结合紧密、质地坚硬、分布均匀。膜层形貌如图4(b)所示,其孔洞绝大部分为非穿透性,厚度达到10 μm左右,具有更高的耐蚀耐磨性能[14]。

主舱段通过等离子体微弧阳极氧化处理,表面形成灰白色陶瓷层,表面硬度大于HV750,形成的防护膜层表面光滑、致密,厚度均匀,结合力强,生成微弧氧化膜层的主舱段产品见图5(b)。试样按GJB 150.11A—2009标准进行盐雾腐蚀性能评价,在NaCl浓度为5%、pH值为6.5~7.2、温度为(35±2)℃条件下,盐雾寿命大于1 000 h。

3 结构静强度与静刚度分析

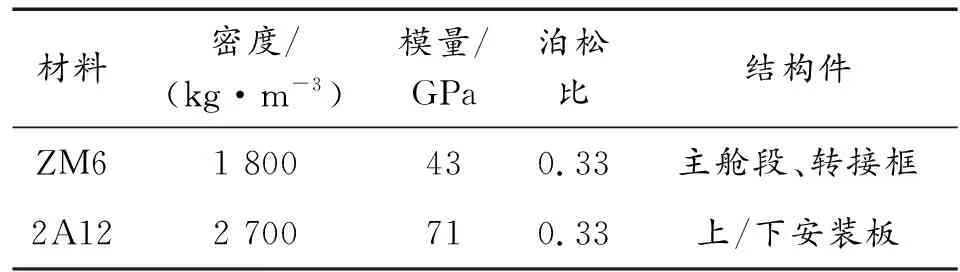

在Pro/E软件中建立飞行器结构三维模型,然后导入FEA软件MSC.Patran中,整个结构全部采用壳单元进行划分网格,主舱段与上/下安装板之间通过单元共节点连接,转接框与主舱段之间通过beam单元建立连接。单元总数约6.5万,节点总数7万。添加产品材料属性见表2。

表2 材料属性

通过参考点模拟三个爆炸螺栓加载点。参考点与转接框结构之间通过与螺孔边缘耦合连接,各单机质量与结构之间采用MPC刚性连接[15]。综合分析飞行器在各工况下的受力情况,轴向最大过载7.2 g和横向最大过载2 g共同作用下为极限工况,按照安全系数为1.25进行加载分析,图6所示为极限工况下的应力云图和位移云图。主舱段上最大应力约为26.7 MPa,最大应变为1.64 mm,位于中安装板上两个贮箱之间,小于材料的屈服强度σ0.2=135 MPa,剩余强度系数为4,结构静刚度和静强度性能较好,能够满足设计要求。

采用同样的有限元方法,分析了相同结构尺寸铝合金结构的力学性能,应力云图和位移云图如图7所示。两结构产品的力学性能参数值见表3。其中,镁合金结构比铝合金结构的强度质量比提高了10.2%,刚度质量比提高了28.9%。

性能参数ZM6镁合金结构ZL114A铝合金结构密度ρ/(g·cm-3)1.82.7极限应力σb/MPa235320最大应力σm/MPa26.726.1最大变形量δ/cm0.1640.141强度质量比σb/ρ130.6118.5刚度质量比1/(δ·ρ)3.3872.627

4 结论

1) 实现了ZM6镁合金铸件在大尺寸承力结构中的工程化应用。仿真分析结果表明,产品结构静强度和静刚度均满足设计要求,与铝合金产品相比,强度质量比提高10.2%,刚度质量比提高28.9%。

2) ZM6镁合金产品的功能和性能已通过地面静力试验、振动试验及飞行试验考核,制造工艺基本成熟。

3) 镁合金材料在航天领域的推广应用需要高校、研究所和航天企业相互合作,在技术上不断创新,实现产品的标准化,扩大镁合金在航空航天领域的应用范围。

[1] 吴国华,陈玉狮,丁文江.镁合金在航空航天领域研究应用现状与展望[J].载人航天,2016,22(3):281-292.

[2] 于翘,朱福臣,王鲁,等.材料工艺[M].北京:中国宇航出版社,2005.

[3] LOPES V,PEREIRA J,CARNEIRO V H,et al.Magnesium Alloy Biodegradable Scaffolds:Simulation of Casting and Manufacturing[C]//Bioengineering.IEEE,2017:1-4.

[4] 何庆彪,杜庆安,李浈.航天器复杂薄壁镁合金铸件低压铸造工艺研究[J].特种铸造及有色合金,2010,30(11):1033-1035.

[5] YUE X Z,KITAZONO K,YUE X J,et al.Effect of fluidity on the manufacturing of open cell magnesium alloy foams[J].Magnes Alloys,2016,4(1):1-7.

[6] CHRISTIAN KLOSE,GREGOR MROZ,GIAN LUIGI ANGRISANI,et al.Casting process and comparison of the properties of adapted load-sensitive magnesium alloys[J],Production Engineering,2013,7(1):35-41.

[7] YANG Wei,WANG Jianli,XU Dapeng,et al.Characterization and formation mechanism of grey micro-arc oxidation coatings on magnesium alloy[J].Surface and Coatings Technology,2015,283:281-285.

[8] MERT EFE,WILFREDO MOSCOSO,KEVIN P.TRUMBLE,et al.Mechanics of large strain extrusion machining and application to deformation processing of magnesium alloys[J].Acta Materialia,2012,60(5):2031-2042.

[9] 康霞,孙芳,王瑰丽.镁合金在机械加工中的应用[J].科技与创新,2015(15):78-79.

[10] 赵长喜.镁合金在航天器上的应用分析与实践[J].航天器环境工程,2012(6):259-262.

[11] LUIS POMPA,ZIA UR RAHMAN,EDGAR MUNOZ.Surface characterization and cytotoxicity response of biodegradable magnesium alloys[J].Materials Science and Engineering C,2015,49:761-768.

[12] 慕伟意,李争显,杜继红,等.镁合金的应用及其表面处理研究进展[J].表面技术,2011,40(2):86-91.

[13] 王志申,孙志华,王强,等.ZM6铸造镁合金微弧氧化膜层性能研究[J].材料工程,2015,43(10):55-59.

[14] 沈远香,黄晓霞.镁合金表面处理新技术及发展方向[J].四川兵工学报,2010,31(5):60-62.

[15] 马震宇,王冠合.镁合金薄壁锥壳有限元分析[J].四川兵工学报,2012,33(6):73-75.