钢渣二灰土的无侧限抗压强度试验研究

2018-07-03刘光烨

刘光烨

(中国铁路设计集团有限公司,天津 300143)

2014年,中国钢铁年产量突破了8亿t,占世界总量的50%以上,平均每生产1 t钢铁就排放0.2 t的钢渣。现阶段,我国钢渣利用率仅为10%,不仅浪费土地资源,而且造成了不同程度的环境污染。因此,把钢渣变废为宝,并有效地应用在工程上,减少废渣的运输和处理费用,具有环保意义和经济意义[1-3]。以下将钢渣、石灰、粉煤灰按不同比例掺入黄土混合成钢渣二灰土,研究其饱水、干湿循环以及冻融循环试验后的抗压强度变化规律。研究成果对改善路基土的涨缩变形具有重要意义[4-7]。

1 试验材料及试样制备

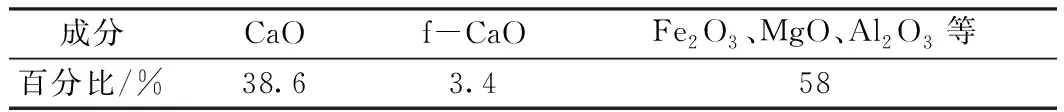

1.1 钢渣的主要成分

试验钢渣取自酒钢集团榆中钢铁公司,经过“热闷”工艺后,其化学成分如表1所示。热焖工艺是指利用钢渣余热,在有盖容器内加入冷水后使其成为蒸汽,使钢渣得到消解,通过膨胀冷缩达到渣铁分离,可以最大限度地消除钢渣中游离态的f-CaO和f-MgO,且冷强度高,级配均匀,颗粒形状适用,稳定性好,符合国内外对路用钢渣的要求,使用前应陈放2 d,消除自身膨胀性[8-10]。

表1 钢渣化学成分

1.2 土样配比

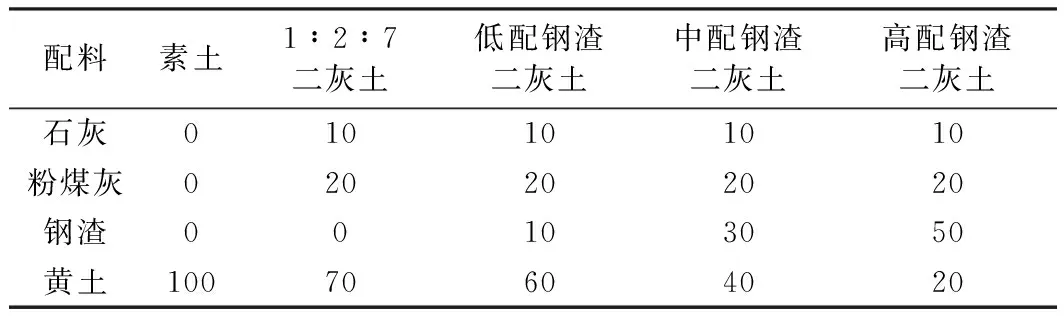

按照《公路路面基层施工技术规范》,结合现状研究[1-2]和实际需要,选取以下有代表性的配比(见表2)。

表2 土样配合比 %

2 试验结果与分析

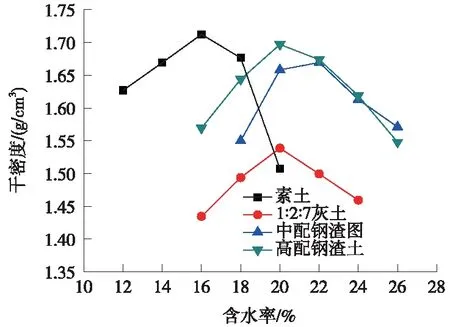

2.1 击实试验及分析

击实试验的P-W曲线如图1所示,素土在达到最大干密度后曲线斜率最大,说明黄土有较强的水敏感性;1∶2∶7二灰土的最大干密度所对应的最优含水率范围加大。而钢渣二灰土相较于素土和普通二灰土,其P-W曲线峰值区更加平缓。随着钢渣掺量的增加,其P-W最大干密度变大,最优含水率变小,并且均低于素土的最大干密度。其原因为钢渣属于粒径较大的粗骨料,颗粒间分子引力小而使其结合水厚度小,结合力差(不及黄土和石灰的亲水性)。说明加入钢渣可以优化其水敏感性。

图1 不同含水率的试样干密度

2.2 不同饱水时间后的抗压强度试验及分析

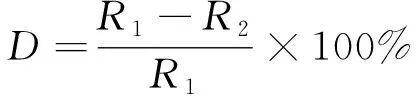

路基回填土通常高于地下水位,地下水通过毛细作用上升,在路基上部蒸发失水,导致其含水率不断变化。为模拟这个变化过程,在水槽中铺设透水石,加水至透水石顶面下约1 mm并保持水槽平稳;然后在透水石上放一张滤纸(以防止转移时试样受损),将试件置于滤纸上。试样在负孔隙水压力作用下,经过透水石从水槽中吸水,采用不同的吸水天数模拟自然环境中路基土的饱水时间。取三种不同龄期的试件,自然风干1 d,分别吸水不同天数后,测得无侧限抗压强度,分析不同龄期试件在不同饱水时间后的变化规律。水稳系数、强度损失计算公式[11]为

(1)

(2)

式中D——强度损失/%;

K——水稳定性系数/%;

R1——试件未浸水抗压强度/MPa;

R2——试件浸水后抗压强度/MPa。

结果分析如下:

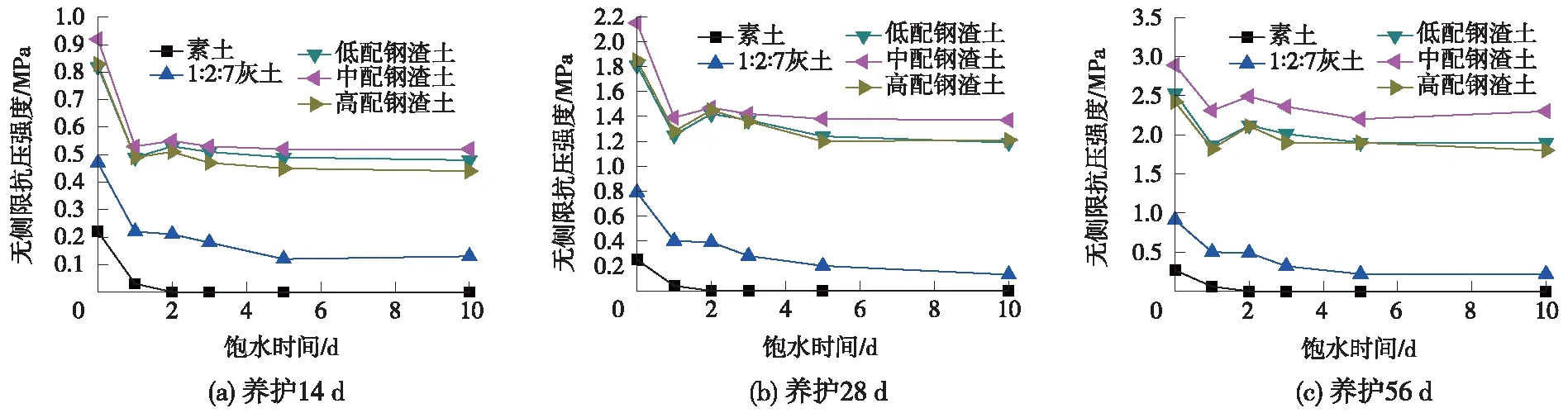

(1)由图2可知,素土具有结构疏松、垂直节理和孔隙大等特性,水敏感性强,饱水2 d后试样的无侧限抗压强度变为0。其余试样随龄期的增加,无侧限抗压强度变大,说明抵抗水侵蚀的能力变得更好,呈现出水稳性逐渐增加的趋势;之后随饱水时间的增加,无侧限抗压强度均呈现先下降后趋于平缓的趋势,其中饱水1 d后的数据下降显著。

图2 不同养护龄期下试件强度曲线

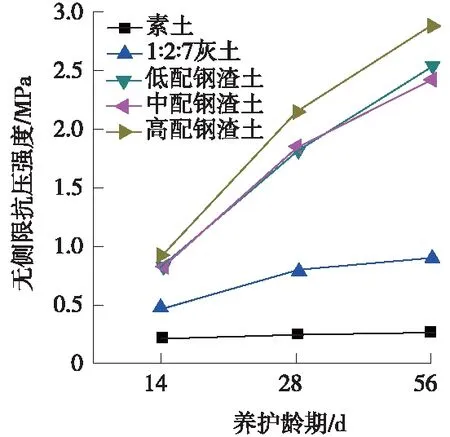

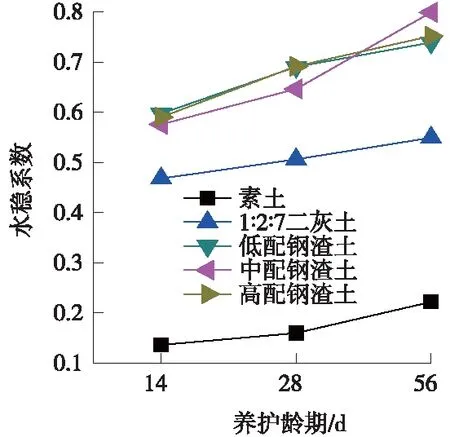

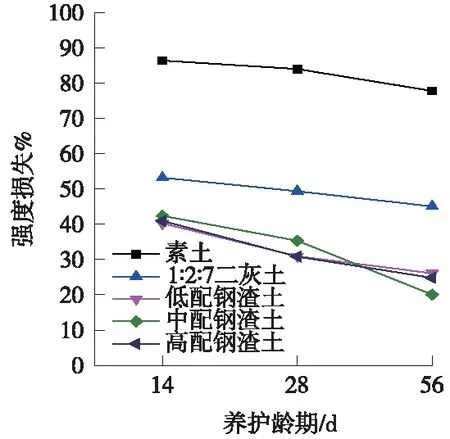

(2)如图3,图4所示,三种配比的钢渣二灰土14 d时的水稳定系数比较:低配>高配>中配;强度损失比较:中配>高配>低配。说明此时试样内部的石灰粘结作用及钢渣的反应较慢,尚不充分。28 d时的水稳定系数比较:高配>中配>低配;强度损失比较:低配>高配>中配。说明随着养护龄期的增加,内部钢渣发生化学反应,强度变大;56 d时的水稳定系数:中配>高配>低配;强度损失:低配>高配>中配。说明在更长的龄期之后,试样中钢渣反应产生过量的f-CaO,游离氧化钙遇水反应膨胀,导致试样强度损失。因此,中配钢渣二灰土较高配钢渣二灰土遇水稳定性好。

图5 不同龄期试样无侧限抗压强度变化曲线

图3 不同龄期试样水稳定系数

图4 不同龄期试样饱水试验后强度损失曲线

(3)由图5可知,28 d后,试样各项指标增长趋势变缓,故接下来的干湿、冻融循环试验,皆取代表性的28 d龄期试样。

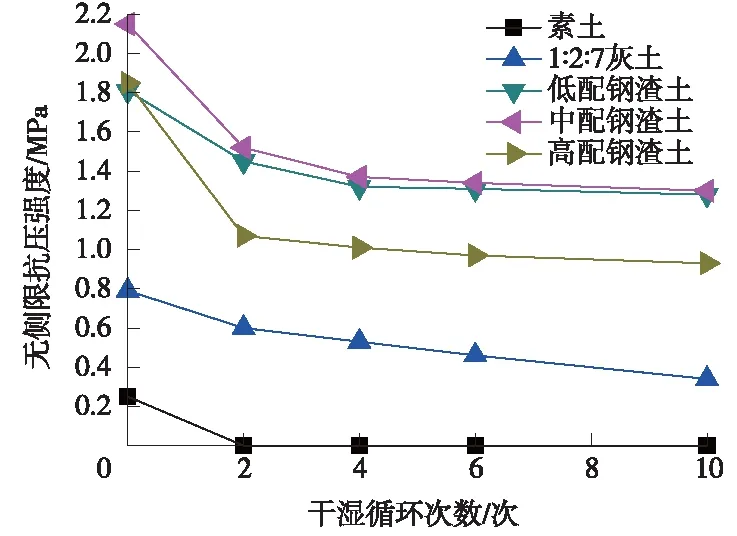

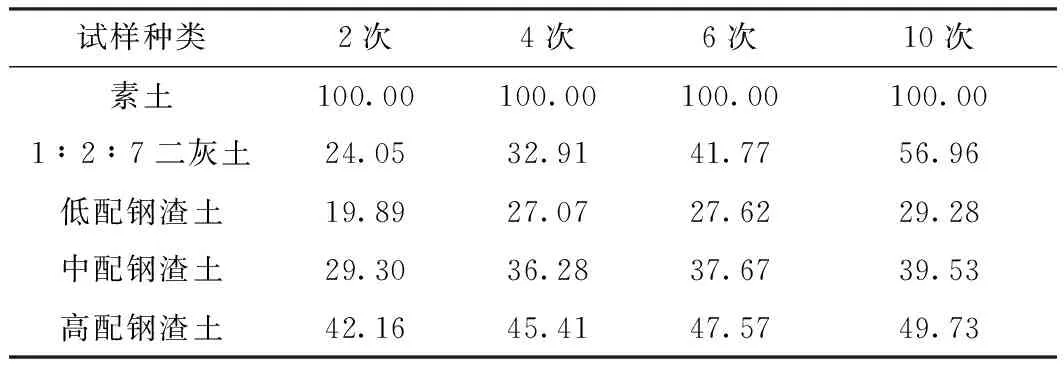

2.3 干湿循环后的抗压强度试验及分析

干湿循环试验装置与饱水试验相同,将龄期28 d的试样置于滤纸上,以“自然条件下风干48 h,吸水48 h”为干湿循环一次,吸水后把试件表面水擦干,测得不同循环次数后的无侧限抗压强度。干湿循环试验结果如图6所示,强度损失如表3所示。其计算公式为

(3)

式中Kn——经过n次干湿循环或冻融循环后抗压强度的损失程度;

Rn——经过n次干湿循环或冻融循环后的无侧限抗压强度/MPa;

R1——参照试样的无侧限抗压强度/MPa。

图6 无侧限抗压强度与干湿循环次数关系曲线

表3 不同干湿次数后土样的强度损失 %

结果分析如下:

如图6所示,试样在1次干湿循环后试样表面出现孔隙及细微的裂缝。随着循环次数的增加,试样中的易溶盐含量趋于稳定,强度的变化量逐渐减小,4次后基本不再变化。根据表3分析,前两次强度损失较明显,10次干湿循环后,钢渣二灰土的水稳性和强度损失均优于二灰土。掺量钢渣不同的三种钢渣二灰土损失比较:低配钢渣土<中配钢渣土<高配钢渣土。可以看出,低配钢渣二灰土抵抗干湿破坏能力较强。

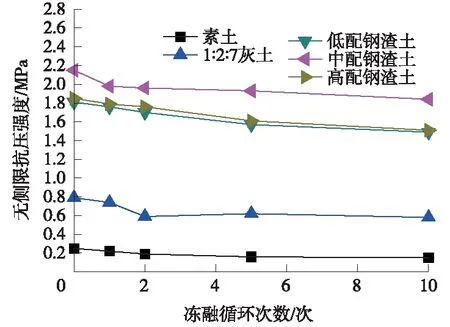

2.4 冻融循环后的抗压强度试验及分析

冻融循环试验时,以“-20 ℃冷冻-室温融化”为冻融循环一次,测得不同循环次数后的无侧限抗压强度。冻融循环试验结果如图7所示,抗冻性指标如表4所示。强度损失和抗冻性指标的计算公式为

(4)

式中 BDRn——经n次冻融循环的试样的抗压强度损失系数/(%);

RnDC——经n次冻融循环的试样的无侧限抗压强度/MPa;

RC——参照试样的无侧限抗压强度/MPa。

图7 无侧限抗压强度与冻融循环次数关系曲线

表4 不同冻融次数后土样的抗冻性指标 %

图7中,试样在冻融1次后强度有明显下降,但冻融损失幅度较干湿破坏小,循环5次后冰冻胶结和冻胀破坏的效果均减弱,无侧限抗压强度变化减小并趋于稳定;根据表4分析,钢渣二灰土的抗冻性能高于二灰土,表明钢渣的掺入可以提高抗冻性能,中配钢渣土冻融稳定性为最优。

3 结论

(1)钢渣二灰土相较于二灰土有更宽的最优含水率范围。因此,在实际工程中,其最优含水率的控制更为简单。

(2)饱水试验中六种不同试样的无侧限抗压强度均随龄期增大而提高,钢渣掺量大于30%之后,其抗压强度增长变平缓。

(3)在干湿循环和冻融循环后的无侧限抗压强度测试中,钢渣二灰土的遇水稳定性和抗冻性均优于二灰土。钢渣的掺入,使得试样折损程度减小,其抵抗干湿、冻融循环破坏的性能提升,但掺入过量钢渣试样的无侧限抗压强度增幅并不明显。因此,最佳钢渣掺入量为30%~50%之间,可最有效地激发钢渣在钢渣二灰土中的作用。

[1] 高志远.钢渣粉改良基层土工程特性的试验研究[D].兰州:兰州大学,2014

[2] 曹宝贵.二灰钢渣在路面基层中应用研究[D].西安:长安大学,2004

[3] 冯美果,陈善雄,余颂,等.粉煤灰改性膨胀土水稳定性试验研究[J].岩土力学,2007(9):1889-1893

[4] 凌建明,谢华昌,庄少勤,等.水泥-石灰土水稳性的实验研究[J].同济大学学报(自然科学版),2001,29(6):733-737

[5] 乐金朝,李新明,乐旭东.钢渣稳定土的水稳性试验研究[J].郑州大学学报(工学版),2010,31(2):18-21

[6] 梁岩,班亚云,罗小勇.深槽地基土加固方法对防渗墙的影响研究[J].水利水电技术,2017,48(3):46-51

[7] 中华人民共和国交通部.JTG E40—2007 公路土工试验规程[S].北京:人民交通出版社,2007

[8] 中华人民共和国交通运输部.JTJ034—2000 公路路面基层施工技术规范[S].北京:人民交通出版社,2000

[9] Guangren Qiana, Darren Deled Sun, Joo Hwa Tay, et al. Autoclave properties of kirschsteinite based steel slag[J]. Cement and Concrete Research, 2002(32):1377-1382

[10] Montgomery, D G Wang. Instant-chilled steel slag aggregate in concrete fracture related properties[J]. Cement and Concrete Research, 1992(22):755-760

[11] 高立成.固化剂改良黄土力学特性试验研究[D].太原:太原理工大学,2013

[12] 中华人民共和国工业和信息化部.YBJ230-91 钢渣混合料路面基层施工技术规程[S].北京:中国标准出版社,2010