椭圆形桩井护壁爆破振动安全判据*

2018-07-03施富强池恩安廖学燕唐宇峰

刘 强,施富强,,池恩安,廖学燕,唐宇峰

(1.西南交通大学机械工程学院,四川 成都 610031; 2.四川省安全科学技术研究院,四川 成都 610045; 3.贵州新联爆破工程集团有限公司,贵州 贵阳 550002)

桩基因开挖断面小、高效、低成本、绿色环保等优点被广泛应用于高速铁路、高速公路及高层建筑的建设中。钻爆法作为桩基开挖的主要破岩手段,所产生的爆破振动引起桩井护壁结构发生动态响应。当爆破振动控制不当时,会对护壁结构造成损伤,降低或破坏其支护能力,影响桩井结构的稳定性,进而危及井下作业人员的安全。为了确保桩井护壁结构的稳定性,同时提高桩基掘进中爆破作业的效率,准确掌握桩井结构对爆破振动的动态响应程度是非常必要的。

当前,有关在爆破振动作用下桩井结构动态响应的公开报道比较少见,而爆破振动对桩井结构的影响属于结构动态响应问题,国内外很多学者利用理论分析或数值模拟结合现场试验研究了隧道、矿山井巷、地下洞室等建构筑物支护结构对爆破振动的动态响应[1-14]。蒋楠等[1]、李洪涛等[2]、陈明等[3]结合应力波理论和强度准则,研究了爆炸应力波P波及SV波作用下隧道新浇大体积混凝土衬砌的破坏模式及安全质点振动速度;Jiang等[4]用有限元模拟和强度准则研究了爆破对铁路隧道混凝土喷层的影响,并给出质点安全振动速度判据。郝海明等[5]采用LS-DYNA3D研究了爆破对某煤巷不同期龄混凝土喷层的影响,并给出了不同期龄混凝土喷层距工作面的安全距离。易长平[6]采用数值模拟比较了掏槽孔、崩落孔和光爆孔爆破时地下洞室衬砌的动力响应,确定了混凝土喷层的安全距离。Mobaraki等[12]研究了爆破振动对不同埋深和断面形状洞室结构稳定性的影响,发现椭圆形洞室的抗震性能优于方形、圆形和马蹄形。然而,爆破对埋入岩土内结构的影响涉及爆轰理论、岩石力学及应力波理论,仅利用理论分析获取桩井护壁结构动态响应的安全判据是非常困难的;此外,桩井护壁结构具有特殊性,不便直接在护壁上布设试验所需的传感器,且仅能获取有限测点数据,无法掌握整个结构的动态响应特性。

为此,本研究中采用数值计算结合现场测试的方法,利用大型有限元分析软件ANSYS/LS-DYNA3D,模拟计算椭圆形桩井护壁结构对爆破振动的动态响应,总结桩井护壁结构的动态响应规律,建立振动安全判据,并用现场测试验证数值预设安全判据的准确性。

1 工程背景

以贵阳某楼盘桩基钻爆法开挖为背景,研究椭圆形桩基混凝土护壁在爆破振动下的破坏问题。场地岩性条件:上部岩土松软、强风化,人工采用手持机械设备便可挖掘;中下部多为中微风化的中坚硬岩石,采用钻爆法挖掘。据现场统计结果:在爆破振动作用下,断面面积为0.79~2.65 m2;在掘进深度不大于16 m的条件下,孔桩护壁发生破坏的概率为7%,破坏部位均位于护壁靠近井口第1和第2节,如图1所示。总体规律为小断面、浅挖深桩井破坏呈高频态势。因此,本文中以小断面、浅埋深的椭圆形桩井为研究对象。

2 护壁结构对爆破振动动态响应的数值模拟

2.1 数值模型

以护壁厚度0.3 m、长轴3.3 m、短轴和桩径均为1.3 m的椭圆形桩井为模拟对象,观测爆破地震波对掘进深度(h)为2~16 m、不同埋深桩井护壁的影响。为了便于划分有限元模型网格,模型也取椭圆形。考虑到岩石粉碎圈和破裂圈直径为炮孔直径的10~30倍[15],取模型外部长轴为5.3 m,短轴和桩外径均为2.0 m,护壁结构上端与井口平齐,下端距离工作面1 m,每节长度1 m,相邻两节之间共结点。布置直眼掏槽孔3个,周边孔10个,耦合装药,模型爆破参数与现场作业一致,见表1。所有介质均采用八节点六面体单元(164solid)进行空间离散,以h=16 m的桩井为例,分析模型见图2。算法采用流固耦合,炸药和空气设为流体,岩石和混凝土设为固体,模型侧面及底部采用无反射边界,上部采用自由边界,采用g-cm-μs单位制[16-17]。

表1 爆破参数Table 1 Blasting parameters

2.2 材料模型及状态方程

炸药爆轰过程采用LS-DYNA的MAT_HIGH_EXPLOSIVE_BURN和JWL状态方程(EOS)模拟。JWL状态方程[18]为:

式中:p为压力;E为爆轰产物的单位体积内能;V为单位体积炸药爆炸产生的爆轰产物体积;A、B、ω、R1和R2是与炸药相关的材料常数,具体取值见表2。表2中:ρ为密度,D为爆速,E0为爆轰产物的初始单位体积内能,pCJ为爆轰压力。

表2 炸药的材料及状态方程参数Table 2 Material and EOS parameters of explosive

围岩的动态响应采用MAT_PLASTIC_KINEMATIC[16]模拟,采用随动硬化本构模型描述岩石的随动强化特性和应变速率,具体参数见表3,其中:E1为杨氏模量,ν为泊松比,σY为屈服强度,E2为切线模量,β为硬化系数,εf为侵蚀单元屈服应变。

表3 岩石材料参数Table 3 Material parameters of rock

混凝土采用Holmquist-Johnson-Cook(HJC)材料模型,其动态响应关键字为MAT_JOHNSON_HOLMQUIST_CONCRETE[18]。混凝土属于脆性材料,在爆破应力波作用下发生拉伸或剪切破坏,HJC模型中的拉应力失效功能单元能够很好地描述混凝土的破坏机制。根据桩井护壁结构的设计参数,护壁支护混凝土标号为C30,其抗拉强度设计值为1.47 MPa[19],考虑爆破动加载,其强度增加30%[17],修正后混凝土动抗拉强度的设计值为1.91 MPa。表4列出了混凝土(龄期为7 d)的具体参数,其中:G为剪切模量,AHJC、BHJC、CHJC、N为HJC模型中的材料参数,fc为单轴抗压强度,Tmax为最大拉伸静压力,εfmin为断裂塑性应变,Smax为最大强度,pcr为压溃压力,μcr为压溃体积应变,plock为闭合压力,μlock为闭合体积应变,D1和D2为损伤相关系数,K1、K2和K3为压力相关系数。

表4 混凝土材料参数Table 4 Material parameters of concrete

为了模拟应力波在护壁表面的反射,假设桩井内部充满空气。空气的动力响应用关键字MAT_NULL和状态方程LINEAR_POLYNOMIAL[18]模拟。LINEAR_POLYNOMIAL状态方程为:

式中:Ea为单位体积空气内能;C0~C6及μ是与材料相关的常数,具体取值见表5。表5中,e0为单位参考体积初始能量,V0为初始参考比体积。

表5 空气材料参数Table 5 Material parameters of air

2.3 数值分析

为观察不同最大起爆段药量(wmax)对护壁结构动态响应规律的影响,按照微差网路控制的最大段药量递减次序,分4类工况(起爆网络)对桩井护壁的动态响应进行数值分析(炮孔布置见图3)。

(1) 工况1:wmax=8.0 kg,1~3先起爆,4~13间隔50 ms后起爆。

(2) 工况2:wmax=4.8 kg,1~3先起爆,6、7、11、12间隔50 ms,13、4、5、8~10间隔110 ms后起爆。

(3) 工况3:wmax=4.0 kg,1~3先起爆,5~9间隔50 ms,10~13、4间隔110 ms后起爆。

(4) 工况4:wmax=3.6 kg,1~3先起爆,6、7间隔50 ms,11、12间隔110 ms,13、4、5间隔200 ms,8~10间隔310 ms后起爆。

2.3.1数值模拟与现场测试结果对比

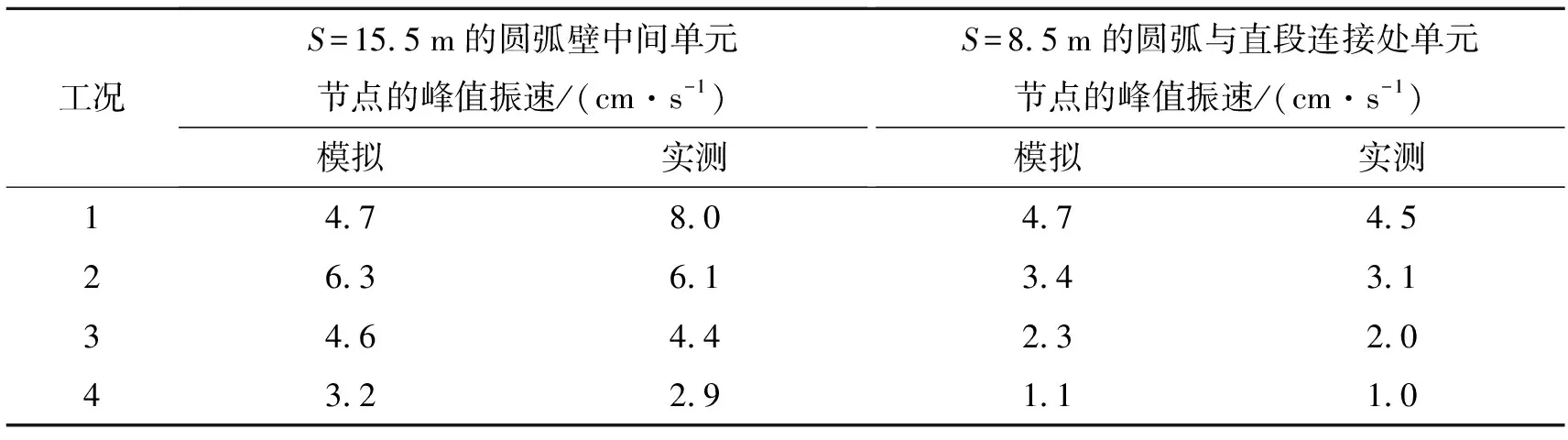

为了修正模拟结果,分别在护壁上与工作面距离(S)为8.5 m的直段处(测点2)和15.5 m的圆弧段中线处(测点1)布设速度传感器(测振仪型号TC-4850N,测点位置如图4所示),直接获取测点所在位置的质点振动速度(见表6)。图5展示了4种工况下测点实测峰值振速(vmax)与相应单元节点速度数值模拟的对比情况。可见,模拟值与实测值的拟合性较好,但实测值均略小于模拟值。这种差异是因为真实岩体中存在的节理裂隙和结构面对应力波有一定的削弱作用[20],但不影响模拟结果的有效性。

工况S=15.5m的圆弧壁中间单元节点的峰值振速/(cm·s-1)模拟实测S=8.5m的圆弧与直段连接处单元节点的峰值振速/(cm·s-1)模拟实测14.78.04.74.526.36.13.43.134.64.42.32.043.22.91.11.0

2.3.2护壁混凝土振速的分布与衰减规律

基于护壁结构的特性,根据不同部位动态响应的相似性,可将护壁结构划分为3部分:护壁两端和中间部分[21]。以h=16 m时工况3的计算模型为例,计算结果显示,护壁结构的峰值振速最大值位于井口一端弧形壁部分。

图6中的3个典型横截面代表了h=16 m时工况3桩井结构不同部位振动速度的横向分布情况。单元节点的选取如图7所示。3个横截面直段中间单元节点的振动速度均小于截面其他单元近一个数量级,因此未在图6中显示。

图8显示了h=16 m时4种工况下弧形壁中间单元节点的峰值振速沿桩井轴向分布情况。4种工况下弧形壁中间单元节点的峰值振速呈现相似规律,相同位置处节点的峰值振速随着最大段药量(wmax)的减小而减小。

相同掘进深度、不同最大段药量下,桩井结构振动速度的分布规律相似,峰值振动速度最大值均位于井口端的弧形壁区域。

分别对工况3中掘进深度(h)为2~16 m的护壁结构的振动速度分布进行计算,发现不同掘进深度条件下护壁结构的振动速度分布规律相似,峰值振速最大值均位于井口端的弧形壁区域。

图9为工况3下掘进深度(h)为2~16 m时护壁结构的峰值振速最大值与掘进深度的关系。随着掘进深度的增加,峰值振速最大值与井口高度差略微呈增大趋势,但与井口的高度差不超过1 m。

2.3.3应力波对护壁混凝土的作用

图10显示了4种工况下爆炸应力波在护壁混凝土中传播并与其相互作用的过程。4种工况中护壁混凝土对爆炸应力波的响应呈相似规律,但相同时刻有效应力(σ)随着段药量的减小而相应减小。

整个护壁结构中弧形壁的有效应力明显大于直段壁,在弧形壁中沿着桩井轴向两端的有效应力大于中间段,井口端的有效应力略大于靠近工作面一端。由应力波理论[22]可知,压缩应力波遇到自由面或不同介质分界面时转化为拉伸应力波,且混凝土的抗拉强度远小于抗压强度,护壁两端集中的拉应力达到抗拉强度后将首先发生拉伸破坏。护壁结构的有效拉应力峰值(στ)位于井口端弧形壁的中间区域,与峰值振动速度最大值对应的位置一致。

因此,由最大峰值振速和峰值有效拉应力确定的护壁最易破坏位置为护壁井口弧形壁区域。可以认为,桩井护壁在爆破振动作用下首先发生破坏的位置在井口第1节护壁,与现场情况(见图1)一致。

3 安全判据

为了深入研究不同掘进深度和不同最大段药量下护壁结构的动态响应规律,分别模拟计算了h为4、8、12和16 m的4种工况16个模型。各种情况下单元最大峰值有效拉应力及对应单元节点峰值振速的数值计算结果列于表7,由此拟合出峰值有效拉应力στ与对应峰值振速vmax的关系式(见图11):

式中:στ的单位为MPa,vmax的单位为cm/s。式(3)的均方差(MSE)为0.021,拟合度R2为0.95。

式(3)表明,桩井护壁峰值振动速度与峰值有效拉应力之间存在线性关系。龄期为7 d的护壁混凝土的极限抗拉强度为1.91 MPa,代入式(3),得到桩井护壁的最大安全振动速度为8.28 cm/s。根据极限抗拉强度准则,当井口弧形壁中间部分的振动速度达到8.28 cm/s时,峰值有效拉应力接近极限抗拉强度。另外,爆破振动频率对混凝土响应振速的影响很小,在这里不考虑频率因素[2]。因此,为了消除爆破振动对桩井护壁结构稳定性的危害,设定护壁结构的安全振动速度阈值为8 cm/s。在爆破安全规程(GB 6722—2014)中龄期为7~28 d的新浇混凝土(C20)的安全允许质点振动速度为7~12 cm/s[22],相比规程,本研究中确定的护壁结构混凝土的安全振动速度阈值8 cm/s在合理范围之内。

表7 数值计算结果Table 7 Numerical calculation results

为了验证数值计算确定的安全判据的准确性,对h=16 m的4种工况分别进行现场测试,4个速度传感器沿轴向均匀布设在护壁井口前两节弧形壁中间部位。现场检查井口护壁结构在爆破作业前后的裂纹及破坏情况。

测试结果显示,护壁结构均无明显破坏或可见裂纹产生。图12为工况1下某测点的典型波形。4组测试结果列于表8。实测峰值振速均小于数值计算值(见表7),且均小于数值计算确定的安全振速阈值,说明数值计算确定的安全振速阈值是合理的。

工况水平向峰值振速/(cm·s-1)测点1测点2测点3测点4垂直向峰值振速/(cm·s-1)测点1测点2测点3测点415.95.86.05.97.17.17.17.024.84.94.84.96.16.26.26.133.73.53.63.74.54.54.64.542.62.72.72.73.13.03.13.1

4 结 论

对于桩井护壁结构的应力或振速分布,现场试验较难测量,采用有限元数值模拟可以快捷地获取。研究结果表明:不同掘进深度的椭圆形桩井护壁结构对不同段药量爆破振动的动态响应规律相似,响应强度随段药量的减小而减小;桩井护壁结构的峰值拉应力与最大质点峰值振速对应的位置一致,均位于护壁井口端的弧形壁部分;桩井护壁峰值拉应力与峰值质点振动速度呈线性关系。基于抗拉强度准则,确定了本桩井爆破工程的安全振动速度阈值为8 cm/s,现场测试验证了数值计算预设判据的合理性。

参考文献:

[1] 蒋楠,周传波,罗钢,等.铁路隧道混凝土衬砌爆破振动安全判据[J].中南大学学报(自然科学版),2012,43(7):2746-2750.

JIANG Nan, ZHOU Chuanbo, LUO Gang, et al. Blasting vibration safety criterion of railway tunnel concrete lining[J]. Journal of Central South University (Science and Technology), 2012,43(7):2746-2750.

[2] 李洪涛,卢文波,舒大强,等.P波作用下衬砌混凝土的爆破安全振动速度研究[J].爆炸与冲击,2007,27(1):34-39.

LI Hongtao, LU Wenbo, SHU Daqiang, et al. Study on the safety velocity for concrete lining under P wave loading[J]. Explosion and Shock Waves, 2007,27(1):34-39.

[3] 陈明,卢文波.新浇大坝基础混凝土爆破安全震动速度研究[J].武汉大学学报(工学版),2004,37(1):6-10.

CHEN Ming, LU Wenbo. Research on safety vibration velocity for freshly mixed concrete of dam foundation under loading of blasting vibration[J]. Journal of Wuhan University of Hydraulic and Electric Engineering, 2004,37(1):6-10.

[4] JIANG N, ZHOU C. Blasting vibration safety criterion for a tunnel liner structure[J]. Tunnelling and Underground Space Technology, 2012,32:52-57.

[5] 郝海明,赵光明,孟祥瑞.爆破对不同龄期混凝土喷层破坏的数值分析[J].地下空间与工程学报,2013,9(1):173-178.

HAO Haiming, ZHAO Guangming, MENG Xiangrui. Numerical analysis of blasting on the rupture of concrete spray layer at different ages[J]. Chinese Journal of Underground Space and Engineering, 2013,9(1):173-178.

[6] 易长平.爆破振动对地下洞室的影响研究[D].武汉:武汉大学,2005.

[7] OZER U. Environmental impacts of ground vibration induced by blasting at different rock units on the Kadikoy-Kartal metro tunnel[J]. Engineering Geology, 2008,100(1/2):82-90.

[8] NATEGHI R. Prediction of ground vibration level induced by blasting at different rock units[J]. International Journal of Rock Mechanics and Mining Sciences, 2011,48(6):899-908.

[9] JAYASINGHE L B, THAMBIRATNAM D P, PERERA N, et al. Computer simulation of underground blast response of pile in saturated soil[J]. Computers & Structures, 2013,120:86-95.

[10] BAYRAKTAR A, ALTUNISIK A C, ÖZCAN M. Safety assessment of structures for near-field blast-induced ground excitations using operational modal analysis[J]. Soil Dynamics and Earthquake Engineering, 2012,39:23-36.

[11] LU Y, WANG Z, CHONG K. A comparative study of buried structure in soil subjected to blast load using 2D and 3D numerical simulations[J]. Soil Dynamics and Earthquake Engineering, 2005,25(4):275-288.

[12] MOBARAKI B, VAGHEFI M. Numerical study of the depth and cross-sectional shape of tunnel under surface explosion[J]. Tunnelling and Underground Space Technology, 2015,47:114-122.

[13] AHMED L, ANSELL A. Structural dynamic and stress wave models for the analysis of shotcrete on rock exposed to blasting[J]. Engineering Structures, 2012,35:11-17.

[14] 于亚伦.工程爆破理论与技术[M].北京:冶金工业出版社,2010.

[15] 时党勇.基于ANSYS/LS-DYNA 8.1进行显式动力分析[M].北京:清华大学出版社,2005:199-216.

[16] Century Dynamics Inc. AUTODYN users’s manual: Version 12[M]. Oakland: Century Dynamics Inc., 2009.

[17] Livermore Software Technology Corporation. LS-DYNA keyword user’s manual[M]. Livermore, California: Livermore Software Technology Corporation, 2009.

[18] 中华人民共和国住房和城乡建设部.混凝土结构设计规范[S].北京:中国建筑工业出版社,2011.

[19] NATEGHI R, KIANY M, GHOLIPOURI O. Control negative effects of blasting waves on concrete of the structures by analyzing of parameters of ground vibration[J]. Tunnelling and Underground Space Technology, 2009,24(6):608-616.

[20] 郭仁俊.结构力学[M].北京:中国建筑工业出版社,2012.

[21] 戴俊.岩石动力学特性与爆破理论[M].2版.北京:冶金工业出版社,2014:91-100.

[22] 中华人民共和国国家质量监督检验检疫总局.爆破安全规程:GB 6722-2014[S].北京:冶金工业出版社,2014.