汽车缸盖生产线托盘加工技术的应用

2018-07-02廖慧阳陈欣广

金 镭,廖慧阳,陈欣广

Jin Lei,Liao Huiyang,Chen Xinguang

(北京奔驰汽车有限公司,北京 100176)

随着消费者对汽车多样性的要求越来越高,汽车产品的种类,尤其是发动机的型号也越来越多,而在发动机最重要的三大部件中,又以缸盖的型号最多。

企业在缸盖生产线的规划中,首次应用托盘加工技术,从工艺规划、产品特点等方面系统地分析托盘加工技术的可行性和优势。

1 托盘加工技术简介

托盘加工技术是指利用托盘来代替传统的工件实现加工过程中的夹紧、定位、工序间转运等功能。其主要优势是托盘定位、夹紧及转运过程受产品本身尺寸、形状限制小,可实现多型号混线共线生产,另外在产品大幅更新换代过程中,只需要更换加工托盘,而非所有机床夹具,大大降低了换代时间和成本,更能满足日益多样化的客户需求,以及越来越短的产品换代周期。

另外,固定在托盘上的RFID芯片载体实现工件号、产品型号、加工机床等信息整个生命周期的记录,设备通过读取零件信息自动选择相对应的加工程序,实现全过程自动无缝切换。

2 工艺路线

2.1 概述

托盘加工技术最主要的功能是最大化柔性生产,实现产品多型号同时共线生产,如何将其发挥最大作用,其中工艺路线的安排非常关键。

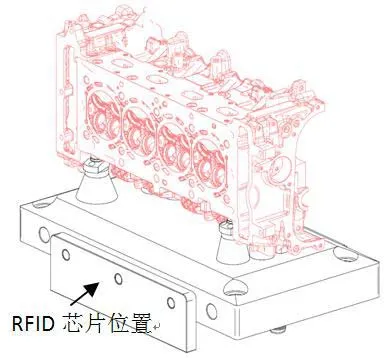

首先是基准的统一性。第 1道工序完成进气面加工之后,将工件安装在加工托盘上。此后的整个加工循环中,一直是相同的加工托盘承载缸盖完成零点夹紧、定位和加工。产品的型号、加工时间、工件号、加工设备等信息实时存储在托盘上的RFID芯片上。这种设计的好处是,所有设备的换型和防错均靠设备来保证,大幅降低人为因素对生产控制的影响[1],如图1所示。

图1 加工循环托盘

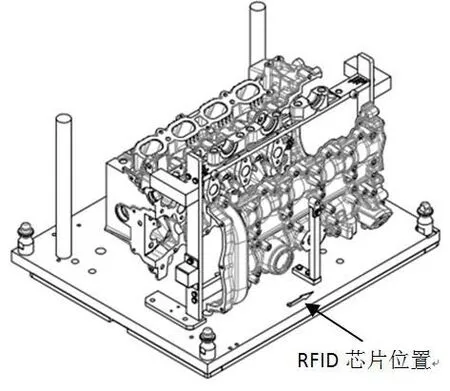

其次是托盘转换与数据传递,鉴于缸盖产品的特征和工艺要求,不可能只应用一种托盘完成所有工序。在加工完成后,缸盖由加工托盘转换至清洗托盘,以完成后续的高压清洗、去毛刺、装配试漏等工序。如图2所示。每一个清洗托盘也随带RFID芯片,在缸盖由加工托盘移至清洗托盘上时,RFID上的数据相对应地移至清洗托盘上。加工托盘回流至第 1道工序,RFID芯片内数据清空准备装载新的工件开始新的加工循环。

图2 清洗循环托盘

最后在缸盖上完成最后一道工序密封水堵和油堵的安装和试漏检测之后,合格产品被安装至成品托盘上,相对应的RFID上的数据移至成品托盘上。清洗托盘回流至清洗循环开始的工序,RFID芯片内数据清空准备装载新的工件开始新的循环。如图3所示。

图3 成品循环托盘

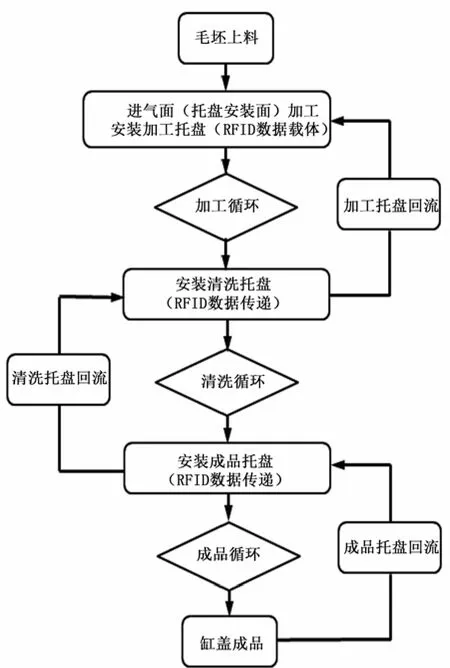

综上,缸盖生产线工艺循环如图4所示。

鉴于清洗循环托盘和成品循环托盘只承担承载和转运功能,并不承担定位和夹紧功能,因此不做进一步讨论。

图4 工艺循环图

2.2 加工循环

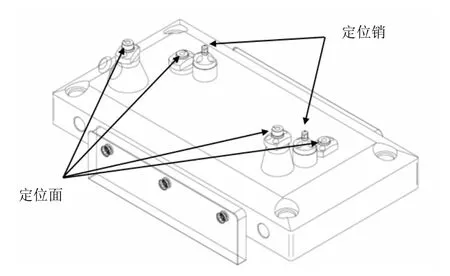

2.2.1 工件与托盘的定位

因为产品特点和工艺要求,缸盖加工托盘装夹于进气面。托盘上2个定位销的尺寸相同,形状为圆柱销和菱形销,控制 3个自由度。受突出的进气道面的影响,缸盖安装的定位面并非严格意义上的统一平面,而是相互平行的 4个面,控制着另外3个自由度。另外,这4个面也是用于夹紧功能的螺栓紧固面,通过 4根M10螺栓实现夹紧,每个螺栓紧固力矩为19N⋅m。由此,1面2销的定位模型构建完成,如图5所示。

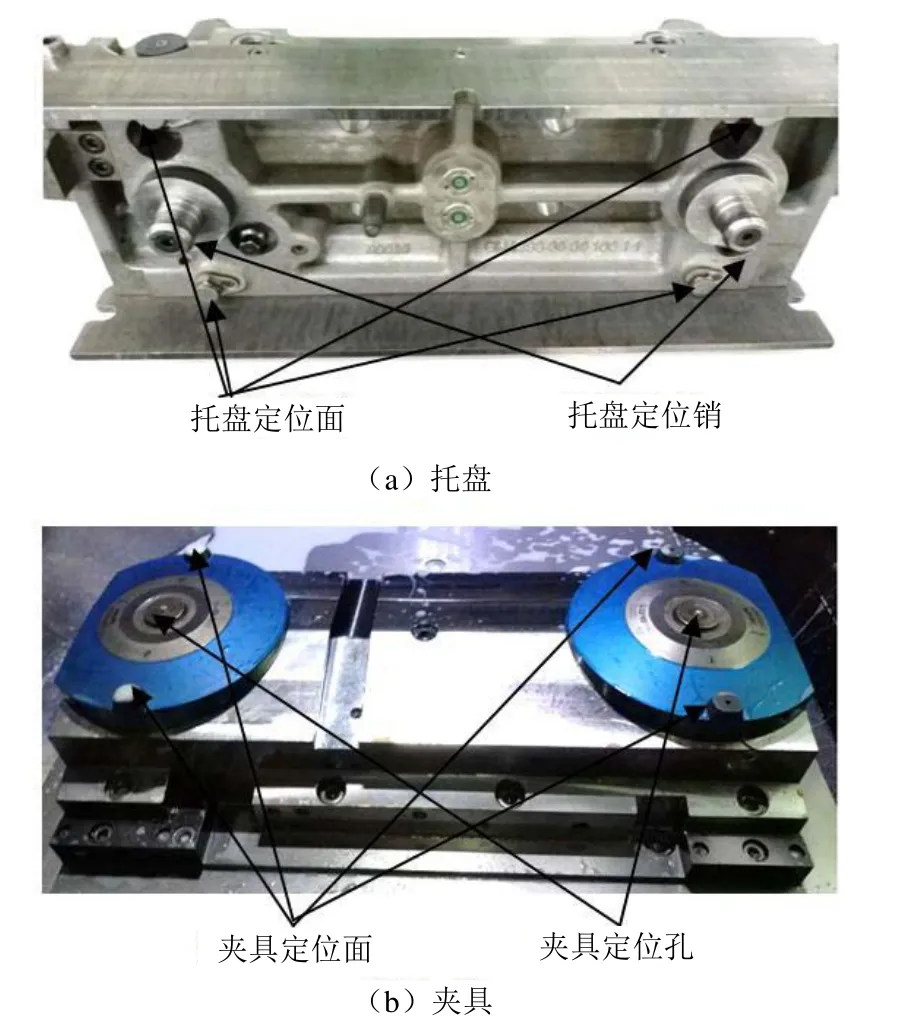

2.2.2 托盘与机床的定位及监测

托盘与机床的定位方式依然是1面2销,托盘底部的 4个在同一平面上的小定位面与机床夹具上相对应的 4个定位面接触,同时,机床夹具上的定位面各有 1个与乳化液管路相连的检测孔,可以通过 250 kPa的乳化液压力监测工件定位效果,实现实时定位检测。如图 6所示。

图5 托盘与工件定位

图6 托盘定位

2.2.3 托盘与机床的定位及监测

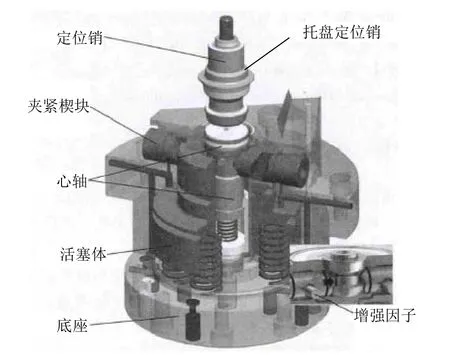

托盘与机床夹具采用单面拉紧楔形夹紧机构,如图 7所示。这种机构的优势是装配腔体内除了夹紧楔块和心轴外,夹紧机构的其余部件均在密封体内。简单的腔内结构和极高的密封性能,保证了复杂的切削环境中的装夹稳定性。另外,心轴底部的吹气装置,可在每次装夹前后对夹紧腔体和短锥配合面进行清洁,保证装夹质量。

当定位销准备进入夹具时,工作压力为4 MPa的液压系统驱动活塞体下滑,与活塞体相连的增强因子推开夹紧楔块,使得定位销顺利落位。定位好后释放液压力,底部弹簧组自由回弹,推起活塞体,带动增强因子驱动夹紧楔块将定位销锁紧,并保持自锁状态,自锁夹持力可达35 kN。整个夹紧过程中,夹具体还会对夹紧状态进行监控,以保证夹紧的最佳效果。

图7 零点夹紧夹具

3 小 结

缸盖机加工生产线托盘加工技术的应用是一次非常成功的技术尝试和创新,甚至已经被确定为缸盖生产线的标准化设计,在后续的缸盖生产线规划中,均采用了这一技术,带来了非常多的便利。

1)实现了多型号产品的共线生产,生产线的柔性化大幅提高。

2)表面划伤一直是缸盖成品报废的最主要因素,托盘代替工件实现了生产过程中的装夹、定位以及工序间的转运,避免了产品表面与设备和运输轨道间的接触,解决了产品表面划伤问题。

3)在新产品换代过程中,只需要更换托盘而不需要变更机床内部夹具,大幅度降低了产品换代周期,降低了换代成本。

4)机床内部夹具由框式结构简化为现在的单面零点夹紧,缸盖在设备内的可加工面从 2面扩展到4~5面,工艺编排更为自由,工序间节拍的平衡也更灵活。

5)RFID的应用保证了产品信息的追溯性,同时实现防错和不同型号的无缝换型。

[1]颜永年. 先进制造技术[M]. 北京:化学工业出版社,2002.

[2]肖卫华,袁海群. 大批量生产制造系统的柔性化[J]. AI 汽车制造业,1998,28(4):21-25.