基于特征事件的数控电火花线切割加工工艺过程建模及能耗计算

2018-06-30王黎航

郑 军,王黎航

(1.浙江大学 机械工程学院,浙江 杭州 310027;2.浙江科技学院 机械与汽车工程学院,浙江 杭州 310023)

0 引言

目前,随着经济的发展,环境资源破坏日益严重,为实现经济的可持续发展,需要节约资源,实现可持续制造。2015年的《BP世界能源统计年鉴》指出,中国在2014年全年的电消耗为240.8百万吨油当量,占全球总电消耗的27.4%,增幅在15.7%[1];《中国能源统计年鉴2013》指出中国制造业的电消耗为26 822.46亿千瓦时,占工业用电消耗的80.46%[2];《绿色制造工程实施指南(2016-2020年)》强调了制造业发展对资源环境的影响的重要性[3]。特别的,以利用化学能、电能和机械能对材料进行加工的特种加工,在制造业中发挥了极其重要和不可替代的作用。数控电火花线切割属于特种加工中的一种,是一种直接利用电能进行材料加工的加工方法,其加工过程相对于其他传统材料去除过程是能源更为密集的加工方式[4],有效的数控电火花线切割加工工艺过程模型,是实现线切割加工节能的理论基础和关键。

目前,针对节能减排,国内外开展了针对机加工、铸造、锻造等方面的研究。传统的机械加工工艺过程建模有理论评估法和实验测量法,Jia等[5]提出理论和实验相结合的方法,建立了数控机床能量供给模型;刘飞等[6]结合机床服役过程(Machine Tools Service Process, MTSP)的输入能耗过程的时段分类特性,建立了机床主传动系统能量模型;马峰等[7]基于铣削加工特征,建立了机床服役过程的能效计算模型。针对铸造、锻造等方面的工艺过程建模,尹瑞雪等[8]分析了砂型铸造生产系统碳排放,建立了能源碳、工艺碳、物料碳的碳排放评估函数;郑军等[9]通过工序碳源对砂型铸造过程建立了碳排放模型,并计算了工序碳排放量;李先广等[10]建立了干式齿轮加工过程的碳排放模型,并将其分为物料碳排放、能源碳排放、废物处理碳排放3类分别进行计算。线切割加工为特种加工的一种,传统机械加工工艺过程建模的方法和理论难以直接运用,且加工工艺过程存在较大差异。

周丽蓉等[11]将机械产品设计特征分为宏结构特征集合和微结构特征集合,利用特征与能耗进行关联建模,但对于线切割加工工艺过程,并不能只通过产品的设计特征就能和能耗进行关联。

Panda等[12]开发了代码计算工件内的温度场,利用该温度场计算材料去除率,研究了各种工艺参数如能量分配、占空系数、火花半径对材料去除率的影响;Han等[13]研究了加工参数(包括脉冲持续时间、放电电流、脉冲持续时间、脉冲间隔时间、极性效应、材料与介质)对电火花线切割精加工表面粗糙度的影响。加工参数是为加工工艺过程制定的机床设定参数,有关加工参数对材料去除率、表面粗糙度等影响的研究较多,而对能耗的研究较少。Wen等[14]基于经验的方法描述电火花加工(Electrical Discharge Machining,EDM)过程中的能量效率,结合经验模型对EDM过程的能量消耗进行预测,且预测精度超过90%,但该方法需要结合经验模型使用,且EDM与数控电火花线切割加工在加工工艺过程上存在区别。

本文提出基于特征事件的数控电火花线切割加工工艺过程建模方法,首先根据线切割加工工艺过程的资源特点,将加工工艺过程分解为5类典型事件和4类典型特征;然后从NC代码中提取工艺过程的事件及能耗特征,基于特征事件对加工工艺过程建模;最后,基于过程模型实现了数控电火花线切割加工工艺过程的能耗计算。本文以中走丝电火花线切割工艺过程为研究对象。

1 线切割加工工艺过程资源分析

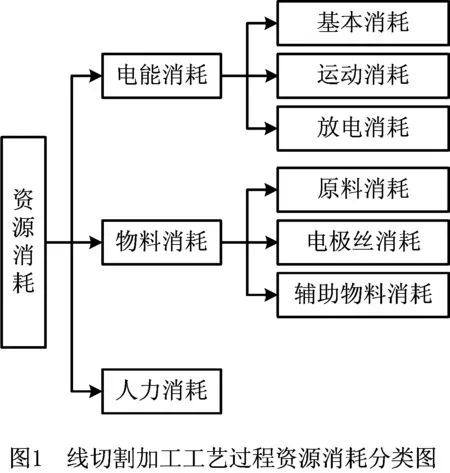

线切割加工建立在火花放电材料电腐蚀的基础上,即在自激放电作用下伴生的电极材料破坏现象[15]。线切割加工工艺过程中,除了电能消耗外,还伴随着原材料消耗、电极丝消耗等资源消耗。因此,结合线切割加工工艺过程的资源特点进行的分类如图1所示。

资源消耗包括电能消耗、物料消耗和人力消耗。电能消耗由基本消耗、运动消耗、放电消耗构成。基本消耗为维持机床待机的能耗源产生的电能消耗,如电脑;运动消耗为机床上运动部件运动所产生的电能消耗,如运丝筒电机、水泵、工作台电机等;放电消耗为脉冲电源产生的电能消耗。物料消耗包括原料消耗、电极丝消耗、辅助物料消耗。原料消耗为被加工材料加工成所需零件过程中产生的熔化废料和边角废料的消耗;电极丝消耗包括加工工艺过程中电极丝的磨损、磨损到一定程度后的电极丝报废、断丝导致的损耗等;辅助物料消耗包括切削液的报废、导轮的磨损、导轮磨损到一定程度的报废等。人力消耗发生在机床选择、工艺制定及机床控制过程中。

由上可知,电能消耗受加工工艺过程中的NC代码以及电参数、加工对象材料和厚度的影响。物料消耗中的原料消耗可由毛坯尺寸和成品尺寸获知;电极丝消耗和辅助物料消耗在单次加工中的消耗极小,在单次加工工艺过程中可忽略不计;人力消耗在单次加工工艺过程中可以视为无差异化消耗,消耗的结果为产生线切割加工使用的加工信息、选用加工设备及该设备的操作,加工信息包括电参数和NC代码。设备参数、电参数、毛坯及成品尺寸、加工对象材料、厚度、NC代码可以唯一对应线切割加工工艺过程。电能消耗同时受到设备参数、电参数、毛坯尺寸和成品尺寸、加工对象材料和厚度的影响。

2 基于特征事件的加工工艺过程建模

2.1 数控电火花线切割工艺过程事件及特征分类

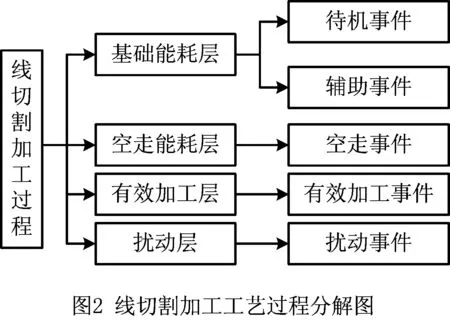

根据线切割加工工艺过程的能耗分布特点,数控电火花线切割的加工工艺过程可以分为基础能耗层、空走能耗层、有效加工层和扰动层,如图2所示。其中,基础能耗层为机床开始加工前所有能耗源产生的能耗,包括待机事件和辅助事件;空走能耗层为机床工作台空走过程中相对于基础能耗层增加的所有能耗源产生的能耗,包括空走事件;有效加工层为切割工件过程中相对于基础能耗层增加的所有能耗源产生的能耗,包括有效加工事件;扰动层为线切割加工工艺过程中出现异常情况时的能耗源产生的能耗,包括扰动事件。

根据加工工艺过程分析,同时结合Luckham对简单事件的定义[16],针对上述提出的5类事件进行如下定义:

定义1线切割加工工艺过程中,待机时所有能耗源部件工作的事件称为待机事件,表示为ES。

定义2线切割加工工艺过程中,照明装置照明、泵运动、运丝筒运丝等在待机后工作台运动前发生的辅助加工的事件统称为辅助事件,表示为EA。包括照明装置照明事件、泵运动事件、运丝事件。

定义3线切割加工工艺过程中,电极丝快速接近工件和快速离开工件的过程称为空走事件,表示为EEM。如X轴空走事件、Y轴空走事件。

定义4线切割加工工艺过程中,电极丝切入工件至电极丝切出工件的切割过程称为有效加工事件,表示为EEP。如直线切割事件、圆弧切割事件、锥度切割事件。

定义5线切割加工工艺过程中,断丝、二次放电、电弧放电、抖丝等异常发生过程为扰动事件,表示为ED。

线切割加工工艺过程中,需要在特定的资源、能源和加工信息共同作用下完成加工任务,因此,结合线切割加工工艺过程中的特点,将特征分为设备特征、结构特征、电参特征、能耗特征4大类,结构特征表征原料消耗,设备特征、结构特征、电参特征均影响电能消耗。

定义6设备特征为线切割加工设备的参数,包括机床型号、电极丝类型,以及直径、运丝周期、电介质类型,代号CE(Equipment Characteristic)。

定义7结构特征为加工工件的材料类型、毛坯尺寸、成品尺寸的总和,表示为CS。

定义8电参特征为线切割加工时使用的电参数,表示为CEP。

定义9能耗特征为线切割加工工艺过程中因能耗产生部件状态变化导致的电能消耗突变过程,表示为CEC。能耗特征按照产生机理分为启停特征、状态突变特征、扰动特征。

定义10线切割加工工艺过程中,能耗产生部件的开关过程的能耗特征称为启停特征,表示为CSS。如开始放电加工特征、结束放电加工特征、运丝电机开特征、运丝电机关特征、泵开特征、泵关特征。

定义11线切割加工工艺过程中,能耗产生部件工作过程中的正常状态变化的能耗特征称为状态突变特征,表示为CSM。如运丝电机状态突变特征、工作台电机状态突变特征、锥度调节电机状态突变特征。

定义12线切割加工工艺过程中,断丝、二次放电、电弧放电、抖丝等异常状态发生过程的能耗特征称为扰动特征,表示为CD。

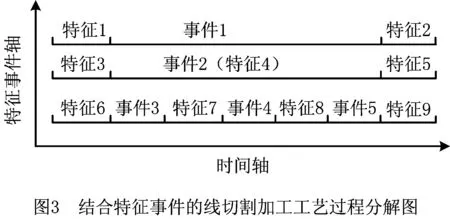

线切割加工工艺过程中,扰动事件为异常加工现象,在正常加工工艺过程中不存在。多次加工、线径补偿等不同的加工方式影响事件和特征的能耗,但不影响事件与特征的区分。因此,结合特征事件的线切割加工工艺过程分解图如图3所示,整个加工工艺过程可以分成3类特征和事件的组合,分别为特征+事件+特征,特征+事件(特征)+特征,特征+事件+特征+…+特征+事件+特征。

2.2 基于NC代码的加工工艺过程事件及能耗特征提取方法

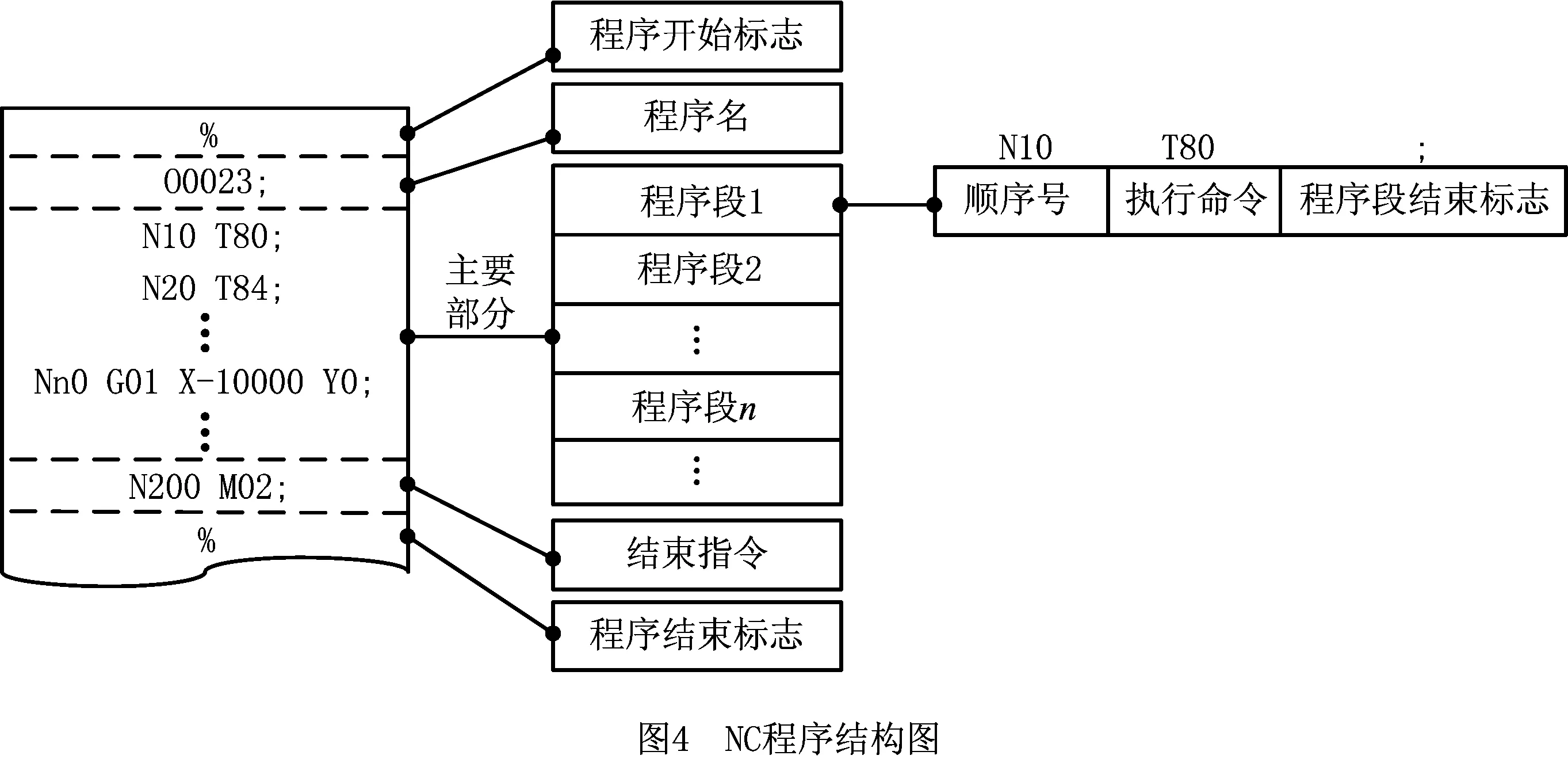

由于电能消耗和NC代码有关,如何从NC代码中提取事件和能耗特征,是将事件和能耗特征与加工工艺过程进行关联的关键。NC代码是数字信息控制机械控制器能识别的代码,在线切割中常用的NC代码为ISO代码。NC程序结构如图4所示,包括程序开始标志、程序名、若干程序段、结束指令、程序结束标志,程序段又包括顺序号、执行命令、程序段结束标志。

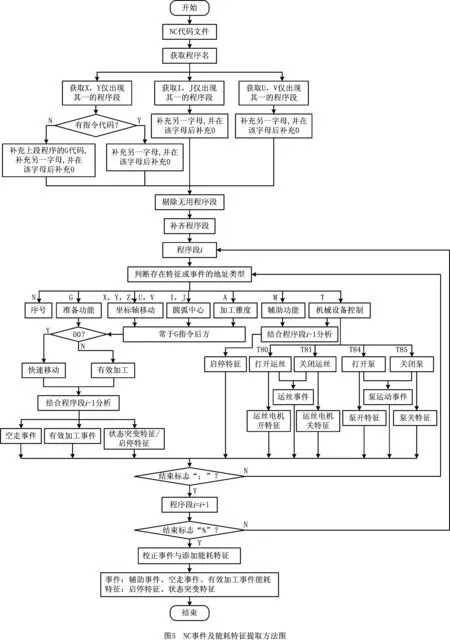

事件及能耗特征提取方法如图5所示,通过该方法可以从NC程序中提取出各个事件和能耗特征。与加工工艺过程相对应,NC程序能够反映待机事件、照明事件、泵运动事件、运丝事件、X轴空走事件、Y轴空走事件、直线切割事件、圆弧切割事件、锥度切割事件的起始时间以及与部分事件相关的参数;开始放电加工特征、结束放电加工特征、运丝电机开特征、运丝电机关特征、泵开特征、泵关特征、开始空走特征、结束空走特征、运丝电机状态突变特征、工作台电机状态突变特征、锥度调节电机状态突变特征的位置和数量均可通过NC程序结合所得事件获得;上述事件与能耗特征按照顺序发生的过程即为电能消耗过程。事件及能耗特征提取的步骤如下:

步骤1获取程序。获取NC代码文件,并获取程序名。

步骤2补齐程序段。对于每一行程序,识别到X,Y(为ISO代码中的X方向和Y方向)仅出现其一时,判断前端是否有指令代码,若无则先补充上段程序的G代码后,再补充另一字母并在该字母后补充数字0,若有则直接补充另一字母并在该字母后补充数字0;识别到I,J仅出现其一时,补充另一字母并在该字母后补充数字0;识别到U,V仅出现其一时,补充另一字母并在该字母后补充数字0。

步骤3剔除无用程序段,例如可以剔除补偿设置的程序段;剔除的程序段特点为:仅对事件和能耗特征的能耗产生影响,不对事件和特征的提取产生影响。

步骤4依顺序获取程序段。

步骤5对所获得程序段进行特征及事件提取。识别带有特征及事件的部分,同时结合上一段程序分析,确定是否存在状态突变特征或启停特征,直至该段程序段结束。

步骤6重复步骤4和步骤5,直到程序结束标志“%”后,再执行步骤7。

步骤7校正事件与添加能耗特征。校正首个直线切割事件,分离空走事件,如果无开始空走特征,则添加;校正最后的直线切割事件,判断是否存在已经切割段,如果存在,则将重复切割的部分修正为空走事件;在最后的切割事件后添加结束放电加工特征,在最后的空走事件后添加结束空走特征。

步骤8汇总事件及能耗特征。上述步骤5中的状态突变特征或启停特征的求解方法(不考虑锥度)如下:

(1)当本段程序为G02程序和G03程序中的任意一个时,先判断本段程序内是否有特征,若本段程序所走弧形的切线方向存在与X轴或Y轴平行的点,则该点处存在状态突变特征,为工作台电机状态突变特征;若本段程序为T代码,则先判断本段程序是否为启停特征,结合ISO代码的原则,可知T80为运丝电机开特征,T81为运丝电机关特征,T84为泵开特征,T85为泵关特征。

(2)当上一段程序为G代码,本段程序为G代码时,如果上一段程序为G00程序,本段程序为非G00程序,则存在启停特征,为开始放电加工特征;若上一段程序和本段程序均为G01程序、G02程序、G03程序中的任意一个,则确定上一段程序结束瞬间的运动方向与本段程序开始瞬间的运动方向所形成的角度,如果所成角度大于或等于45°,则存在状态突变特征,为工作台电机状态突变特征。

(3)当上一段程序为非G代码,本段程序为G代码时,存在启停特征,如果本段程序为G00程序,则该启停特征为开始空走特征;如果本段程序为G01程序、G02程序、G03程序中的任意一个,则该启停特征为开始放电加工特征。

类似地,在锥度加工情况下,判断U,V的变化大小以判断是否存在锥度调节电机状态突变特征。锥度加工的突变角度大于或等于45°、锥度加工的开始与结束的瞬间,均可参照工作台的X轴、Y轴运动时所产生特征的求解方法。

2.3 数控电火花线切割加工工艺过程建模

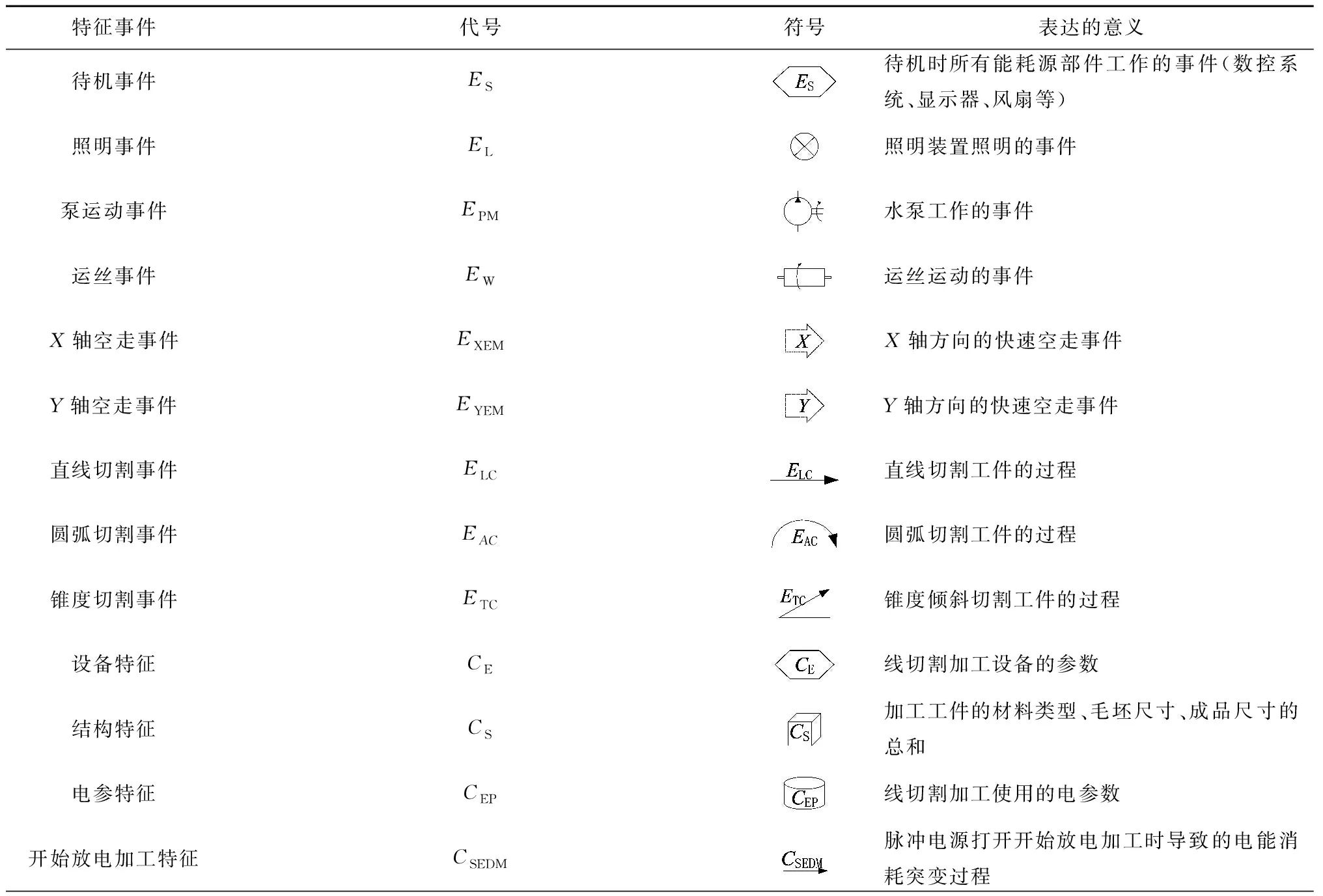

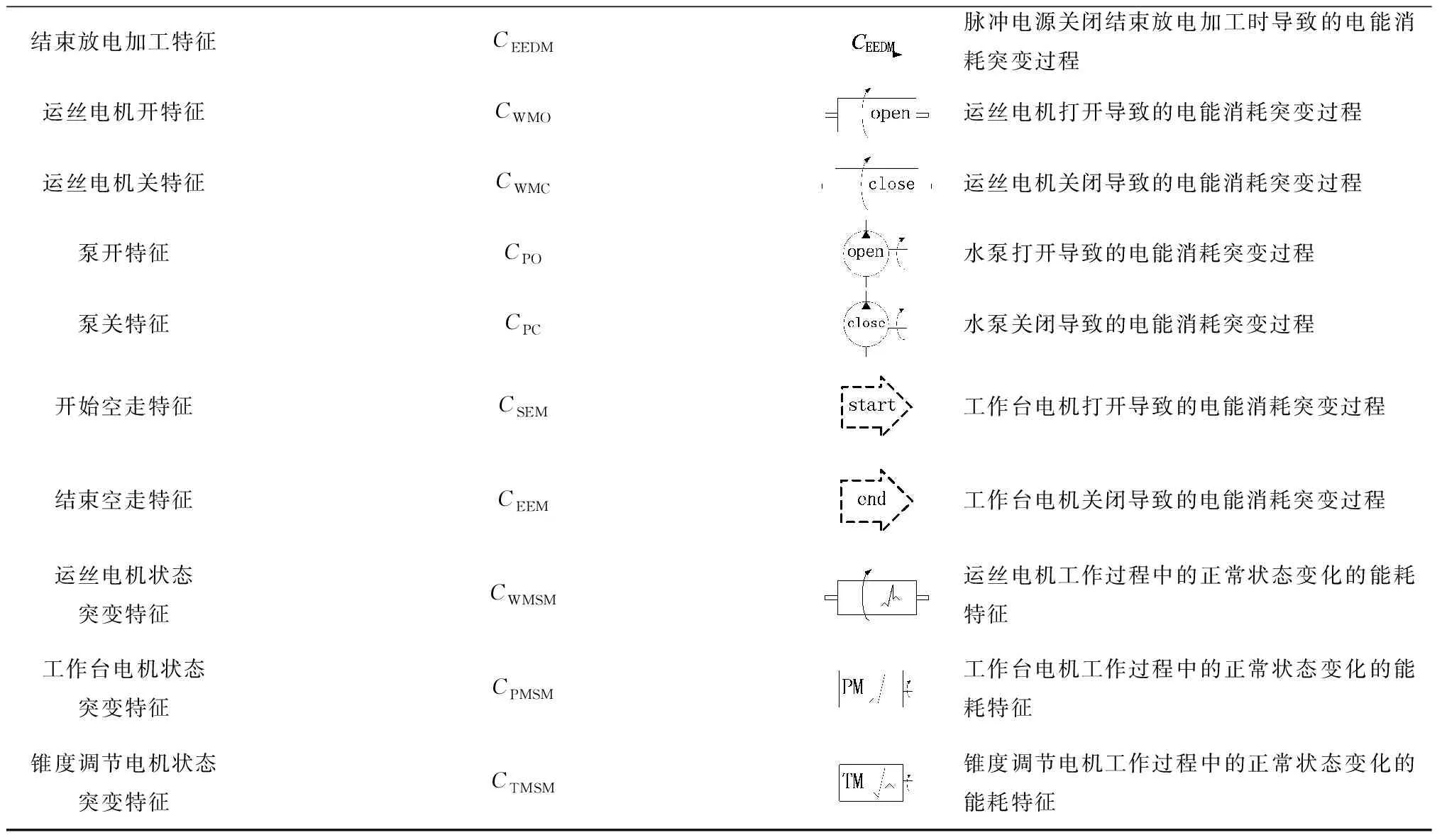

根据对特征事件的定义,结合数控电火花线切割正常加工时的运动特性,总结正常加工时的9种基本事件和14种基本特征,如表1所示。

表1 数控电火花线切割加工工艺过程的特征事件符号表示及意义

续表1

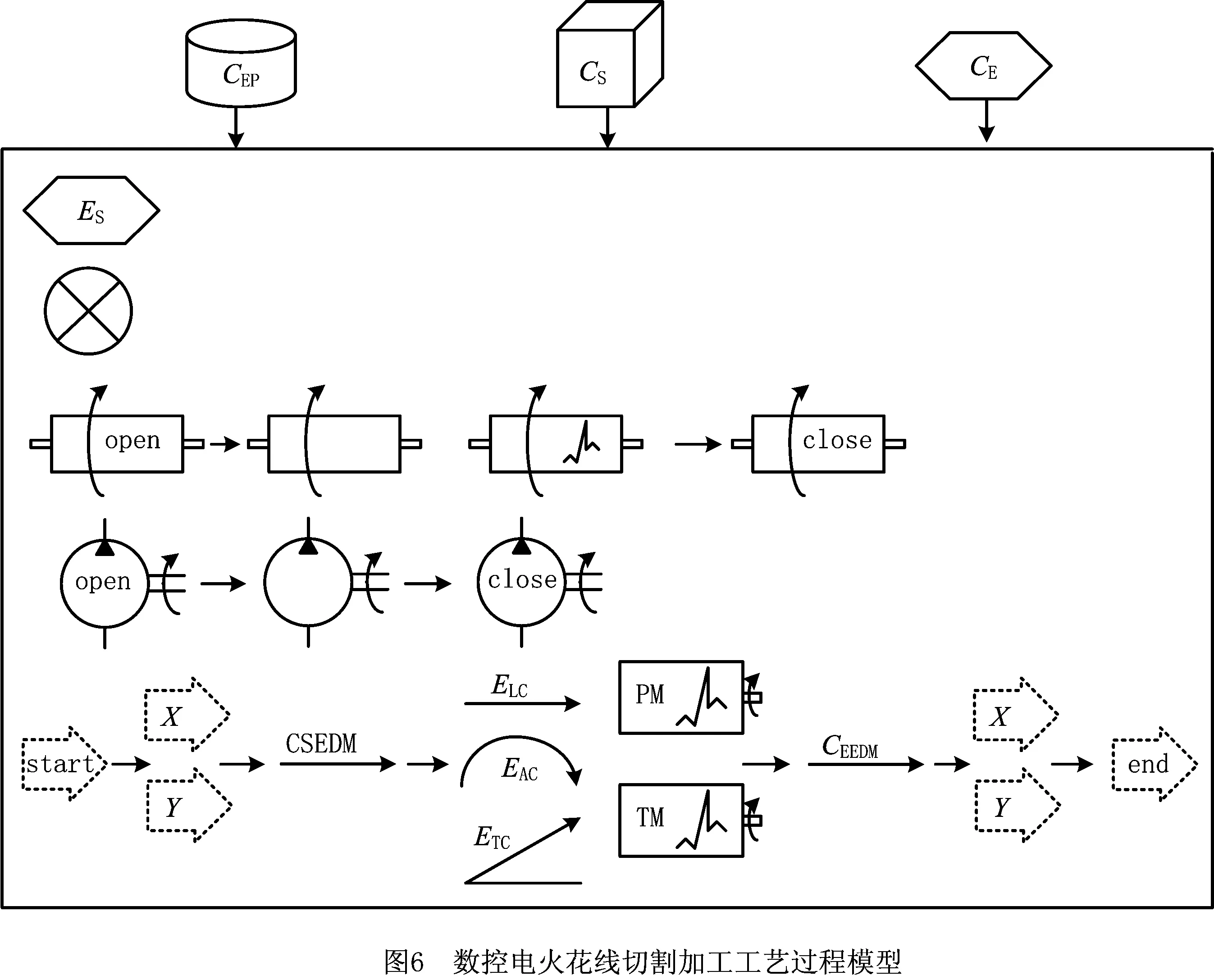

对无扰动事件的数控电火花线切割加工工艺过程进行建模,如图6所示。模型中,结构特征表明原料消耗,结构特征、设备特征、电参特征对特征事件的能耗产生影响。图中,实线框内所有特征事件均为电能消耗,实线框内的小箭头表示时间顺序后延;事件内部产生的特征加括号紧跟该事件(如图6中的运丝事件后用括号紧跟运丝电机状态突变特征)。该过程模型可用于规范化描述整个加工工艺过程,并利用过程模型进行数控电火花线切割加工工艺过程的能耗计算,为后续优化数控电火花线切割加工工艺奠定理论基础。

3 基于特征事件的数控电火花线切割加工工艺过程能耗计算

正如过程模型所描述的,直线框内的所有特征事件均为电能消耗,而这些特征事件均可通过NC代码提取;直线框外的设备特征、结构特征、电参特征均影响虚线内的特征事件的能耗。因此,可以基于特征事件,对数控电火花线切割加工工艺过程的电能消耗进行计算。

ECES=ECDES·tES。

(1)

式中:ECES为待机事件的能耗;ECDES为该加工使用设备单位时间内待机时所有能耗源的能耗;tES为该待机事件的持续时间。

ECEL=ECDEL·tEL。

(2)

式中:ECEL为照明事件的能耗;ECDEL为该加工使用设备单位时间内照明装置的能耗;tEL为该照明事件的持续时间。

ECEPM=ECDEPM·tEPM。

(3)

式中:ECEPM为泵运动事件的能耗;ECDEPM为该加工使用设备单位时间内泵的能耗;tEPM为该泵运动事件的持续时间。

ECEW=ECDEW·tEW

(4)

式中:ECEW为运丝事件的能耗;ECDEW为该加工使用设备单位时间内运丝电机的能耗(忽略电机反向时的能耗波动);tEW为该运丝事件的持续时间。

ECEXEM=ECDEXEM·tEXEM·ηS。

(5)

式中:ECEXEM为X轴空走事件的能耗;ECDEXEM为该加工使用设备单位时间内工作台X轴方向电机单位速度下空走的能耗;tEXEM为该X轴空走事件的持续时间;ηS为速度系数。

ECEYEM=ECDEYEM·tEYEM·ηS。

(6)

式中:ECEYEM为Y轴空走事件的能耗;ECDEYEM为该加工使用设备单位时间内工作台Y轴方向电机单位速度下空走的能耗;tEYEM为该Y轴空走事件的持续时间。

ECELC=ECDELC·tELC·ηS·ηM·

ηTh·ηA·ηCo·ηEP。

(7)

式中:ECELC为直线切割事件的能耗;ECDELC为该加工使用设备单位时间内以单位速度直线切割单位厚度标准材料的工件的能耗;tELC为该直线切割事件的持续时间;ηM为材料系数;ηTh为厚度系数;ηA为切割方向与X轴所成角度的角度系数;ηCo为多次加工、线径补偿等不同加工方式的综合影响系数;ηEP为包括脉宽、脉间距、功放管数、加工电压等电参数的影响系数。

ECEAC=ECDEAC·tEAC·ηS·ηM·

ηTh·ηCu·ηCo·ηEP。

(8)

式中:ECEAC为圆弧切割事件的能耗;ECDEAC为该加工使用的设备在单位时间内以单位速度沿单位曲率的圆弧切割单位厚度标准材料的工件的能耗;tEAC为该圆弧切割事件的持续时间;ηCu为曲率系数。

ECETC=ECDETC·tETC·ηS·ηM·

ηTh·ηTa·ηCo·ηEP。

(9)

式中:ECETC为锥度切割事件的能耗;ECDETC为该加工使用的设备在单位时间内以单位速度按照单位锥度切割单位厚度标准材料的工件的能耗;tETC为该锥度切割事件的持续时间;ηTa为锥度系数。

ECCSEDM=ECDCSEDM·ηS·ηM·ηTh·ηCo·ηEP。

(10)

式中:ECCSEDM为开始放电加工特征的能耗;ECDCSEDM为单位速度下切入单位厚度标准材料过程相对于正常切割该工件所增加的能耗。

ECCEEDM=ECDCEEDM·ηS·ηM·ηTh·ηCo·ηEP。

(11)

式中:ECCEEDM为结束放电加工特征的能耗;ECDCEEDM为单位速度下切出单位厚度标准材料过程相对于正常切割该工件所增加的能耗。

特征中存在一些特征的能耗由机床特性决定,不随加工参数的改变而改变。这些特征直接用确定数值进行计算,特征及对应符号分别为:运丝电机开特征的能耗ECCWMO、运丝电机关特征的能耗ECCWMC、泵开特征的能耗ECCPO、泵关特征的能耗ECCPC、开始空走特征的能耗ECCSEM、结束空走特征的能耗ECCEEM、运丝电机状态突变特征的能耗ECCWMM。与加工参数相关的特征能耗需乘以各类影响系数,即

ECCPMSM=ECDCPMSM·ηS·ηM·ηTh·ηCo·ηEP·ηCA。

(12)

式中:ECCPMSM为工作台电机状态突变特征的能耗;ECDCPMSM为单位速度下单位角度转折切割单位厚度标准材料的过程相对于直线切割该工件所增加的能耗;ηCA为工作台运动方向变化前后所成角度的变化角度系数。

ECCTMSM=ECDCTMSM·ηS·ηM·ηTh·ηTa·ηCo·ηEP。

(13)

式中:ECCTMSM为锥度调节电机状态突变特征的能耗;ECDCTMSM为单位速度下单位锥度变化切割单位厚度标准材料的过程相对于正常锥度切割该工件所增加的能耗。

ECE=ECES+ECEL+ECEPM+ECEW+

(14)

式中:ECE为事件总能耗;nEXEM为X轴空走事件的数量;nEYEM为Y轴空走事件的数量;nELC为直线切割事件的数量;nEAC为圆弧切割事件的数量;nETC为锥度切割事件的数量。

ECC=ECCSEDM+ECCEEDM+ECCWMO+ECCWMC+

ECCPO+ECCPC+ECCSWEM+ECCEWEM+

(15)

式中:ECC为特征总能耗;tC为运丝周期;nCPMSM为工作台电机状态突变特征的数量;nCTMSM为锥度调节电机状态突变特征的数量。

ECM=ECE+ECC。

(16)

式中ECM为加工总能耗。

利用上述能耗计算公式,可以计算数控电火花线切割加工工艺过程的能耗,用于加工前的事前预测,从而基于能耗对数控电火花线切割加工工艺进行优化。

4 实例

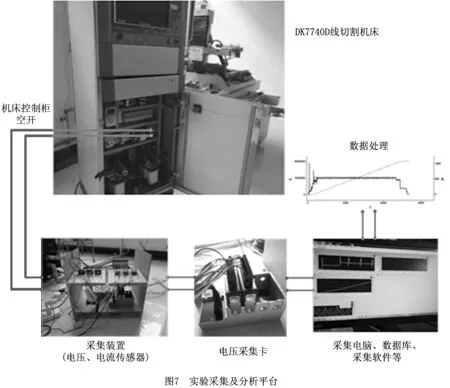

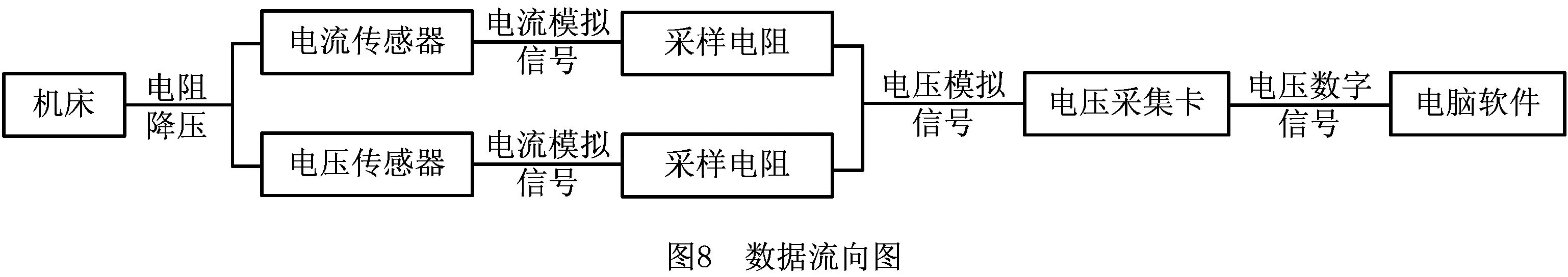

本实验以DK7740D线切割机床为测试对象,该机床的最大切割厚度为500 mm。为了得到前文涉及的必要参数,本文采用由3个电压传感器和3个电流传感器组成的采集装置,分别检测三相电压和电流,传感器输出均为电流模拟信号,通过采样电阻将其转化为电压模拟信号后输入电压采集卡,电压采集卡输出的电压数字信号由采集卡底座经数据线传至电脑。所获得的电压数字信号由Labview软件转化为实际电压和实际电流,通过软件将电压与电流相乘获得功率,再将功率对时间进行积分即可获得能耗,直接获得的实测能耗用于与模型的精度进行对比,以验证模型的可靠性。基于采集装置的实验采集及分析平台如图7所示,平台内的数据流向如图8所示,该采集装置对功率与能耗的采样间隔设定为0.1 s。

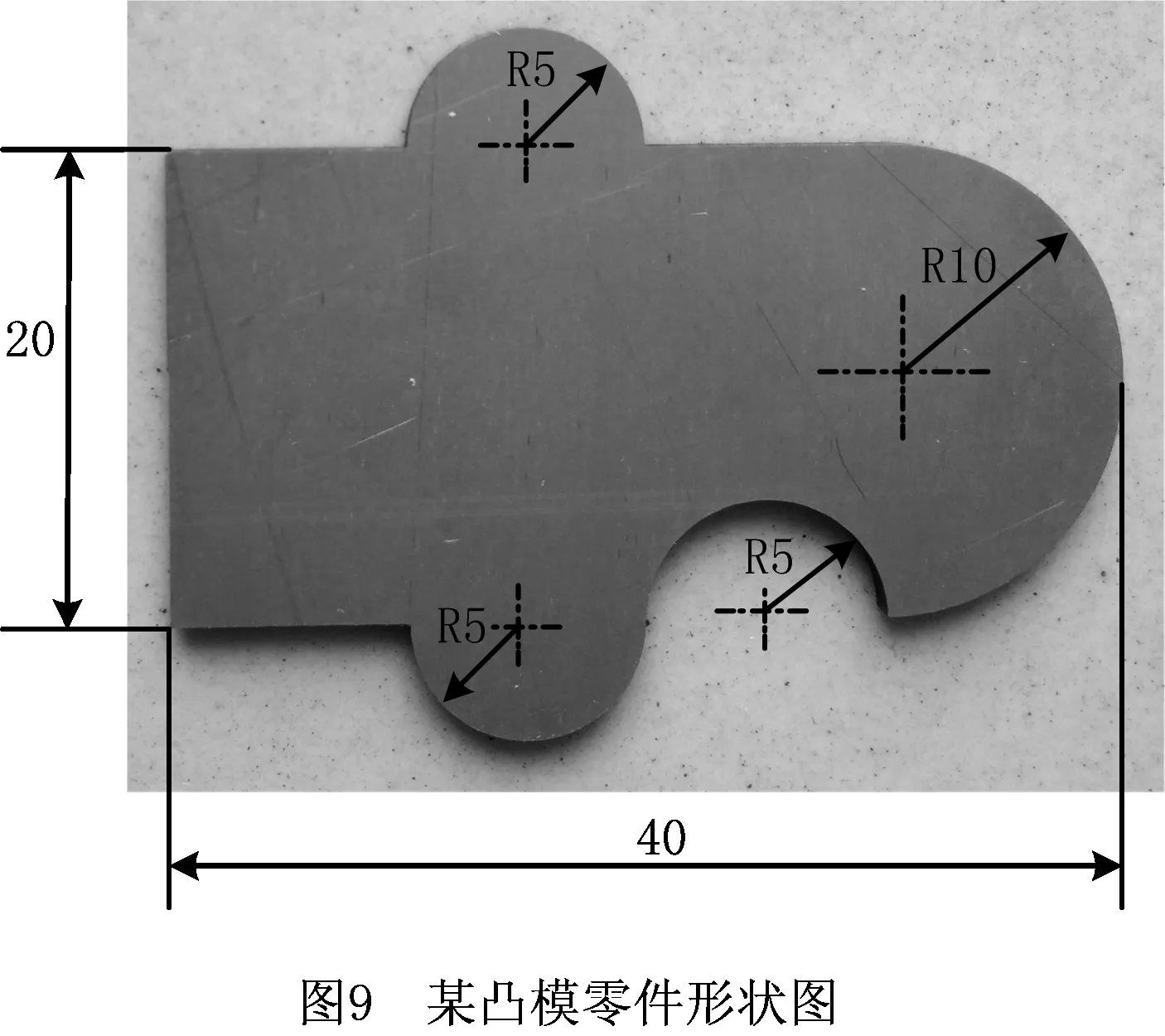

以某凸模零件加工工艺过程[17]为例,说明所提方法的可行性和有效性。工件材料为Q235钢,初始尺寸为长度60 mm、宽度40 mm、厚度4 mm,经过电火花线切割加工后,完成的工件加工形状及尺寸如图9所示。

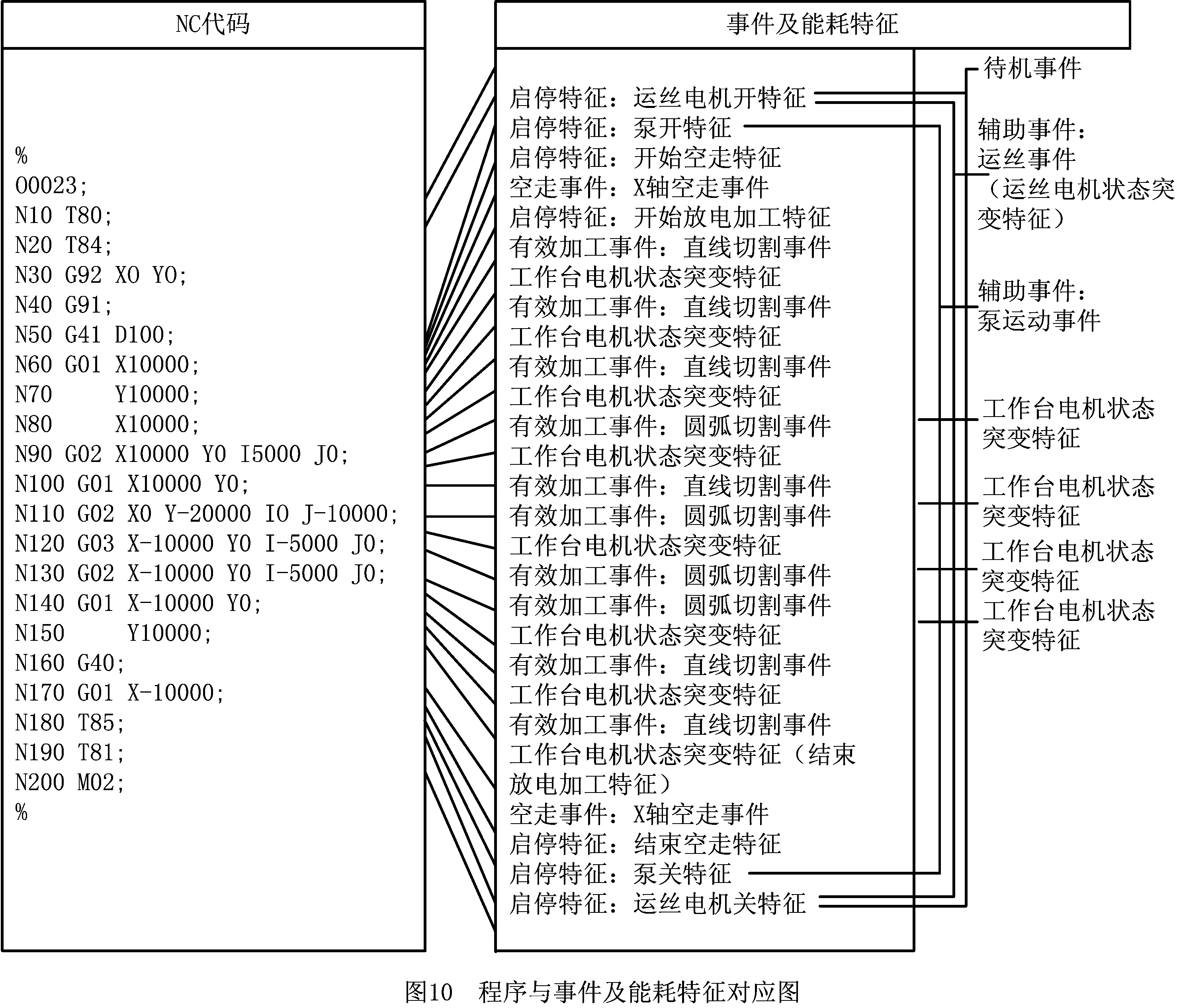

在保证该工件的表面质量达到粗糙度Ra1.2的前提下,制定加工工艺并设置电参数。加工使用的NC代码如图10左侧所示。利用事件及能耗特征提取方法从NC代码中提取加工工艺过程中的事件及能耗特征,如图10所示。

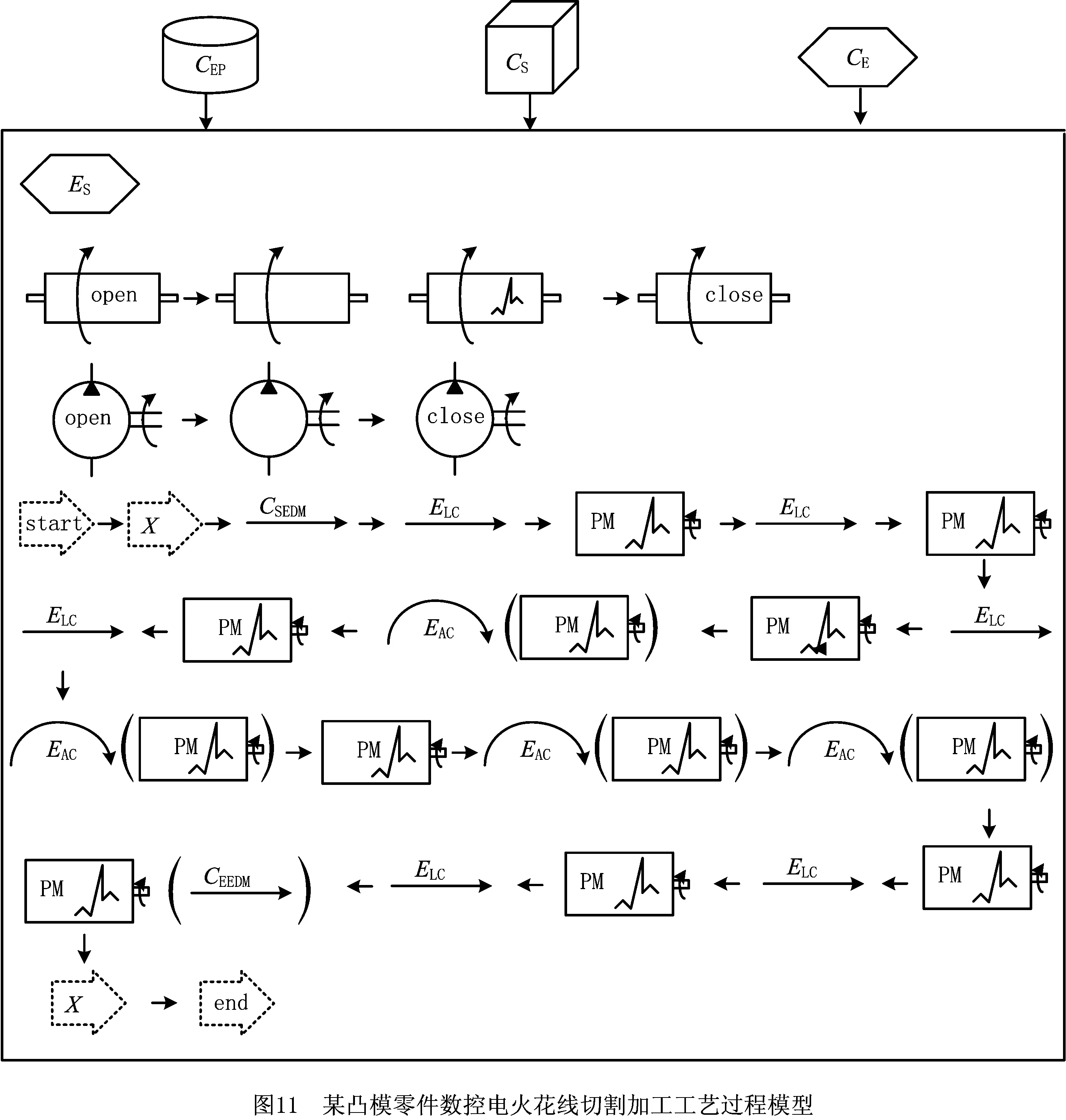

事件及能耗特征所描述的是资源消耗的电能消耗,结合结构特征、机床特征、电参特征和毛坯到成品的几何变化,即可得到整个加工工艺过程的资源消耗,并能唯一对应这一加工工艺过程。上述凸模零件数控电火花线切割加工工艺过程模型如图11所示。

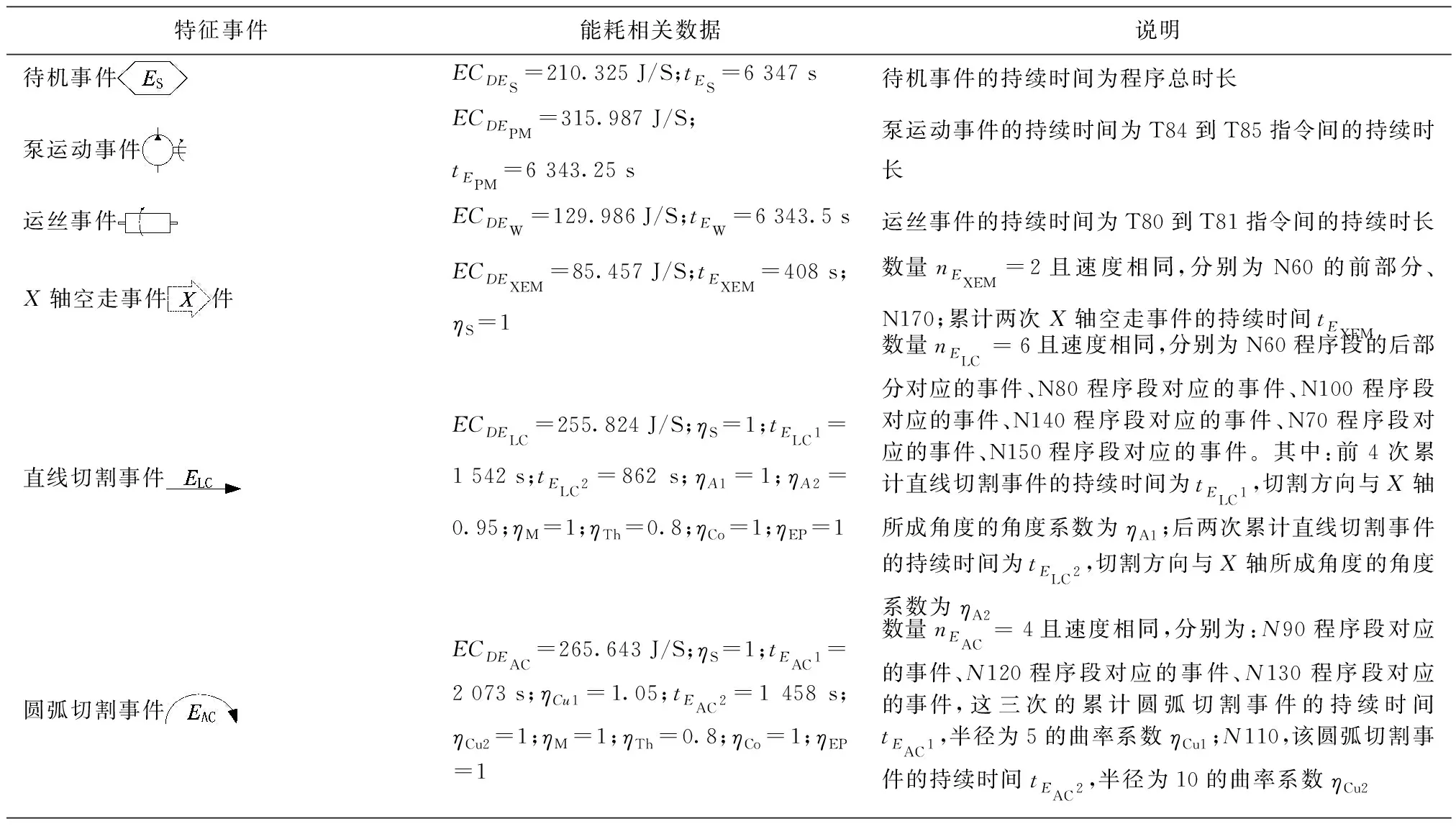

特征事件表2中,所有能耗参数均通过上文的采集装置实验获得,所有除运丝周期的时间参数均由程序获得,运丝周期由实验机床运丝筒上的绕丝长度决定;所有系数均为实验拟合所得系数的函数。

表2 某凸模零件加工工艺过程特征事件表

特征事件能耗相关数据说明待机事件ECDES=210.325 J/S;tES=6 347 s待机事件的持续时间为程序总时长泵运动事件ECDEPM=315.987 J/S;tEPM=6 343.25 s泵运动事件的持续时间为T84到T85指令间的持续时长运丝事件ECDEW=129.986 J/S;tEW=6 343.5 s运丝事件的持续时间为T80到T81指令间的持续时长X轴空走事件件ECDEXEM=85.457 J/S;tEXEM=408 s;ηS=1数量nEXEM=2且速度相同,分别为N60的前部分、N170;累计两次X轴空走事件的持续时间tEXEM直线切割事件ECDELC=255.824 J/S;ηS=1;tELC1=1 542 s;tELC2=862 s;ηA1=1;ηA2=0.95;ηM=1;ηTh=0.8;ηCo=1;ηEP=1数量nELC=6且速度相同,分别为N60程序段的后部分对应的事件、N80程序段对应的事件、N100程序段对应的事件、N140程序段对应的事件、N70程序段对应的事件、N150程序段对应的事件。其中:前4次累计直线切割事件的持续时间为tELC1,切割方向与X轴所成角度的角度系数为ηA1;后两次累计直线切割事件的持续时间为tELC2,切割方向与X轴所成角度的角度系数为ηA2圆弧切割事件ECDEAC=265.643 J/S;ηS=1;tEAC1=2 073 s;ηCu1=1.05;tEAC2=1 458 s;ηCu2=1;ηM=1;ηTh=0.8;ηCo=1;ηEP=1数量nEAC=4且速度相同,分别为:N90程序段对应的事件、N120程序段对应的事件、N130程序段对应的事件,这三次的累计圆弧切割事件的持续时间tEAC1,半径为5的曲率系数ηCu1;N110,该圆弧切割事件的持续时间tEAC2,半径为10的曲率系数ηCu2

续表2

上述系数均会随设备特征发生动态变化,脉冲电源和电机参数不同会造成系数规律不同。对于一个各个工艺参数都确定的线切割加工工艺过程,所有系数均具有唯一性。

因此,可以利用特征事件表中的数据计算能耗,获得理论能耗,计算过程如下:

将表2中的数据带入式(1),得到待机事件能耗EES=1 334 932.775 J;带入式(3),得到泵运动事件能耗EEPM=2 004 384.538 J;带入式(4),得到运丝事件能耗EEW=824 566.191 J;带入式(5),得到各个X轴空走事件的能耗并累计为EEXEM=34 866.456 J;带入式(7),得到各个直线切割事件的能耗并累计为EELC=483 179.905 3 J;带入式(8),得到各个圆弧切割事件的能耗并累计为EEAC=772 415.464 J。将上述数据带入式(14),得到事件总能耗EE=5 454 345.329 J。

将表2中的数据带入式(10),得到开始放电加工特征能耗ECSEDM=51.84 J;带入式(11),得到结束放电加工特征能耗ECEEDM=31.68 J;带入式(12),得到各个工作台电机状态突变特征的能耗并累计为ECPMSM=428 J。将上述数据及表2中的数据带入式(15),得到特征总能耗EC=44 504.32 J。

将事件总能耗与特征总能耗带入式(16),得到加工总能耗EM=EE+EC=5 498 849.649 J≈5.5×106J。

通过图7中的实验采集和分析平台,由Labview软件直接获得的实测加工总能耗MECM≈6.1×106J。

5 结束语

由于当前缺乏数控电火花线切割加工工艺过程模型,本文研究了数控电火花线切割加工工艺过程建模方法,采用特征事件描述线切割加工工艺过程,提出基于特征事件的数控电火花线切割加工工艺过程建模方法,根据数控电火花线切割加工工艺过程特性,将加工工艺过程分解为5类典型事件和4类典型特征,结合正常加工时的运动特性,总结了正常加工时的9种基本事件和14种基本特征用于计算电能消耗,最后通过实例对基于特征事件的线切割过程模型进行了验算。下一步将在线切割特征事件过程模型的基础上,开展优化数控电火花线切割加工工艺研究,从而有针对性地实施节能减排措施,提高节能减排的效果。

参考文献:

[1] BP Group. BP world energy statistics yearbook 2015[EB/OL].[2016-12-03].http://www.bp.com /zh_cn/china/reports-and-publications/_bp_2015.html(in Chinese).[BP集团. 2015《BP世界能源统计年鉴》[EB/OL].[2016-12-03].http://www.bp.com/zh_cn/china/reports-and-publications/_bp_2015.html.]

[2] National Bureau of Statistics.China statistical yearbook 2013 [M]. Beijing: China Statistics Press,2013(in Chinese).[国家统计局.《中国统计年鉴2013》[M].北京:中国统计出版社,2013 .

[3] Ministry of Industry and Information Technology . Green manufacturing engineering implementation guidelines (2016—2020 years) officially released [EB/OL].[2016-12-03].http://www.miit.gov.cn/newweb/n1146285/n1146352/n3054355/n3057542/n3057545/c5253469/content.html (in Chinese).[工业和信息化部.《绿色制造工程实施指南(2016—2020年)》正式发布[EB/OL].[2016-12-03].http://www.miit.gov.cn/newweb/n1146285/n1146352/n3054355/n3057542/n3057545/c5253469/content.html.]

[4] GUTOWSKI T, DAHMUS J, THIRIEZ A. Electrical energy requirements for manufacturing processes[C]∥Proceedings of 13th CIRP International Conference on Life Cycle Engineering.Berlin,Germany:Springer-Verlag,2006(5):560-564.

[5] JIA Shun, TANG Renzhong, LYU Jingxiang. Machining activity extraction and energy attributes inheritance method to support intelligent energy estimation of machining process[J].Journal of Intelligent Manufacturing,2016,27(3):595-616.

[6] LIU Fei, LIU Shuang. Multi-period energy model of electro-mechanical main driving system during the service process of machine tools[J].Journal of Mechanical Engineering,2012,48(21):132-140(in Chinese).[刘 飞,刘 霜.机床服役过程机电主传动系统的时段能量模型[J].机械工程学报,2012,48(21):132-140.]

[7] MA Feng, ZHANG Hua, YAN Wei. Energy efficiency calculation model for main drive system of NC milling machining center during its service process[J].Machine Tool & Hydraulics,2015,43(3):112-115(in Chinese).[马 峰,张 华,鄢 威.数控铣削加工中心主传动系统服役过程能效计算模型[J].机床与液压,2015,43(3):112-115.]

[8] YIN Ruixue, CAO Huajun, LI Hongcheng, et al.Carbon emission quantification method of sand casting process and its application[J].Computer Integrated Manufacturing Systems,2012,18(5):1071-1076(in Chinese).[尹瑞雪,曹华军,李洪丞,等.砂型铸造生产系统碳排放量化方法及应用[J].计算机集成制造系统,2012,18(5):1071-1076.]

[9] ZHENG Jun, TANG Renzhong, HU Luoke.Carbon emission modeling of sand casting based on process carbon sources[J].Computer Integrated Manufacturing Systems,2014,20(4):898-908(in Chinese).[郑 军,唐任仲,胡罗克.基于工序碳源的砂型铸造过程碳排放建模方法[J].计算机集成制造系统,2014,20(4):898-908.]

[10] LI Xianguang, YANG Yong, LI Congbo,et al.Analysis of carbon emission in gear dry machining process for green manufacturing[J].China Mechanical Engineering,2014,25(16):2184-2190(in Chinese).[李先广,杨 勇,李聪波,等.面向绿色制造的干式齿轮加工过程碳排放分析[J].中国机械工程,2014,25(16):2184-2190.]

[11] ZHOU Lirong, LI Fangyi, LI Jianfeng,et al.Product manufacturing energy consumption correlation model based on design features[J].Computer Integrated Manufacturing Systems,2016,22(4):1037-1045(in Chinese).[周丽蓉,李方义,李剑峰,等.基于设计特征的机械产品制造能耗关联建模[J].计算机集成制造系统,2016,22(4):1037-1045.]

[12] PANDA M C, YADAVA V. Finite element prediction of material removal rate due to traveling wire electrochemical spark machining[J].International Journal of Advanced Manufacturing Technology,2009,45(5/6):506-520.

[13] HAN Fuzhu , JIANG Jun,YU Dingwen. Influence of machining parameters on surface roughness in finish cut of WEDM[J].International Journal of Advanced Manufacturing Technology,2007,34(5):538-546.

[14] LI Wen,KARA S. Characterising energy efficiency of electrical discharge machining[J].Procedia CIRP,2015,29:263-268.

[15] YU Jiashan, YANG Dayong, FU Jinjuan.Theoretical basis of electrical discharge machining[M]. Beijing:National Defense Industry Press,2011(in Chinese).[于家珊,杨大勇,伏金娟.电火花加工理论基础[M].北京:国防工业出版社,2011.]

[16] LUCKHAM D.The power of events:an introduction to complex event processing in distributed enterprise systems[M]. Boston,Mass.,USA:Addison Wesley,2002.

[17] LI Minghui, YANG Xiaoxin.NC WEDM technology and application[M]. Beijing:National Defense Industry Press,2010(in Chinese).[李明辉,杨晓欣.数控电火花线切割加工工艺及应用[M].北京:国防工业出版社,2010.]