矿井提升机在隧道长大坡度斜井中的应用

2018-06-29陈新颖

陈新颖

(中铁十八局集团第二工程有限公司,河北唐山064000)

一、工程概况

辽宁省某输水隧洞工程第四标段,主洞长29365m,沿线布置5条施工支洞,分别为10#、11#、12#、13#和14#施工支洞。其中,10#支洞长度为1160.86m,坡度24.22%(13.6°),成洞断面为圆拱直墙型,尺寸为5.5m×5.5m(宽×高);主洞断面为马蹄形,尺寸为6.5m×8.2m(宽×高),支洞和主洞均采用钻爆法施工。10#支洞控制段主洞长度为3259m,洞砟总量181986m3,喷射混凝土6351m3,衬砌混凝土 26811m3,钢材 131.21t,物料运输量巨大。根据施工进度安排,每日最大洞砟运输量314.3m3,折合 502.8t。

二、运输方案研究及选定

支洞内的物料运输效率是决定施工速度快慢的关键,该支洞坡度为24.22%,大大超出了一般运输车辆的正常运行坡度范围,严重影响了运输安全和效率。为解决支洞和主洞开挖、衬砌过程中的洞砟、原材料运输问题,最大限度发挥支洞作用,项目部通过对图纸的研究和运输设备的调查,对物料运输进行了多种方案的研究。

(一)装载机运输

装载机主要用于铲装作业,在实际使用中也常用于短距离运输,具有作业速度快、机动性好、操作轻便等优点,但不宜用于长距离运输。本工程在前期的500m探洞施工中,使用了装载机进行出渣和物料运输作业。但是,后期随着支洞的延长,运输距离逐渐增加,运输效率逐渐降低,加上装载机单纯使用制动器进行降速,在长距离下坡时,严重损害制动器的制动盘和摩擦片,一旦制动器失效,装载机失速溜车,会造成严重的安全生产事故。该方案安全风险大,后期运输效率低。

(二)装载机配合自卸车运输

自卸车具有装载能力大、适于长距离运输的特点。但在本工程中,由于坡度大、距离长的原因,查阅了北方奔驰、红岩汽车、陕汽、中国重汽等多个品牌的自卸车,均不能满足24.22%的长坡运输,且在这样的坡度上长距离行驶,自卸车的操控性能和制动性能大打折扣,运行速度严重降低,难以满足安全和效率要求,运输风险过大。同时,支洞宽度仅为5.5m,自卸车在洞内的调头问题也制约着自卸车的使用。

(三)扒渣机配合皮带机运输

随着技术的不断进步和创新,皮带机的应用领域越来越广阔,在隧道施工的渣石输送环节,配合电动扒渣机装载洞砟,具有高效、输送能力大、爬坡能力强、可靠度高、运行成本低等优势。缺点是不能装载大块物料、一次性投入高、需要的安装空间较大,后期维护成本高。

根据皮带机的优缺点考虑,隧洞内爆破的渣石块度需<250mm才适合皮带运输,因此需要改进爆破工艺,提高炸药用量,或在前端增加破碎设备,将爆破的渣石二次加工,才能满足皮带机的运输要求。无论改进爆破工艺还是增加碎石设备,都将影响施工进度。另外,由于该支洞的物料运输不仅是洞砟外运,后期还需要将混凝土、建筑材料运输到洞内使用,皮带机不适宜进行混凝土、钢材、模板等建筑材料的向下运输作业。

(四)装载机配合矿井提升机运输

矿井提升机技术成熟,安全可靠,在矿山生产中运用广泛。对物料块度要求低,经过改造矿车或使用不同的矿车,可运输多种物料,还能挂载人车运输人员上下班通行。随着工程进展、支洞的延长,仅需铺设轨道就能延长运输距离,运行、维护简单,操作方便。支洞完成后,轨道即可定型,主洞物料的运输方便快捷。缺点是需要购买专用设备,一次性投入大,成本高。

(五)方案选定

通过对以上四种物料运输方案的研究并结合施工现状,从安全性、经济性和满足工期要求等方面考虑,使用装载机配合矿井提升机运输的方案最为合理,能最大限度保证隧洞内各种物料的运输,保证施工进度和安全生产。虽然该方案存在购买专用设备,一次性投入大,成本高的缺点,但该方案安全可靠,安全性远高于其他方案,而且后期维护成本低于其他方案。

三、矿井提升机的选型及复核

(一)矿井提升机的选型

10#支洞长度为1160.86m,坡度24.22%,根据节点工期计算,每天出渣方量为314.3m3。每天按12h出渣时间计算,每小时出渣量为26.2m3,钢丝绳安全系数取6.5。

根据以上参数,经计算,拟配置2台JK-2.5×2.2型单绳缠绕式矿井提升机,电机功率400kW,最大提升速度3.2m/s。矿车选用曲轨自卸矿车,容量8m3,轨距900mm。

(二)矿井提升机主要性能参数

滚筒直径:Φ2.5m;宽度:2.2m;钢丝绳直径:d=32mm;

钢丝绳最小破断拉力:578KN钢丝绳最大静张力:88.9kN;

减速器名义速比:i=30;最大运行速度:3.2m/s;

高压电机功率:400kW/10kV;电机最大转速:740r/min。

表1 矿车特性表

(三)设备参数复核

1.容绳率复核

根据厂家提供的技术参数,该型矿井提升机的容绳率计算如下:

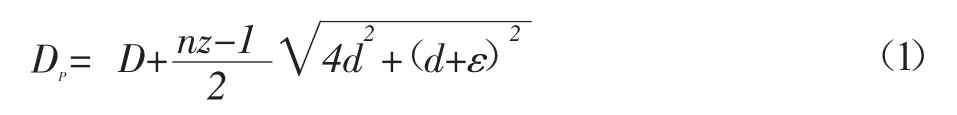

(1)平均缠绕直径:

在式(1)中:D为滚筒直径,为2.5m;nz为缠绕层数,取值为3;d为钢丝绳直径,为32mm;ε为绳圈之间的间隙,取值为3。

将上述数值代入公式:Dp=2.554m。

(2)3层缠绕绳长:

式(2)中:B为滚筒宽度,取值为2.2m;b为穿绳孔直径,为d+5;nm为摩擦圈,取值为3;ng为多层缠绕时供移动用的绳圈,取值为4;Ls为试验绳长度,取值为30m。

其他符号含义同上。

将上述参数代入公式中:H3=1440m

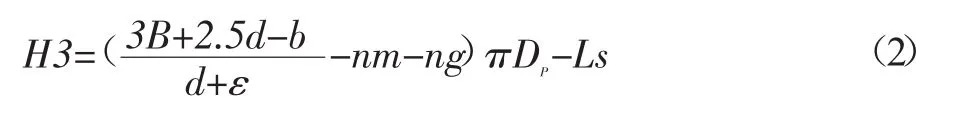

本工程10`#支洞施工长度为1160.86m,洞外长度按100m计。根据相关要求,卷扬机上要留不少于三圈的钢丝绳,同时应有提升钢丝绳试验长度,规定每半年剁绳头一次,每次剁掉5m,按提升钢丝绳的使用寿命为3年计,则试验长度为30m。

经复核:容绳率满足要求。

2.运行速度复核

绳速=(电机转数÷速比÷60)×3.14×卷筒直径=(740÷30÷60)×3.14×2.5=3.2m/s

经复核:提升速度满足设计要求。

3.钢丝绳最大静张力复核

荷载计算如下:

(1)矿车

根据现场情况,采用8m?侧卸式矿车进行出渣,矿车特性见表1。

(2)钢丝绳

钢丝绳型号为 6×37+IWSФ32mm,公称直径32mm,公称抗拉强度为1770MPa,参考重量为4.1kg/m,最小破断拉力为578kN。

(3)提升机最大静张力复核

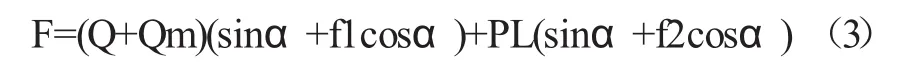

受力分析如图1所示:

矿车出渣状态情况:

8m3矿斗提升机受力最大状态为矿车在满载同时在钢丝绳最长情况:

式(3)中:Q为提升一次重量,200kN;Qm为矿车的总重50.9kN;α为井筒倾角,13.6°;f1为矿车运动时的阻力系数,取0.015;P为钢丝绳每米重量,查表为4.1kg/m(0.041KN/m);L 为提升斜长,为 1300m;f2为钢丝绳运动阻力系数,钢丝绳全部支承在地滑轮上,取f2=0.15~0.20;钢丝绳局部支承在地滑轮上,取f2=0.25~0.40;根据本工程实际情况取值为0.25。

代入上式计算得:F=88.14kN<88.9kN,满足要求。

图1 受力分析图

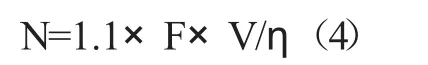

4.电动机功率复核

式(4)中:F为最大静张力;V为绳速,取值3.2m/s;η为功率因数,取值为0.9。

代入上式计算得:N=344.7KW<400KW。

经计算,选配的电动机功率满足要求。

5.钢丝绳安全系数复核

8m3矿车满载载渣料时:

安全系数=578/88.14=6.56>6.5。

安全系数满足规程要求。

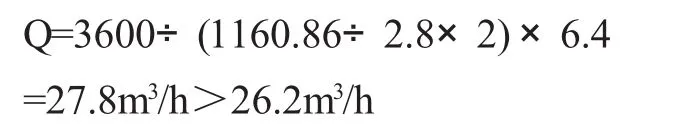

6.工作量核算

斜井长1160.86m,钢丝绳速度取平均V=2.8m/s,矿车取容量的0.8=6.4m3,则每小时运载方量为:

经复核,满足工程需要。

四、运输方案的实施

(一)卷扬机房选址和修建

两台提升机安装位正对10#支洞出口,外罩彩钢活动房。由于洞口场地限制,两台提升机分别距洞口100m和120m,不能满足钢丝绳与滚筒中心夹角的最小距离要求,在曲轨尽头设置2m游动天轮,游距900mm,1#机轨道靠支洞的一侧铺设。卸料位采用混凝土墙结构,高度10m,长度20m,厚度70cm,为了节省场地,1#机、2#机分别向两侧卸料。根据支洞出口段坡度和卸料位与洞口的距离计算曲轨安装高度,采用钢结构支架连接洞口与卸料位之间的路段,铺设轨道。曲轨安装在卸料位混凝土墙上,端部设减速行程开关和停车限位开关,避免矿车到位后拉出轨道造成安全事故。

(二)轨道铺设

根据计算选型,矿车轨道选用P38型钢轨、木枕。支洞开挖期间铺设1#机轨道,支洞底板不能硬化处理,轨枕直接铺设在支洞底板岩石上,锚栓固定,每隔5m设地滑轮1处,减少地面对钢丝绳的摩擦。支洞开挖完成后,暂时拆除1#机轨道,对支洞底板进行混凝土硬化处理,轨枕及地滑轮采用预埋锚栓固定,硬化完成后,铺设1#机和2#机轨道。

(三)安全措施

在使用矿井提升机时,安全管理至关重要,各种安全措施必须完善,主要包括矿井提升机各种限位、保护措施(如井口2m/s限速保护、错向保护、溜车保护、减速段超速保护、松绳保护或滑动保护等)、矿车的防断绳装置、轨道尽头设挡车器等。

五、结束语

设备选型安装完成后,在实际使用过程中,支洞开挖阶段,由于受岩石上固定轨枕较困难、装载机等设备经常在轨道旁边行驶等影响,轨道容易受到挤压,线型容易出现弯曲。因此,要加强对轨道的巡视检查,适当降低矿井提升机的运行速度。在本工程中,支洞底板硬化处理后,轨道线型稳定,运行良好,顺利完成了各项运输任务。

[1]国家安全生产监督管理总局.煤矿安全规程[M].北京:煤炭工业出版社,2011.

[2]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[3]李玉霞.单线铁路长大隧道斜井有轨运输施工技术[J].西部探矿工程,2004,16(8):95-98.