棉花收获机籽棉输送系统的设计验证

2018-06-29

〔山东天鹅棉业机械股份有限公司研发中心,山东济南250032〕

目前,天鹅4MZ-3A型棉花收获机的籽棉输送系统采用的是稀释流悬浮输送方式,即以低真空吸送式为主,高压压送式为辅的混合输送方式。

一、气力输送系统原理

这种输送方式结合了两种输送方式各自的优点,在风机的正压作用下,将采摘台落棉区散落的籽棉压送到各个进料口,然后在风机的负压作用下,以低真空吸送的方式,将籽棉送入输送管道b在经过管道内的送风口后,管道内的气压输送由负压转换到正压,最后籽棉被送到集棉箱。如图1所示。

图1 气力输送系统原理

低真空吸送为主的输送系统,其优点在于,即使进料口管道不严密,也能有效减少棉絮等在管道中的溢出,提高输送质量。

二、气力输送系统设计的重要参数确定

(一)含杂籽棉输送量G物

1.4MZ-3A棉花收获机正常采收作业速度v=5 km/h,则其作业效率p=210s/667m2。

2.高产棉田的棉花产量约m=450kg/667m2。

3.单位时间输送籽棉质量方程式为:

式中λ为含杂修正系数,取1.25,

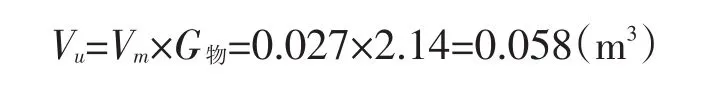

理论单位时间输棉体积:

式中:Vm—单位质量棉花所占体积,约0.027m3/kg;

Vu—单位时间内理论输送籽棉体积。

考虑到棉花开放程度、种植方式及棉花收获机速度变化等情况,使用采摘系数(1.5~2.0)取单位时间输棉体积:V=2Vu=2×0.058≈0.11m3

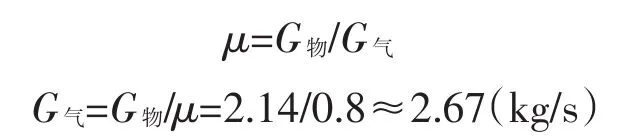

(二)籽棉输送混合比μ(即输料管内含杂籽棉与空气量之比)

式中:G物—单位时间所输送的含杂籽棉质量(kg/s);

G气—单位时间内通过输料管的空气质量(kg/s)。

输送一定量的物料所需空气与输送混合比μ成反比。μ值大,所需的空气少,则消耗的动力也减少。

表1 混合比推荐值

(三)输送风量Qa

式中:ρ—空气密度取1.29kg/m3,

Qa—输送风量,m3/s。

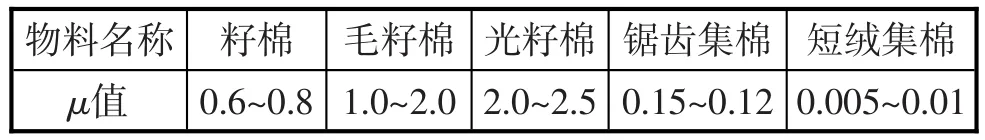

(四)输送风速v

输送籽棉时,输送风速v要比籽棉的悬浮临界速度v1大,才能使籽棉被输送,参照表2,考虑到输送过程中,籽棉的湿度、成熟度、籽棉与管壁之间的摩擦、黏附,以及弯道处的压降等问题,取v1的补充系数为1.3,输送速度为悬浮临界速度的1.8倍~2.0倍。

确定输送风速v=1.3×v1×2=1.3×7.0×2=18.2(m/s)

表2 棉花悬浮临界速度

三、输送管道尺寸的确定

(一)本系统为中压输送,送风管道为内壁光滑的橡胶软管,直径160 mm。

(二)为了棉花的有效输送,管道采用内壁光滑的白铁皮并避免直角弯道。

(三)输送高度和长度:根据设计图纸提升高度H=4.7 m,输送长度L=1.95 m,弯头数量为2,转变角度为60°,弯曲半径为200 mm。

(四)根据输送风速、风量、输棉体积来确定输送管道截面尺寸应不小于:

本棉花收获机有3个进料口,则每个进料口截面尺寸应不小于:

本棉花收获机进料口尺寸为0.28×0.217≈0.06 m2符合要求。

根据管道截面尺寸和从实验室确定的数据或从曲线图表查得的阻力系数K,就可以进一步计算空气总压力,它是由全部设备阻力和用空气与物料混合的条件以伯努利方程式得出,适用于各种类型的输送方式和设备。

四、离心式风机的选用和参数校核

(一)离心式风机的主要结构参数

1.叶轮外径D;

2.叶轮宽度 b;

3.叶轮出口角β。

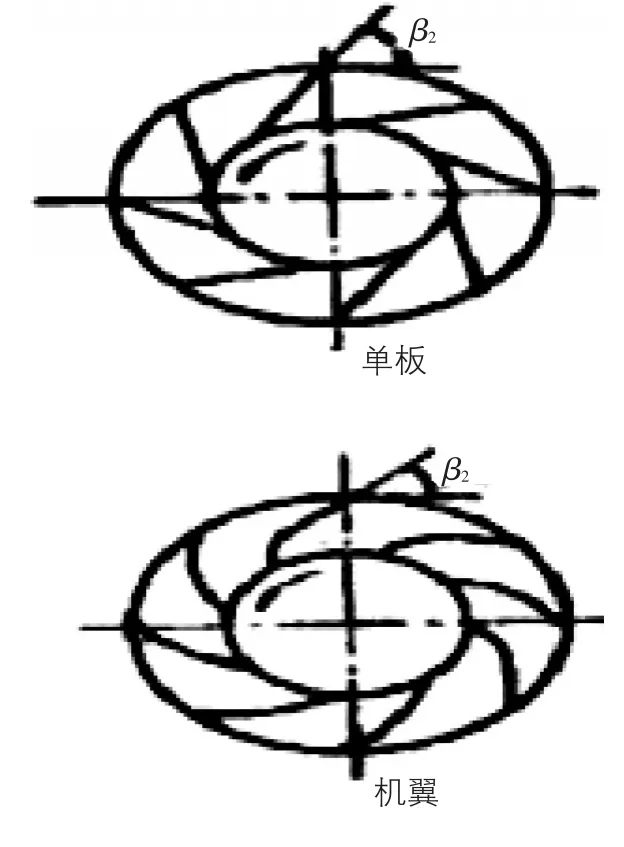

叶轮按叶片出口角的不同可以分为三种:

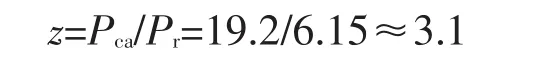

(1)前向式—叶片弯曲方向与旋转方向相同,β1>90°(90°~160°),如图2所示。

图2 β1>90°叶轮

(2)后向式—叶片弯曲方向与旋转方向相反,β2<90°(20°~70°),如图3所示。

(3)径向式—叶片出口沿径向安装,β3=90°,如图4所示。

图3 β2<90°叶轮

图4 β3=90°叶轮

(二)离心式风机的叶轮特点

前向式叶轮的特点是叶片形状与空气在离心力作用下的运动方向完全相反,由于空气与叶片之间的撞击剧烈,因此能量损失和噪音都较大,故效率就低。

后向式叶轮叶片的弯曲度较小,而且符合气体在离心力作用下的运动方向,由于空气与叶片之间的撞击很小,因此能量损失和噪音较小,效率较高。为此在现代生产的风机中,特别是功率大的风机多数用后向式。

径向式出口叶片在我国已不常用,在某些要求耐磨耐腐蚀的风机中,常用径向出口直叶片。

本棉花收获机离心式高压风机功率大、效率高,采用的就是后向式叶轮。

(三)风机传动方式的设计

本棉花收获机的风机传动选用V型带传动,因为带传动的传动比的范围大,而V型带的工作接触面和带轮的工作接触面充分接触,产生较大的摩擦力,有效地提高风机的性能。

1.确定计算功率Pca。

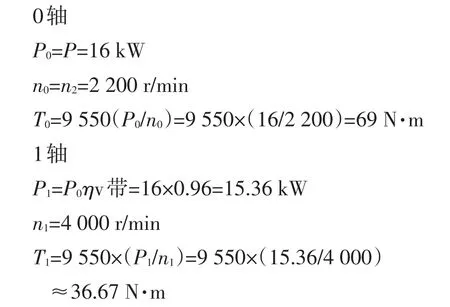

风机驱动马达功率P=16 kW,转速2 200 r/min,风机转速n1=4 000 r/min

由机械设计手册查的工作情况系数Ka=1.2,故Pca=Ka·P=1.2×16=19.2 kW

2.选择V带的带型。

根据Pca、n1查机械设计手册,选用B型。

3.确定带轮的基准直径d1,并验算带速v。

(1)初选小带轮的基准直径d11,查机械设计手册,取其基准直径d11=125 mm。

(2)验算带速v:

因为5 m/s<v<30 m/s,所以带速合适。

4.计算大带轮的基准直径。

根据机械设计手册,圆整为250 mm。

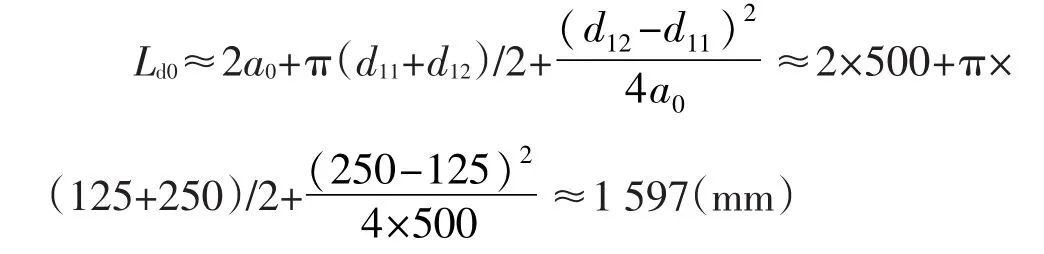

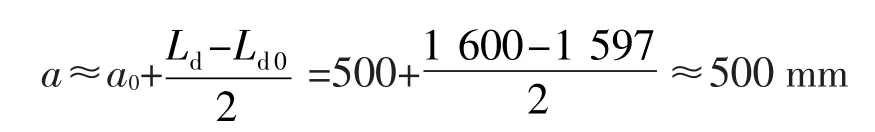

5.确定V带的中心距a和基准长度Ld。

(1)根据公式0.7(d11+d12)≤2(d11+d12)

初定中心距a0=500 mm

(2)由公式计算所需的基准长度

查机械设计手册,选B型带的基准带长Ld=1 600 mm

(3)按公式计算实际中心距a

中心距的变化范围为476 mm~548 mm。

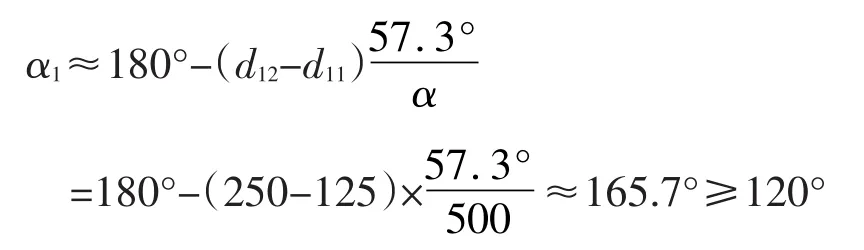

6.验证小带轮上的包角α1。

7.计算带的根数z。

(1)计算单根V带的额定功率Pr

由d11=1 125 mm和n1=4 000 r/min,查机械设计手册得P0=5.76 kW

根据n1=4 000 r/min,传动比i=2,查机械设计手册得:

查机械设计手册,Kα=0.96,KL=0.92,于是

(2)计算V带的根数z。

计算结果取4根。

8.计算单根V带的初拉力的最小值F0min

查机械设计手册得B型带的单位长度质量q=0.18 kg/m,所以

应使带的实际初拉力F0>F0min。

9.计算压轴力 Fp。

压轴力的最小值为

(四)带传动的动力参数计算

(五)带轮的设计计算

根据已经确定好的带轮的基准直径和转速来确定材料、形式;通过查机械设计手册来确定轮槽、轮辐和轮毂的尺寸、粗糙度和其他技术要求。

(六)选好风机型号及带轮、V型带后,测得本棉花收获机采用的风机主要参数

工作转速为4 100 r/min;

风机功率≤16 kW;

出口风速 V1≥81 m/s;

应用风速(输棉管道出口风速)V2≥25 m/s;

出口静压为12.7 mm H2O;

出口全压为416 mm H2O;

风量Q为3.83 m3/s;

近距离噪声102 db。

(七)选用风机及设计的管道的参数验证

输棉管道风速与输送风速比较:V2>v,满足输送要求。

风机出风量Q>Qa,满足输送要求。

五、料气分离与除杂

本设备的料器分离主要使用格条栅和网孔板将棉花与风及杂质进行分离,其中格条栅兼具导流作用,将棉花导入棉箱后侧,而不至于贴在棉箱顶部,如图5所示。

图5 料气分离与除杂示意图

实验证明,网孔板网孔大小对机采棉的含杂率和后续机采棉加工有重要影响。网孔直径在10 mm~20 mm时,对尘土、细杂等的排除效果最好。

六、结论

本文对本型号的棉花收获机采用的籽棉输送系统进行了验证,其系统设计、风机选择、管道设计、料气分离设计等都达到了设计要求。通过试验,其输送效果优良,能较好地达到输送籽棉的要求。☆