旧水泥混凝土路面破碎技术的调查与评价

2018-06-29杨维国

高 璇,宋 志,杨维国

(1. 中交通力建设股份有限公司,陕西 西安710075;2. 长安大学 公路学院,陕西 西安 710064; 3. 深圳高速工程顾问有限公司,广东 深圳 518094)

0 引 言

随着中国交通事业的蓬勃发展,越来越多原有道路的通行能力已难以匹配日益增长的交通量的需求,路面出现了不同程度病害,日常养护已难以恢复和改善路面功能[1-2]。近年来,道路改扩建施工与日俱增,旧路破碎作为改扩建过程中一道重要工序,其效果决定着旧路改扩建工程的品质。然而现阶段缺乏合理的路面破碎技术优选决策方法,旧水泥混凝土路面破碎技术的选取亟需进行科学的论证和优化。

基于此,本文全面调查旧水泥混凝土路面破碎技术的实体工程应用情况,系统梳理总结旧水泥混凝土路面破碎技术的处治效果,并从多角度对比评价不同破碎技术的综合性能,归纳总结旧路破碎技术优选方法,为提升旧路面破碎技术应用效果提供科学依据。

1 旧水泥路面碎石化破碎技术

本文对旧水泥混凝土路面碎石化破碎技术进行了全面调查,常见的碎石化破碎技术有多锤头碎石化和共振碎石化2种。

1.1 多锤头碎石化破碎技术

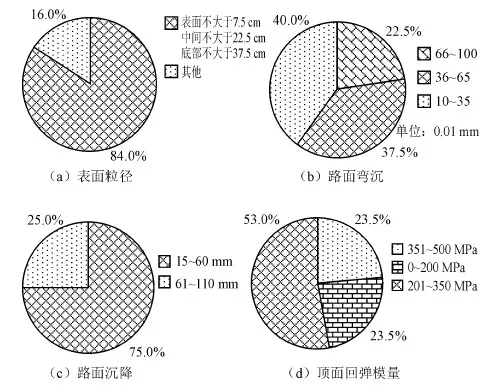

多锤头碎石化技术采用多锤头破碎机进行施工,该设备通过重锤下落时产生的高幅低频波动冲击力进行破碎。本文以表面粒径、路面弯沉、路面沉降以及顶面回弹模量为指标,对应用该技术的30项实体工程进行系统调查并梳理其应用效果[3-7],结果如图1所示。

图1 多锤头碎石化技术破碎效果

分析图1可得以下结论。

(1)被调查的实体工程中路面均出现严重破坏,主要有面板断裂、沉陷、龟裂、错台等病害。72.7%实体工程断板率(DBL)不小于25%,其中,87.5%实体工程DBL不小于30%。

(2)水泥路面板破碎率可达到75%,对照《旧水泥混凝土路面碎石化施工》(DB32/T 2883—2016),其中,88.5%实体工程表面粒径不大于7.5 cm、中间粒径不大于22.5 cm,84%实体工程底部粒径不大于37.5 cm,符合规范要求。

(3)旧水泥路面经破碎后,87.5%实体工程路面弯沉平均值不大于65(0.01 mm),其中,57.1%的弯沉值不大于35(0.01 mm);75%实体工程路面沉降量平均值不大于60 mm。

(4)76.4%的实体工程回弹模量平均值为201~500 MPa。

1.2 共振碎石化破碎技术

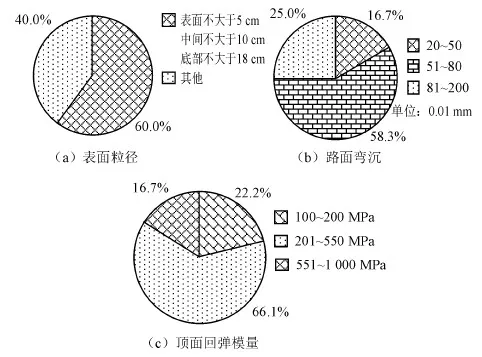

共振碎石化技术采用共振破碎机进行施工,该设备利用振动梁带动工作锤头振动,通过调节锤头振动频率使其接近水泥面板固有频率,激发共振,从而将水泥混凝土面板击碎。以表面粒径、路面弯沉以及顶面回弹模量为指标,对应用该技术的22项实体工程进行系统调查并梳理其应用效果[8-11],结果如图2所示。

图2 共振碎石化技术破碎效果

分析图2可得以下结论。

(1)被调查的实体工程中,路面均出现面板断裂、脱空、沉陷等病害,42.9%实体工程的DBL不小于25%,其中,全部实体工程的DBL均不小于30%。

(2)对照《公路水泥混凝土路面再生利用技术细则》(JTG/T F31—2014),88.9%实体工程的表面粒径不大于5 cm,93.3%实体工程上部粒径不大于10 cm,71.4%实体工程下部粒径不大于18 cm;其中,60%以上的实体工程完全符合规范要求。

(3)旧水泥混凝土路面经破碎后,58.3%的实体工程路面弯沉平均值在51~80(0.01 mm),其中,57.1%的弯沉值在71~80(0.01 mm)。

(4)61.1%的实体工程回弹模量平均值为201~550 MPa。

2 旧水泥路面冲击压实破碎技术

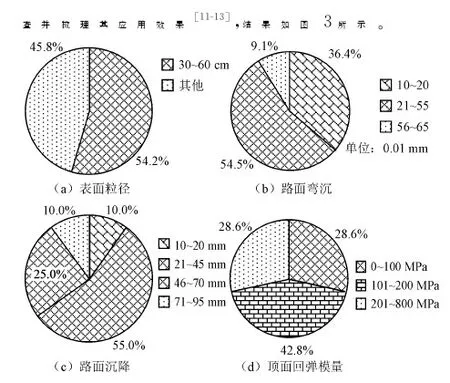

冲击压实技术采用的设备主要为重型冲击压路机。该设备的压实轮有一系列交替排列的凸点和平整的冲击面,通过轮轴反复抬升和落下,对旧水泥路面板施加间歇而有周期性的冲击作用并使其破碎。以表面粒径、路面弯沉、路面沉降以及顶面回弹模量为指标,对应用该技术的30项实体工程进行系统调查并梳理其应用效果[11-13],结果如图3所示。

图3 冲击压实技术破碎效果

分析图3可得以下结论。

(1)被调查的实体工程中,路面多出现裂缝、错台、角隅断裂等病害,其中被调查实体工程的DBL均不小于10%,57.1%实体工程的DBL不小于25%。

(2)冲击式压实机可以充分击碎旧混凝土面板,一般冲压15~20遍,其中,74.1%以上的实体工程冲压遍数不少于15遍,对照《应用冲击压实技术处理旧水泥混凝土路面施工规程》(DBJ/T 15-72—2010)中的要求,54.2%以上的实体工程中30~60 cm粒径的碎块达60%以上,符合规范要求。

(3)冲压后路面沉降显著,55%以上实体工程的平均路面沉降值达21~45 mm,较好地消除了额外竖向变形;54.5%以上实体工程的路面弯沉平均值为21~55(0.01 mm)。

(4)71.4%实体工程的回弹模量平均值介于0~200 MPa之间。

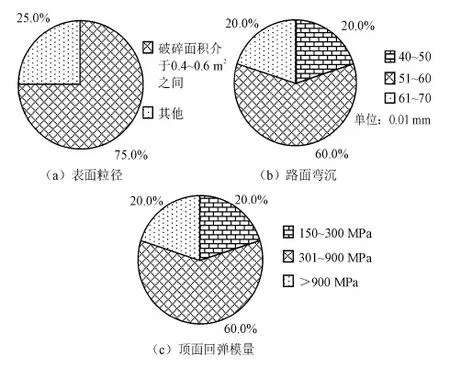

3 旧水泥路面打裂压稳破碎技术

打裂压稳破碎技术采用门式破碎机设备,该设备锤头的巨大冲击能产生的强烈冲击波可向水泥板块下底基层和土基传播并使其破碎。以表面粒径、路面弯沉以及顶面回弹模量为指标,对应用该技术的11项实体工程进行系统调查并梳理其应用效果,结果如图4所示。

图4 打裂压稳技术破碎效果

分析图4可得以下结论。

(1)被调查的实体工程中,路面弯沉差较大,路面板承载力均匀性较差,通常均出现断裂、错台等病害,被调查实体工程的DBL介于20~25%之间。

(2)对照《公路水泥混凝土路面再生利用技术细则》(JTG/T F31—2014),80%以上实体工程中0.3~0.6 m2的碎块可达75%以上,符合规范要求;其中,75%实体工程的破碎面积介于0.4~0.6 m2之间。

(3)旧水泥路面经破碎后,80%实体工程平均路面弯沉值为40~60 mm,75%以上介于51~60 mm之间。

(4)80%以上实体工程回弹模量平均值不小于300 MPa。

4 旧水泥路面破碎技术对比与优选

4.1 破碎技术对比

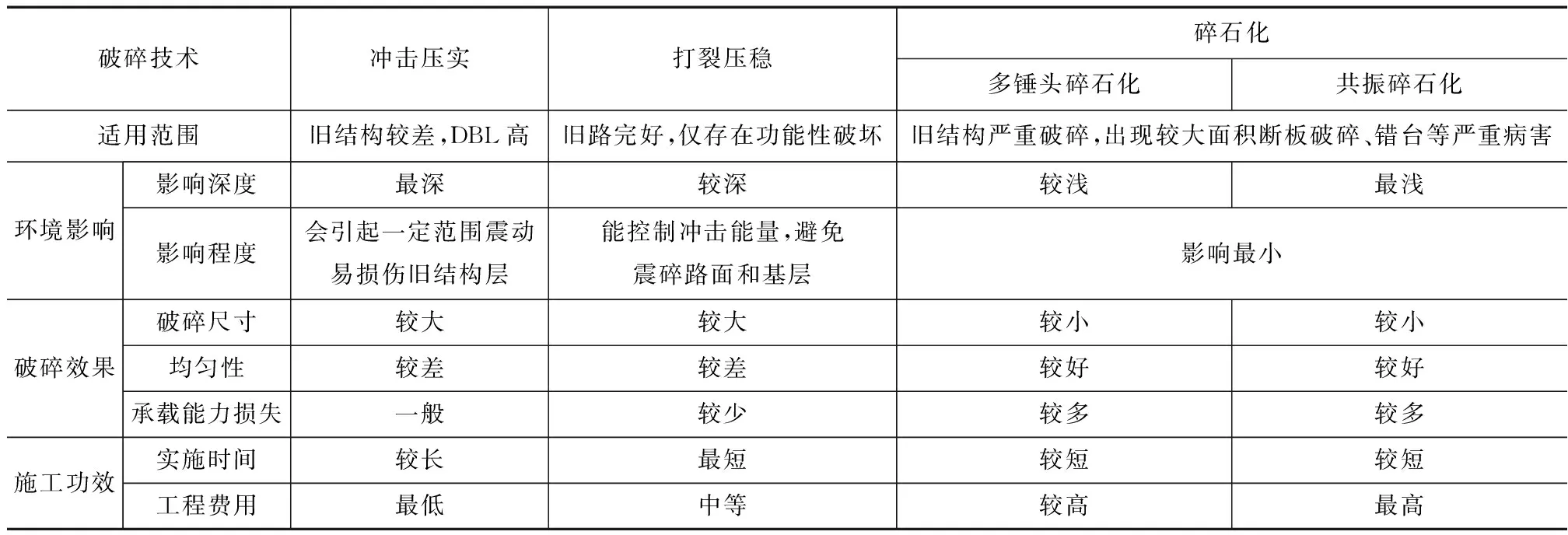

结合上述分析,考虑适用范围、环境影响、破碎效果和施工功效等方面,对不同路面破碎技术的应用效果进行对比评价,如表1所示。

分析表1可得以下结论。

(1)碎石化机械施工对道路周围环境影响较小,适合用于城镇道路水泥混凝土路面改造工程;对于一般路段,推荐采用多锤头破碎机、冲击压实机破碎;对于有构造物、高挡墙的路段,推荐采用打裂压稳、共振碎石化机械破碎。

(2)冲击压实和打裂压稳破碎处理后旧水泥板呈块状分布,细小碎块较少;碎石化后破碎尺寸最小,介于级配碎石和小板块之间,破碎效果较其他两种技术要好。

(3)碎石化机械破碎速度较快,施工时间较短;冲击压实机施工后需先加铺半刚性基层,施工时间较长;打裂压稳破碎速度最快。

表1 不同破碎技术综合对比

(4)路面弯沉和顶面回弹模量方面,经碎石化处理后的旧路承载能力损失最多,冲击压实其次,打裂压稳损失最小;就施工单价而言,共振碎石化最高,多锤头碎石化、打裂压稳其次,冲击压实最低。

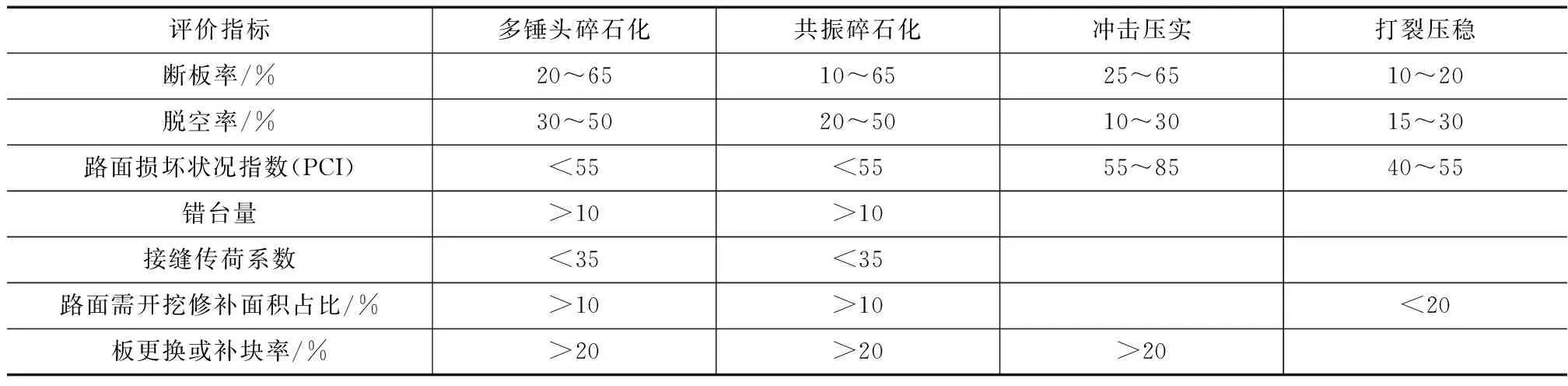

4.2 破碎技术优选

由于不同的旧水泥混凝土路面破碎技术在适用范围、环境影响、破碎效果和施工功效等方面存在较大差异,应充分考虑路段实际破损状况,才能科学的确定旧路处治措施,达到最优效果。因此,基于国内相关设计和施工规范,综合上述分析,汇总归纳出旧水泥混凝土路面破碎技术优选决策方法,如表2所示。

表2 旧水泥混凝土路面破碎技术选择

5 结 语

碎石化破碎技术破碎效果最好,且对道路周围环境影响较小,可用于城镇道路水泥混凝土路面改造工程;多锤头碎石化破碎技术和冲击压实破碎技术施工单价低、适用范围广,一般路段均可采用;打裂压稳破碎技术和共振碎石化破碎技术对旧路面基层承载能力损伤较小且功效较高,可用于含有构造物、高挡墙的路段。

参考文献:

[1] 王建强,杨云峰,习江鹏,等.高速公路改扩建时机决策方法[J].交通运输工程学报,2010,10(1):106-111.

[2] 马晓宁,王选仓,张 涛.高速公路改扩建条件评价体系研究[J].公路交通科技,2016,33(4):52-58.

[3] 卢明全,郭敏敏,旷小军,等.路面破碎技术在旧水泥路面改造中的应用[J].中国科技信息,2012(9):76-77.

[4] 彭 辉,姜文晓.水泥混凝土路面破碎工艺研究[J].公路交通科技:应用技术版,2009(8):33-35.

[5] 吴春华,徐启明.路面破碎技术在国道旧水泥路面改造中的应用[J].交通世界,2017(36):34-35.

[6] 张叔林,支喜兰,史仍超,等.旧水泥混凝土路面共振碎石化施工质量评价方法研究[J].公路交通科技:应用技术版,2017(10):55-57.

[7] 韩 韬,汤启洪.共振破碎技术在水泥路面改造工程中的应用[J].筑路机械与施工机械化,2009,26(7):56-58.

[8] 徐柱杰,凌建明,黄琴龙.旧水泥混凝土路面共振碎石化效果研究[J].中国公路学报,2008,21(5):26-32.

[9] 周广利,李 强.多锤头碎石化和门板式打裂压稳技术在混凝土路面改造中的应用[J].公路交通科技:应用技术版,2010(5):32-33,37.

[10] 刘庆爱,赵小鑫.冲击压实机在水泥混凝土路面改造工程中的应用[J].筑路机械与施工机械化,2005,22(12):54-56.

[11] 徐建伟,金宇一,孙大权,等.旧混凝土路面打裂压稳改造技术的应用研究[J].建设机械技术与管理,2004,17(12):74-76.