泡沫沥青温拌混合料的室内试验

2018-06-29杨向阳

杨向阳,胡 林

(中交西安筑路机械公司,陕西,西安 710200)

0 引 言

在全球温室效应逐步加重、能源又日益紧缺的大背景下,路面建设领域需要向节能环保的方向发展,于是温拌沥青混合料技术应运而生。根据不同的沥青降黏原理,温拌沥青混合料技术可以分为三大类:第一类是采用发泡技术使沥青发泡,降低沥青黏度;第二类是采用Sasobit等有机降黏剂来降低沥青黏度,第三类是采用Evotherm等表面活性温拌剂降低沥青施工黏度[1-2]。其中,采用发泡沥青的混合料温拌技术,由于无需额外添加温拌剂,更具有节能减排与经济成本上的优势。

泡沫沥青温拌技术是利用沥青发泡装置将一定比例的水注入高温沥青中,水吸收沥青热量后变成水蒸汽,水蒸汽裹覆在高温沥青中使其体积迅速膨胀,形成泡沫沥青,从而与物料进行拌合形成沥青混合料。通过该技术可使沥青的黏度降低,和易性增加,在温度低于常规热拌沥青混合料20 ℃~30 ℃的条件下完成拌合,同时使温拌沥青混合料的各项路用性能不受影响[3]。

由于温拌技术在环保节能方面有着显著优势,所以施工设备生产企业设计生产泡沫沥青发泡装置对沥青温拌技术进行试验研究,从而提出并改进沥青发泡设备的性能参数,优化沥青发泡工艺,解决温拌泡沫沥青混合料的生产和施工环节的关键技术,推动温拌沥青路面施工技术及装备的发展,获得良好的经济效益和社会效益。

1 生产设备

温拌沥青混合料生产采用4000型间歇式沥青搅拌设备,沥青发泡装置与搅拌设备的沥青喷洒管串联安装,与沥青喷洒泵联动,以喷嘴注入气泡水的形式实现沥青发泡过程。当沥青喷洒泵转动并开始喷洒沥青的时候,沥青发泡装置供水系统同步工作,使一定比例的水通过多管喷水系统与高温沥青在发泡腔内充分混合形成泡沫沥青。因泡沫沥青和易性好,注入搅拌锅后,可以在较低温度下与集料充分混合,进而将沥青混合料出料温度降低20 ℃~30 ℃[4-6]。这样既节省了燃料,也避免了沥青混合料在生产过程中产生蓝烟,达到节能环保的目的。

2 温拌沥青混合料生产过程

在本文的应用试验研究中,泡沫沥青混合料的生产配合比采用Super13,集料为石灰岩,沥青为70#基质沥青。沥青的密度为1.050 2 g·cm-3,25 ℃针入度为69(0.1 mm),软化点为46.7 ℃。Super13混合料的油石比为5.06%。温拌泡沫沥青混合料的生产级配见表1。

表1 Super13温拌泡沫沥青混合料级配

在生产热拌和温拌沥青混合料时,搅拌设备对沥青加热温度均为160 ℃左右;在温拌时干燥筒中石料的加热温度可比热拌降低40 ℃左右,石料温度在140 ℃左右即可正常生产;在泡沫沥青生产过程中多管喷射系统的喷嘴全部打开,水的添加量是沥青用量的2%。对沥青混合料的生产过程进行观察,当形成的泡沫沥青与集料充分混合后,温拌泡沫沥青混合料与普通热拌沥青混合料无明显区别,大小矿料颗粒表面均裹覆沥青膜,无白花料,如图1、2所示。

图1 4000型间歇式沥青搅拌设备生产的温拌泡沫沥青混合料

图2 温拌沥青混合料

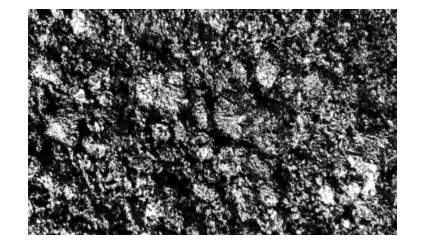

现场实测泡沫沥青混合料的出料温度在110 ℃~130 ℃,相比普通热拌混合料降低了30 ℃~40 ℃,如图3所示。在整个温拌沥青混合料的生产过程中无明显沥青烟气产生,空气质量良好,如图4所示。

图3 温拌泡沫沥青混合料的温度

图4 温拌泡沫沥青混合料放料

3 温拌泡沫沥青混合料试验

对生产得到的泡沫沥青混合料进行现场取样,并放置于实验室保温2 h。在130 ℃下按照旋转压实成型的方法制作试件,初步研究泡沫沥青混合料的性能与体积参数[7-8]。

3.1 温拌泡沫沥青混合料理论最大相对密度试验

温拌泡沫沥青混合料的理论最大相对密度计算公式为

(1)

式中:γt为沥青混合料理论最大相对密度;ma为干燥沥青混合料试样的空中质量(g);m1为负压容器在25 ℃水中的质量(g);m2为负压容器与沥青混合料在25 ℃水中的质量(g)。

3.2 沥青混合料试件密度试验

计算试件的毛体积相对密度公式为

(2)

式中:γf为试件的毛体积相对密度;mw为试件的水中质量(g);mf为试件的表干质量(g)。

3.3 温拌泡沫沥青混合料的旋转压实试验

采用旋转压实仪将温拌泡沫沥青混合料制作成试件。本项目采用Troxler5850型旋转压实仪,旋转压实仪能够准确地对不同类型压路机的压实现场进行模拟。旋转压实仪如图5所示。

图5 温拌泡沫沥青混合料的旋转压实试验

Super13泡沫沥青混合料旋转压实试验在130 ℃条件下进行,试验结果见表2。

由表2中的试验数据可知,旋转压实试件的空隙率在4.7%~5.1%,达到了设计空隙率要求。

表2 温拌泡沫沥青混合料旋转压实试验结果

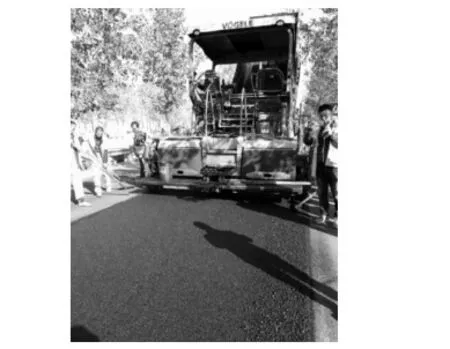

4 温拌泡沫沥青混合料的试验段施工

对运输至施工现场的温拌沥青混合料温度进行实地测量,摊铺前混合料温度为110 ℃~120 ℃,碾压后测量温度不低于80 ℃,碾压时温拌沥青混合料易于压实。施工现场料车放料时和摊铺后均无沥青烟雾,环保效果显著,污染程度远小于热拌混合料。试验段施工现场如图6、7所示。

图6 卸料现场

图7 摊铺现场

图8 试验段检测现场

该试验段采用4 cm厚的Super13泡沫沥青混合料,在施工现场进行路面渗水试验,结果表明路表渗水系数小于70 mL·min-1,满足路面施工技术规范验收指标要求,检测现场如图8所示。

施工结束后,在试验路段不同位置进行钻芯取样,如图9、10所示。经观察可知,混合料压实效果较好,无明显空隙。

图9 试验段钻芯取样

图10 试验段芯样

对钻芯取样试件进行样品体积指标测试,结果如表3所示,可知压实度满足施工规范要求。

表3 泡沫温拌沥青混合料试验段钻芯取样体积指标

5 结 语

通过现场试验、实验室试验及试验段施工试验,

可以得出以下结论。

(1)在泡沫沥青混合料的生产过程中,温拌沥青混合料的生产温度在120 ℃~140 ℃,比常规热拌沥青混合料低20 ℃~40 ℃,温拌沥青混合料沥青裹覆效果良好,无白花料现象;实际施工过程中,摊铺前混合料温度实测为110 ℃~120 ℃,施工现场无沥青烟雾,环保效果明显。

(2)室内旋转压实试验进一步验证了在130 ℃条件下泡沫沥青混合料的空隙率满足要求,旋转压实效果较好。

(3)试验段钻芯取样和路面渗水试验表明,压实度、空隙率和路表渗水系数均满足施工技术规范指标要求。

参考文献:

[1] 刘志学.温拌沥青混合料应用[J].交通世界:建养·机械,2012(7):263-264.

[2] 张和义.泡沫沥青发泡特性的试验研究[J].内蒙古公路与运输,2011(6):7-9.

[3] 杨小娟,李淑明,史保华.温拌沥青混合料的技术与应用分析[J].石油沥青,2007,21(4):58-61.

[4] 郭 平,祁 峰,弥海晨.温拌沥青混合料的路用性能[J].长安大学学报:自然科学版,2010,30(3):10-13.

[5] 张 镇,刘黎萍,汤 文.Evotherm温拌沥青混合料性能研究[J].建筑材料学报,2009,12(4):438-441.

[6] 周 燕,陈拴发,郑木莲,等.温拌沥青混合料拌合压实特性研究[J].武汉理工大学学报,2010,32(1):61-64.

[7] 徐世法,罗晓辉,孙中阁.SBS改性乳化沥青温拌混合料路用性能评价研究[J].北京建筑工程学院学报,2008,24(2):25-29.

[8] 程 玲,闫国杰,陈德珍,等.温拌沥青混合料摊铺节能减排效果的定量化研究[J].环境工程学报,2010,4(9):2151-2155.