集成电路塑封模具设计

2018-06-28蔡志元

蔡志元

(天水华天机械有限公司,甘肃天水741000)

1 传统模、M G P膜及自动模的优缺点

随着集成电路封装的发展,产量及成本成为每个封装企业关注的重点,在塑封这道工序体现为如何降低成本和增加塑封产量。目前国内集成电路塑封模具设计有两种方式,即单缸和多缸,这两种封装方式有三种模具设计结构:传统模具(单缸)、自动膜(多缸)和MGP模(多缸)。这三种形式优缺点如下:

传统的中心单注塑料筒的模具,由于料筒远离型腔,流道较长,所以有着许多不可克服的缺点。模塑料利用率低,中心料筒流入中间型腔和远离型腔的流道的长短差距很大,所以有许多产品品质问题,如针孔、内部气泡、水口气泡、边线缺口、冲线、不满胶和漏注胶等。

随着客户对产品品质要求的提高,很多工厂用自动模来提高品质,但自动模价格昂贵,维修及保养费用较高,产量较低,一模可以用2~4条引线框架。

MGP模和自动膜一样,是多注料筒模具,但MGP具有以下优点:(1)产品品质优良,消除了传统模具的缺点。(2)节省模塑料:由于没有中心流道和中心块,和传统模相比,可以节省30%~40%模塑料。(3)产量较大:一模可以用12~16条引线框架。(4)更换品种快捷方便,不需要冷却,在准备时,先加温新模盒;更换时,只需松一个螺丝,把模盒抽出来,推入新模盒、锁上螺丝即可使用。(5)兼容性较大,当需用发展新产品时,只需增加一组或两组模盒。

2 塑封产品分析

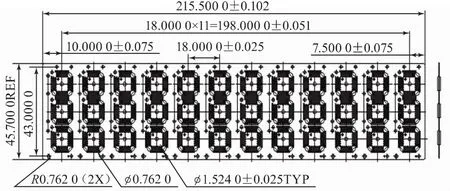

QFP64L塑封产品如图1所示,一条料条有18只产品,产品要经过划片、上芯、压焊到塑封这几个过程,其载体为引线框架,材料为C7025铜合金,框架厚度为(0.127±0.008)mm,塑封材料为无铅环氧树脂,产品表面要求全麻面,不得有气孔、缺边、缺角,表面不能有溢料,塑封体分型面错位小于0.045 mm。

3 模具结构设计

3.1 模具总体设计

传统塑封模具为上注塑,即注塑料筒在上模;但MGP多注头模具分为上注塑和下注塑两种,各有优缺点,本模具以下注塑MGP为主,即注塑料筒在下膜。模具结构分为上、下模两部分,上模由上模盒、上模板、隔热板、加热管、上模底座板、上面板组成,下模由下模盒、下模板、定位组件、注射组件、下顶出组件、下隔热板、加热装置、下模座板组成。

图1 塑封产品图

模具上下型腔X、Y方向偏差≤0.05 mm,引线框架中心与模具型腔中心X、Y方向偏差≤0.05 mm,塑封产品表面粗糙度均为Ra1.2~2 μm,塑封产品根部在管脚上的透明溢胶≤0.12 mm。模具的粗定位和导向由上模导套和下模导柱构成;精定位型腔镶件由销钉,模盒由X、Y方向的精定位块组成,保证了产品的品质要求。

3.2 模具主要部件设计3.2.1 上、下模盒的设计

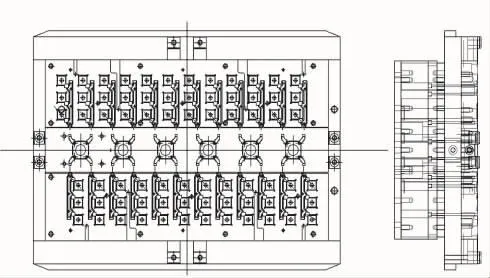

本模具上、下模各由4组模盒组成,每组模盒上有2条引线框架,每条有36只产品,共计288只。下模盒(图2)由两块型腔镶件、中心浇道镶件板、料筒、精度定位块、精定位销钉、顶杆、顶杆固定板、定针固定垫板、左右支座组成,其中型腔镶件是设计的关键。浇口和成型部分分开设计加工,做成镶件机构,降低了加工难度,容易更换易损件。在加工中要严格控制镶件的外尺寸及内尺寸精度和形状公差,严格按设计图纸的尺寸公差加工。要严格控制浇口的粗糙度及型腔深度,型腔电火花加工全麻面。

图2 下模盒图1—主浇道镶件 2—型腔镶件 3—精定位块 4—模盒固定块5—左右档块 6—垫板 7—顶杆固定板 8—小顶杆 9—支板10—顶柱 11—浇口镶件

3.2.2 上料架的设计

塑封料柄上料架机构,将模具所需的全部料柄一次性输送到模具中。上料架材料采用不变形的进口铝材6061T6,在加工上,采用一整块料,一次性在加工中心机床上加工而成,保证在反复使用中不变形。

3.2.3 料筒、注射头的设计

料筒、注射头是塑封模具的关键零部件,在选材和设计加工料筒、注射头的配合间隙上要十分小心,材料选不好会寿命降低、影响模具,本模具采用日本富士公司生产的钨钢F10材料,在热处理上要达到HRA88~90,粗糙度为Ra0.04 μm。本设计与传统料筒、注射头不同的是,为了保证使用寿命和良好运行,对料筒内壁和注射头外部进行PVD即物理气相沉积,其原理就是在真空条件下,利用气体放电使气体或被蒸发物质部分离子化,在气体离子或被蒸发物质离子轰击下蒸发物或其反应物沉积在料筒内壁和注射头外部,形成一层氮化铬(CrN)涂层,涂层硬度达到HV2000,能适应700℃温度,摩擦系数降低到0.3,经使用知,其寿命较没有涂层的提高60%~80%。

4 模具工作过程

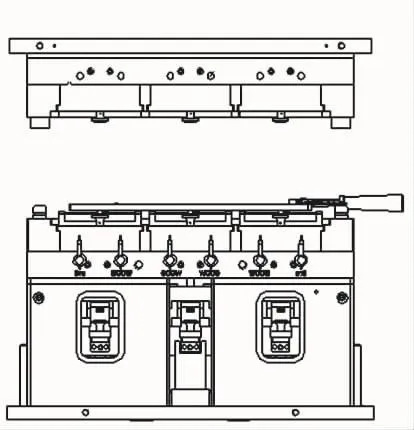

模具的生产过程:(1)将模具加热到(175±5)℃之间;(2)将无铅的环氧树脂料柄固定在模柄上料架上,然后送到模具中的每个料筒中,取出上料架;(3)排片机将压焊好的产品按要求放到专用上料架上,一起送到模具中定位,合模,上下顶杆分别复位;(4)注射头在油缸的压力下将料柄推入模具型腔,经过加压,保压成型;(5)打开模具,上下模顶出机构将产品顶出,取出上料架和产品;(6)清理模具型腔表面残留的油污和胶体,完成一次工作。模具装配图如图3所示。

图3 装配图1—上模盒组件 2—导套 3—上滑道 4—上模板 5—上隔热板6—上垫板 7—加热管 8—下模盒组件 9—导柱 10—上料架11—下滑道 12—下模板 13—下隔热板 14—下支架15—下顶出垫板 16—下垫板 17—下顶出组件

5 结语

该模具设计合理,结构紧凑,封装后的产品无变形,无溢胶,达到了设计要求。该结构可用于其他产品的结构设计,经过验收使用,节约了环氧树脂料柄材料,模具动作可靠,操作方便,生产效率高,满足了公司生产要求。

[1]《塑料模设计手册》编写组.塑料模设计手册[M].北京:机械工业出版社,2000.