薄壁类壳体零件车加工形状精度的影响因素分析和控制

2018-06-28龚安华

龚安华

(罗托克阀门控制技术(上海)有限公司,上海201108)

0 引言

某型号执行器产品的驱动电机壳体是典型的薄壁壳体类零件,该零件直径在200 mm以上、机体长度接近400 mm,但壁厚较小,最薄处只有6 mm左右,如图1所示。由于该零件的形状位置精度会直接影响到电机的效率、电流、噪音等参数,属于执行器产品的关键部件,所以相关尺寸的尺寸精度和位置精度均要求较高,使用常规的车加工工艺,要满足该零件的尺寸精度和位置精度难度很大。另一方面,由于该型号产品年用量只有几十套,属于小批量零星加工的零件,所以从加工的经济性角度来考虑,直接投资高精端设备和复杂夹具的可能性较小。基于以上客观条件,最终确定使用通用的数控立车配合设计专用车夹具来完成该新项目零件的加工任务。

1 薄壁零件车加工变形的分类及特点

在薄壁类壳体零件车加工过程中,通常会因为夹具的夹紧力、工件的刚性、材料内应力及毛坯的形状精度等因素影响(有时是单一因素影响,有时是多个因素综合影响),导致加工后的零件形状精度不达要求。通常包含以下几类加工变形:

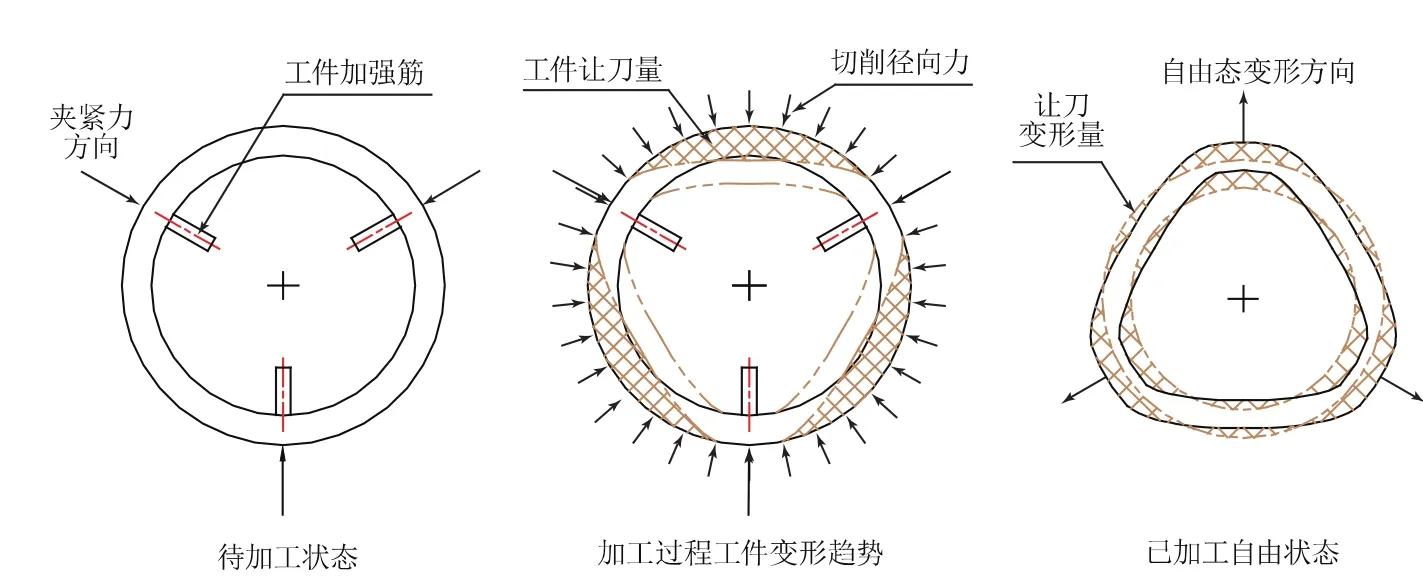

(1)夹紧力变形。该类变形是指由于夹具夹紧力作用在加工工件上导致的工件变形,即经过加工去除材料后,在消除夹紧力后工件重新恢复形状的变形,这个变形通常跟夹紧的方式和夹紧力的方向有关,工件变形量随夹紧力的变化而变化,有比较强的规律性,图2所示为一种典型的三爪车夹具形成的夹紧力变形。

(2)材料应力变形。由于工件加工余量分布不均匀或内部应力分布不均匀,经过加工去除部分材料后,材料内部应力重新寻找平衡后会引起零件的宏观变形。这种类型的变形通常跟毛坯材料的制备精度、成型工艺过程有关,材料组织的均匀性越差,这种变形越大,如铸件未经过均匀化的热处理工艺或锻件未经过调质处理等。如图3所示,加工去除的材料不均匀,一边厚一边薄,受到材料内部应力释放不均匀的影响,工件易出现椭圆的变形误差。

(3)工件让刀变形。在工件整体刚性较差或不均匀时,若夹具设置的减震辅助支点不足,则会导致加工出的工件有相应的让刀变形,该类变形量大小随切削力大小变化而变化,会随着切削余量和走刀速度等切削参数的变化而变化。图4所示是薄壁类壳体零件车加工时比较常见的一种工件让刀变形。

2 薄壁零件车加工三种变形因素的识别方法

图4 工件让刀变形

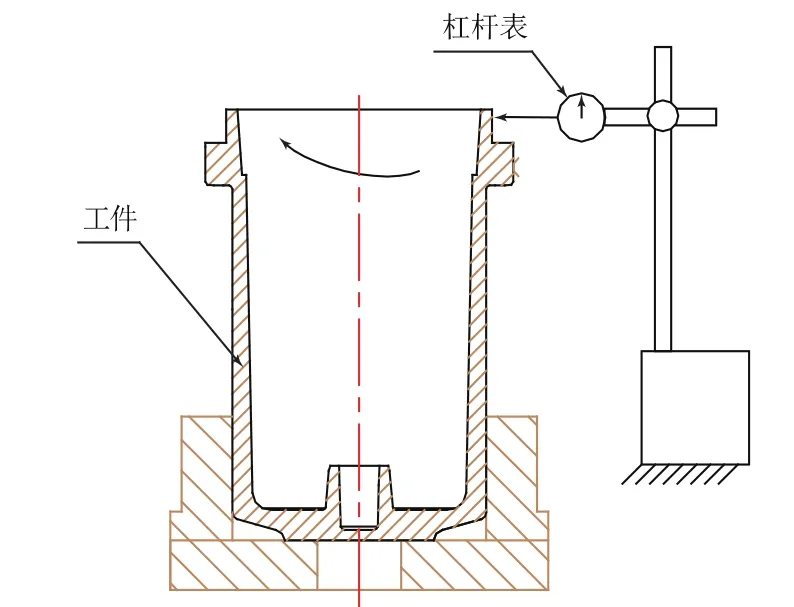

薄壁零件结构刚性差,加工过程中夹紧力、切削力及工件变形等因素往往是互相作用和影响的,可通过对比打表测量加工后工件所处的不同状态来分析和识别这三个因素的影响。首先在工件释放夹紧力前通过打表测量加工后的形状精度(图5),来识别是否存在工件让刀变形,再打表检测夹紧力释放后的形状精度,两者对比来识别是否存在夹紧力变形;在将该工件自由状态下存放一段时间后再次检测尺寸形状精度,对比刚刚卸下时的数据,来识别材料内应力释放导致的变形量影响。

图5 打表测量工件形状精度

薄壁零件加工过程中由于夹紧力、切削力的相互作用会形成振动,不仅会影响加工面的尺寸和形状精度,还会降低加工表面粗糙度。因此,加工该类零件时,针对零件的结构特点设计专用夹具,编排合理的加工工艺顺序,选择合理的刀具、切削参数及冷却液,控制好加工环境的温度波动和工件的温度变化,都成为保证该类工件加工精度必不可少的关键环节。

3 研究对象零件

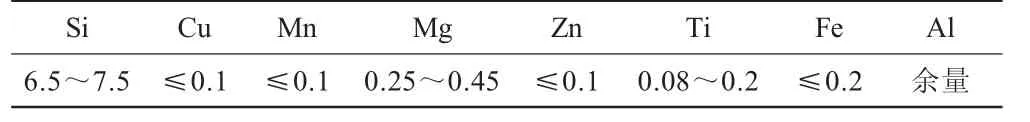

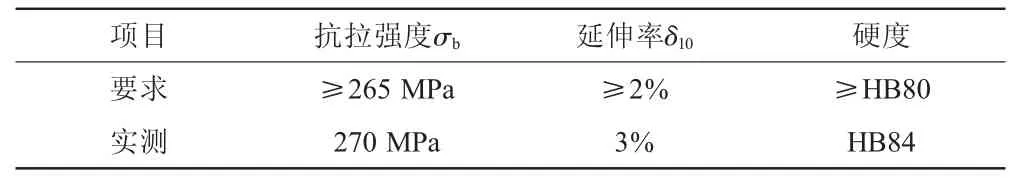

本文研究对象是一种典型的薄壁壳体类零件,该零件的直径在200 mm以上、机体长度接近400 mm,但壁厚较小,最薄处只有6 mm左右(图1)。该壳体直径与壁厚比为30以上,其中口部止口壁厚最薄,直径壁厚比达到38左右。该零件材料选用的是有色金属ZL101A铸造铝合金,化学成分如表1所示,热处理状态为T6,性能参数如表2所示。

表1 铝合金ZL101A化学成分(wt%)

表2 ZL101A铝合金T6处理后的机械性能

4 加工工艺方案讨论

4.1 工艺路线分析

该零件铸件毛坯是使用金属型重力浇注获得的,综合考虑到零件的形状结构、材料性能、毛坯工艺特性、零件尺寸和位置精度要求等特点,最终确定使用当前车间已有的一台500型国产某品牌数控立式车床来完成车削加工,具体工艺路线如下:铸造毛坯→T6热处理→预备工序加工→粗车加工→释放应力时效→精车→钻安装孔→清理毛刺。

4.2 环境温度因素分析

考虑到该零件所使用的铝合金材料热膨胀系数较大,大约是普通钢材的两倍,工件温度每变化2.5℃,工件的大外径直径就会变化0.01 mm,所以加工过程中环境温度和工件温度都是需要考虑的关键因数。鉴于加工车间暂时没有恒温加工的条件,加上该零件的产量需求较小,每年生产一个批次就可以满足当年的市场需求,所以经过与加工车间协商确认,最终确定了每年3—4月份或10—11月份加工一个批次,这段时间基本可以满足该零件加工的环境温度要求,加工车间环境温度在20℃上下。

4.3 车加工夹具设计及装夹分析

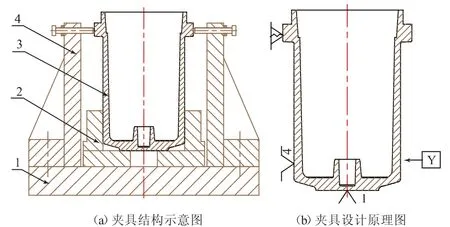

由于该零件的最大旋转直径达到了270 mm,长度接近400 mm,在设计夹具时,需考虑装夹部位夹紧力过大会导致工件变形的问题,或夹紧力过松会导致加工过程中工件松动撞刀造成工件报废甚至是刀具和设备损坏。所以,在经过两轮样品试制改进后,最终确定的夹具方案是:使用三爪软爪夹持工件底部50 mm左右的部位,辅以顶部三点活动辅助支撑(图6)。该夹具方案有效平衡了夹紧力过小易松动与夹紧力过大工件易变形的矛盾。

图6 夹具方案1—车床工作台 2—软爪三爪卡盘 3—工件 4—辅助支点(三处)

由于该铸件是金属型浇注的,外形轮廓尺寸一致性良好,可使用铸件外形装夹定位,分粗精车两道工序完成,粗车时预留单边0.4~0.5 mm精车加工余量,粗车后在常温环境中放置24 h,让材料内部的应力充分释放平衡后,再使用相同的夹具二次装夹做精车加工。精车加工前使用百分表打表,确认工件中心重复定位精度小于0.1 mm偏差值后再做精车加工。

4.4 刀具参数分析和选择

刀具选择时通常需要考虑被加工工件的结构特点、材料性能、加工余量的大小及均匀性、是否是断续切削、加工的批次批量大小、加工设备条件等众多因素来选择合适的刀具。

由于本工件材料为T6热处理铸造铝合金材料ZL101A,硬度值在HB80左右,弹性模量较小,材料组织硬度均匀且为连续切削,所以选择刀具时更多的是考虑刀具的几何参数,需要选择前后角较大的,有利于降低切削力的刀具,以减少工件变形。最终确定粗车加工的刀具参数是前角15°~20°,后角7°~11°,刀尖圆弧半径R0.8;精车加工的刀具几何参数是前角20°~25°,后角11°~15°,刀尖圆弧半径R0.2~0.4。鉴于本工件每批次的加工批量较小,刀具材料就选用常规的YG8硬质合金;为了提高对刀的效率,选择机夹快换刀片。

4.5 切削参数制定

4.5.1 粗车加工切削参数

本工件粗加工的单边加工余量在3 mm左右,分两次进给完成。第一次进给的切削深度ap=1.8 mm,进给量f=0.25 mm/r,主轴转速200 r/min;第二次进给的切削深度ap=1.2 mm,进给量f=0.3 mm/r,主轴转速250 r/min。

4.5.2 精车加工切削参数

本工件精车单边加工余量0.30~0.40 mm,分两次进给完成。第一次进给的切削深度ap=0.2~0.25 mm,进给量f=0.20 mm/r,主轴转速250 r/min;第二次进给的切削深度ap=0.1 mm,进给量f=0.15 mm/r,主轴转速300 r/min。

5 加工结果

根据以上影响因素分析和制定的工艺措施,经现场加工实践确认获得了良好的加工效果,第一批30件电机盖零件顺利完成加工,零件的定位大止口直径和定子安装孔径的圆度误差均能控制在0.010~0.015 mm之间,并最终在20℃检验室恒温放置24 h后用三坐标检测确认尺寸和圆度都达到了图纸设计要求。

6 结语

对于薄壁类壳体零件的车加工容易变形的难点问题,可以通过粗精加工分开的加工工艺顺序来减少材料内部应力的影响,降低应力变形;在夹具设计时既需要充分地避开工件刚性较差的部位和方向来减少夹紧变形问题;还需要尽可能多地增加辅助支撑点来增加工件加工过程中的刚性,以避免工件让刀变形;选择相对锋利的刀具参数及合适的切削参数降低精车过程中的切削力,从而获得良好的加工精度效果。

[1]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2001.

[2]王文仲,窦鑫红,王薇,等.超硬铝高精度大直径薄壁壳体加工工艺[J].金属加工(冷加工),2015(4):20-22.

[3]廖剑斌,苏茜.分析薄壁零件数控加工工艺质量改进方法[J].科技创新与应用,2017(6):133-134.

[4]闫吉玲,段瑞永.数控车床上加工薄壁零件的工艺及参数选择[J].机械工程师,2012(1):53-54.