柔性智能化伺服压力机床的研究

2018-06-28林海龙

林海龙

(宁波博信机械制造有限公司,浙江宁波315800)

1 伺服压力机床概述

机械压力机也称“冲床”,是金属冲压成型等制作工艺中的基础机床,一般均通过飞轮圆周运动产生储备能量进行释放,由曲线运动转化为直线运动产生滑块的压力,对所需产品进行做功作业。机械压力机广泛应用于汽车、家电、IT电子、文具、仪器仪表、军工等重要工业领域。

伴随经济的一体化发展,市场竞争日趋激烈,能快速适应市场变化的多品种小批量生产和大批量定制生产形式逐渐替代了传统的单品种大批量生产形式,成为工业产品的主导生产形式,突出表现为工业产品的种类日趋多样,形状日趋复杂,而这就对相关加工设备的工艺适应性、加工精度、加工质量、生产效率、自动化程度等多个方面提出了更高的要求。

目前,我国在冲压生产线上使用的机械压力机大多为曲轴式、偏心轮式或多连杆机构式,且采用普通电机作为动力源,其滑块的运动曲线及行程基本是固定的,输出固定的冲压工艺曲线,同时耗能严重,加工噪音大,工人操作环境恶劣。随着新型材料的出现以及产品形状更加趋于复杂、精密、高要求,再考虑到环保和低成本,传统压力机已很难满足快速多变的产品冲压工艺需求。因此,近年来,研究开发出能够满足上述要求的,能够高精度加工复合材料、难加工材料,具有可进行复合加工功能的新型结构的高效伺服压力机越来越受到重视。

相对于传统压力机,伺服压力机取消了飞轮、离合器、制动器等耗能部件,简化了机械传动机构,提高了系统的可控性,降低了能量损耗,极大地改善了工人的工作环境。

通过与现代控制技术、传感技术等相关技术的融合,实现了机床工作模式的自由选择和滑块输出特性的自由调节,大幅度提高了成型件的加工精度、加工效率和加工质量,有效地解决了传统机械压力机及其生产线在现代化生产中面临的种种问题,为难成型材料成型和复杂零件的成型加工提供了新的解决方案。和传统机械压力机相比,伺服压力机的突出优势在于:

1.1 提高了机床的工艺适应性和加工柔性

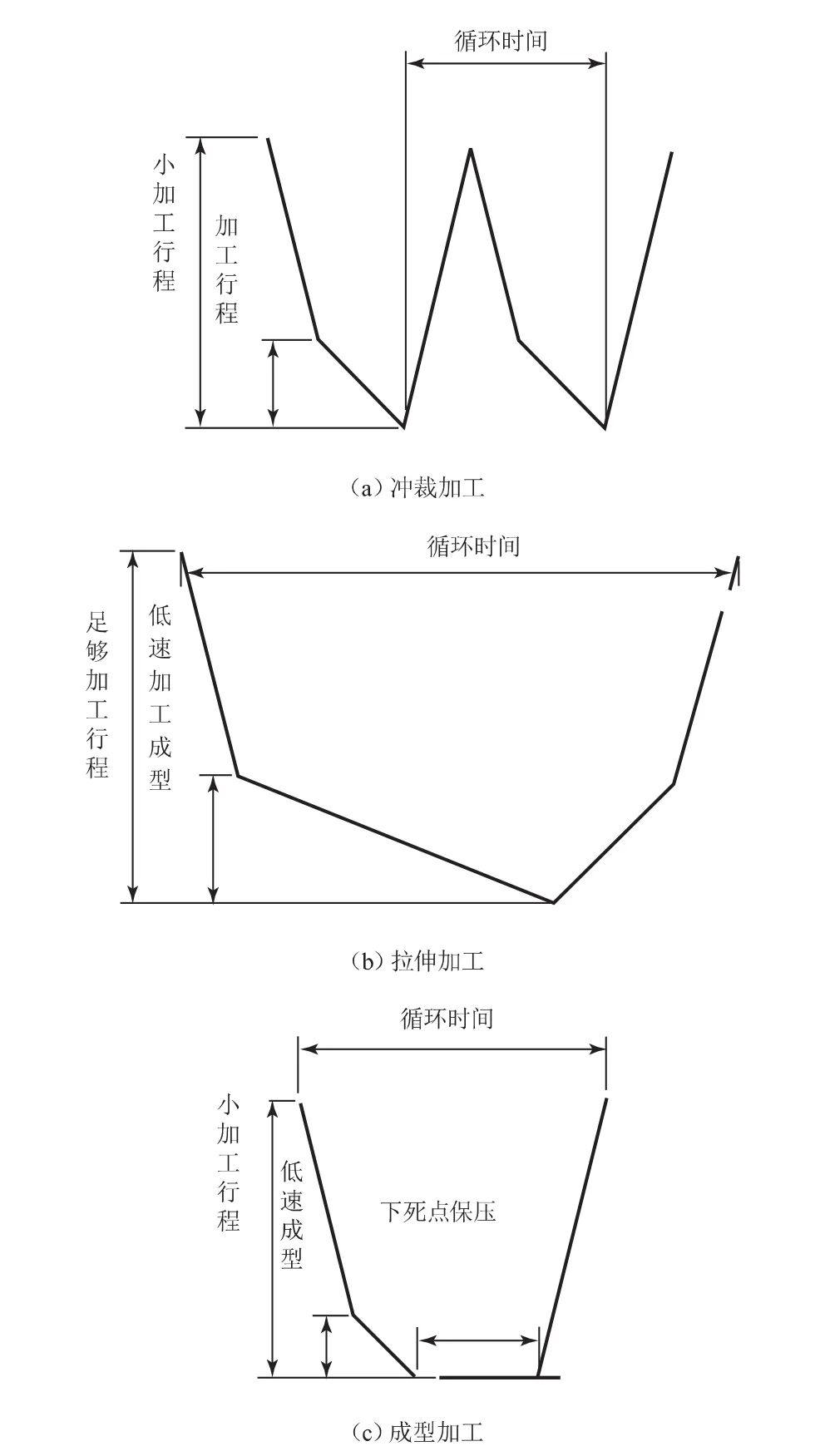

图1为伺服压力机部分典型加工工艺曲线,伺服压力机借助内置冲压工艺曲线数据库,可以针对特定加工类型和加工特征参数选择合理的滑块加工工艺曲线及机床加工模式,不仅能够显著改善零件的成型效率、效果,防止褶皱、拉裂等成型缺陷,而且能够通过改善滑块的运动输出特性提高机床的工艺适应性,使其完成普通机械压力机不易完成的众多高难度复杂工艺成型操作,并明显降低噪音和能耗。

图1 伺服压力机典型加工工艺曲线

1.2 提高了零件的加工精度和加工质量

伺服压力机通过高精度伺服控制,融合现代传感技术、滑块运动输出特性的调整,不仅能够降低冲压模具合模时的冲压力,减少模具的磨损,延长模具的使用寿命;同时通过合理规划伺服压力机的加工工艺曲线,还能够显著提高加工材料的成型性能,减少褶皱、拉裂、堆叠等成型缺陷的发生,显著提高零件的加工质量。

1.3 提高了机床的加工效率

伺服压力机能够对一个加工周期内滑块的加工速度进行合理的规划,从而极大地提高了机床的加工效率。实现快速接近工件—慢速加工成型—快速空载回程的高效加工模式,从而减少伺服压力机非加工时间在一个工作周期内的占比。除此之外,伺服压力机通过采用钟摆式运动模式,能够进一步缩短非加工行程长度,提高机床加工效率。

1.4 节能、环保、低噪音

伺服压力机取消了飞轮、离合器、制动器等配件,缩短了传动链,简化了机械结构,这使其便于维护;智能变速运动更减少了机床作业时的冲击和振动,改善了工人的工作环境。

2 国内外研究开发现状和发展趋势

2.1 国外研究开发现状

发达国家在20世纪末期,开始将交流伺服驱动技术应用于锻压机械的研究和产品开发过程中。伺服压力机多以大功率交流伺服电机作为动力输出装置,通过滚珠丝杆螺旋机构、曲柄滑块机构等不同传动机构形式直接实现伺服电机的旋转运动与滑块的直线运动之间的转换,无飞轮、离合器等部件,简化了传动系统,保持了机械传动在加工效率和加工精度方面的优点,同时通过伺服电机的调速运动特性实现了滑块运动输出特性的任意调节,其工作性能和工艺适应性大大提高,对于推动成型装备的更新换代具有重要影响。

日本各个著名的压力机制造厂商,如AIDA、KOMATSU、AMINO、ENOMOTO等公司投入了大量人力物力进行开发,并推出了商品化的产品。如AIDA利用大扭矩伺服电机采用齿轮一级传动的简单结构来实现,KOMATSU利用较小功率的伺服电机结合皮带、齿轮、肘节等组合减速扩力机构来实现。同时,德国的SCHULER、西班牙的FAGOR等先进的大型伺服压力机几乎垄断整个伺服压力机市场,获取了巨大的经济效益。

2.2 国内研究开发现状

与国外相比,国内对于伺服驱动锻压设备的设计研究及应用推广仍然处于起步阶段,在产品规格、产品质量及产品设计等方面与世界先进水平还有一定差距,尤其是在大型重载机械伺服压力机的设计和制造方面还存在基础理论研究不足、核心技术缺失等问题。

国内首台伺服压力机是济南二机床于2007年采用ABB公司的DDC技术开发出来的10 000 kN伺服压力机试验样机。目前好多中国其他冲床制造企业正在积极研究和开发,甚至部分产品已经推出市场并进行实际应用,但大多以大功率伺服电机经过行星齿轮或其他变速箱变速来实现,也有个别直接用超大功率的伺服电机经过一级齿轮传动驱动曲柄连杆机构的方法来实现。宁波博信机械也在4年前透过独特的变速方式小批量化推出了单曲轴300 t以下系列的伺服压力机,已在市场投入使用并获得好评,成为国内率先研制出此类压力机并批量投入实际使用的极少数厂家之一。

总的来说,伺服压力机的设计研发以及在国内市场的应用推广过程中存在的问题主要包括以下几个方面:

(1)对板料成型工艺进行优化设置主要依赖于经验和实验,缺乏相关理论的指导,还没有建立可供伺服压力机加工工艺曲线定制调用的伺服压力机加工工艺参数数据库。

(2)如何充分利用伺服压力机在工艺适应性方面的优势,在难成型材料成型和复杂零件成型上进行新工艺、新方法、新装置开发和优化还需进一步探讨。

(3)伺服压力机专用低速大扭矩伺服马达及其配套伺服控制系统的价位较高,造成伺服压力机的市场价格居高不下,影响其在国内市场的推广应用。

另外,大功率交流伺服电机及其驱动控制技术,闭环能量管理及反馈控制技术,以及基于等寿命和等强度理论的伺服压力机机身优化设计技术等,是目前伺服压力机需研究的关键技术。而当前阻碍国内伺服锻压设备发展的最大障碍就是大功率伺服电机研制水平较低,与国外先进产品在各项性能指标方面均存在较大的差距。

3 研究方案与关键技术

普通伺服压力机由于取消了飞轮,在经过一般性的减速和扩扭矩后,电机所需功率仍然庞大,能耗较大。工作压力主要靠电机的瞬时扭矩产生,因而驱动电机容量较普通压力机要大得多,再加上控制系统复杂,导致设备造价高,这就成为伺服压力机推广应用的一大障碍。所以,在不采用价格昂贵的大容量驱动电机的情况下,具有良好增力功能的传动系统的创新设计成为伺服机械压力机开发的关键技术问题之一。

由博信机械研制的“闭式双点肘节式多连杆高效伺服压力机”应用交流伺服驱动技术,辅以计算机控制技术,将传统的曲柄连杆式压力机改变成智能节能型的肘杆式多连杆偏心齿轮式压力机,在伺服电机不变速的情况下就能使滑块在空行程中快速运动,在接近下死点做功时慢速运动的特性,加上肘节机构的特性就具备了增大扭矩的能力。

同时,由于宁波博信机械研制的双点压力机采用双独立伺服电机和独立同步带传动结合偏心齿轮及多连杆肘节式传动机构,通过线性光栅尺的闭环反馈控制进行智能分配调整,始终保证下死点精度在微米级变化,保证压力机的闭合高度在生产过程中的精度更加稳定,因此具备了高速度、高精度、大负载运转、智能化、柔性化等特点,也实现了自动化、工业4.0、可远程控制、监视等优点。

3.1 肘节式多连杆伺服压力机高精度导向技术

闭式双点肘节式多连杆高效伺服压力机滑块的导向性能直接决定了机床的几何精度,因此导轨结构、制造精度以及耐磨性、抗疲劳性对高速精密压力机的性能至关重要。由于压力机传动系统采用左右独立动力源对称方式运行,通过电控系统可以做到两边相对的完全同步运行。本项目采用自主设计、研发的一种光栅检验装置,在机身滑块的两侧对称布置,通过光栅检验装置可以检验传动系统中两个相对独立运行的电控系统的运行状态,并反馈给控制系统,还可以用来检验机身滑块左右平衡运行状态以及校验机身滑块静止的左右平衡。该装置已受理一项实用新型专利,专利名称:一种应用光栅检验装置的冲床(201620698346.8)。

3.2 低速大扭矩伺服电机关键技术

在设计肘节式多连杆高效伺服压力机的伺服电机时,需要使电机在高速运行下具有良好的动态特性、稳定性并具备快速启停、快速冷却等功能。因此,需要针对不同的转子位置,对电机的磁场分布进行研究,以获得准确的电机性能参数;需要对电机齿槽力以及转矩脉动进行最优化设计,达到节能及提高电机可靠性的目的;需要对伺服电机进行热分析,结合热分析结果进行电机冷却设计与优化;需要研究电机的温度场分布规律以及电机结构、参数等对电机温度分布的影响规律。

3.3 双电机同步控制系统关键技术

通过机械结构来放大伺服电机扭矩,以达到伺服电机小型化的目的。两台伺服电机联合作业,偏心齿轮机构在减速的情况下使伺服电机的回转力(扭矩)增大,这个扭矩又被偏心齿轮、六连杆和双点肘节式放大,再来驱动滑块。因此,闭式双点肘节式多连杆高效伺服压力机各个轴必须保持精确同步,以满足加工精密工件的要求。所以双电机同步控制技术成为了问题的关键,需从双电机同步控制系统硬件配置和系统控制原理两方面达到匹配来实现。

3.4 扭矩增大机构设计

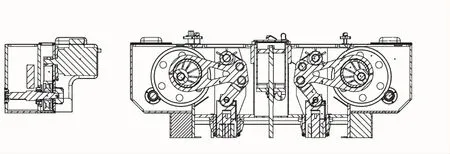

使用伺服电机来驱动1 000 kN、5 000 kN或更大的20 000 kN伺服压力机,所需要的电机要达到几百千瓦、几千千瓦。因此,为了降低电机的成本,本项目通过机械结构来放大伺服电机扭矩,以达到伺服电机小型化的目的。两台伺服电机联合作业,伺服压力机结构如图2所示,其组成部分包括同步带传动、偏心轮、连杆机构等,偏心齿轮机构在减速的情况下使伺服电机的回转力(扭矩)增大,这个扭矩又被偏心齿轮、六连杆和双点肘节式放大,再来驱动滑块。同步带取代全齿轮传动扩力,优点是降低惯量,便于启动、制动,减轻伺服电机负荷。

以上设计的最大优势在于:

(1)采用两台功率相对比较小的伺服电机,降低了伺服电机成本;

(2)独立调整设定可以减少由于机械装配造成的滑块两边不同步现象。

3.5 最终设计方案

根据上述杆系构型反演设计、肘杆类型分析以及扭矩增大机构设计,同时,为增强压力机抗偏载荷能力,保持在冲压过程中机械同步,本项目最终采用对称连杆机构,在伺服电机输入端采用伺服电机透过同步带轮驱动偏心齿轮,使压力机结构紧凑,运动精确。将偏心齿轮转动驱动转化成连杆肘杆机构的滑块移动副驱动,同一构件的多铰链采用复合铰链,得到闭式双点肘节式多连杆高效伺服压力机结构模型方案。

该结构具有以下创新点:伺服电机通过特制高强度同步带传动铝轮,再带动传动主轴,加大传动比的同时有效降低了运动惯量。传动主轴驱动偏心齿轮传动结构并带动多连杆运动,扩大了传动比,使输入端扭矩变小,在同等输出扭矩的前提下,降低了电机功率,达到了节能效果;此多连杆运行有下降速度慢、回程速度快等特性,在工作区域运行时速度最慢,能有效大幅降低产品成型后的材料韧性反弹,并减少伺服电机的使用功率,降低能耗。

该结构已授权一项实用新型专利,受理一项发明专利和一项实用新型专利。

(1)发明专利:一种冲床多连杆偏心齿轮传动结构(201610520822.1)。

(2)实用新型专利:一种冲床多连杆偏心齿轮传动结构(201620694696.7)。

4 结语

目前,高性价比的精密高效伺服压力机的市场需求量极大,伺服压力机产业化是大势所趋。但目前国产伺服压力机的可靠性、适应性、产品质量都要低于进口机床,高端技术主要被国外公司所垄断。因此,闭式双点肘节式多连杆高效伺服压力机的产业化具有很大的现实意义。

本项目针对目前已有的各种机械压力机存在的问题进行分析研究,通过肘节式多连杆伺服压力机高精度导向技术的研究和应用、低速大扭矩伺服电机关键技术研究、双电机同步控制系统关键技术研究、扭矩增大机构设计等突破了关键技术瓶颈,成功开发出了高柔性智能化闭式双点肘节式多连杆高效伺服压力机,使伺服压力机在精度、智能化、作业适应性、作业品质和能耗利用水平方面都得到了极大的提高,是目前伺服压力机领域较为先进的金属成型装备。

图2 伺服压力机结构(偏心齿轮+多连杆)