高压大功率变频调速系统在LNG(液化天然气)行业的应用

2018-06-28谢福志

谢福志

(德希尼布工程咨询(上海)有限公司,上海200031)

0 引言

LNG(Liquefied Natural Gas,液化天然气)是一种清洁能源。天然气经过输气管道进入LNG工厂,原料气在经过压缩增压、脱酸、脱水、脱重烃、脱汞等预处理后,由混合制冷剂压缩系统提供冷量,最后在主低温换热器中经过预冷和制冷至-162℃并液化成LNG。

混合制冷剂压缩机是LNG项目的关键设备之一。在大型LNG项目或海上LNG项目,因为电源的限制,压缩机通常采用蒸汽透平或燃气轮机进行驱动。近年来,国内陆上建设的中小型LNG项目越来越多,由于供电比较方便、稳定,这些压缩机通常采用电动机进行驱动。根据项目经验,日处理天然气1.5×106~3×106m3的单条LNG生产线,驱动压缩机的电动机功率为19 000~35 000 kW。

对于大功率电动机的应用,通常要关注电动机的启动和调速问题。目前,在LNG行业,大功率电动机常用的启动方式有自耦变压器降压启动、软启动和变频器启动。对于压缩机的调速方式,主要有液力耦合器调速和变频调速。

随着电力电子技术的高速发展,高压变频调速系统越来越成熟。本文将结合工程实例,针对某LNG项目来探讨高压大功率变频调速系统的应用。

1 项目概况

该LNG项目主要用于天然气应急储备调峰,在天然气供气充裕时将管网内的富余天然气液化成LNG并储存在LNG储罐内;在用气高峰时再将储存的LNG进行气化并输入天然气管网进行气量补充,或者将LNG用槽车运输到没有天然气管网的地区。

该项目设计一条LNG生产线,日处理天然气2×106m3,配置一台混合制冷剂压缩机。压缩机的轴功率为22 221 kW,额定转速为7 051 r/min,速度调节范围为70%~105%。

2 电动机的选型

和蒸汽透平或者燃气轮机相比,电气驱动系统结构简单、易于操作和维护,并且当地电力资源也较为丰富,在经过方案对比和论证后,决定选用电动机驱动方式。

通常高压异步电动机很少用在功率为20 000 kW及以上的驱动场合。经过对高压异步电动机及同步电动机在制造水平和应用业绩等方面进行比较,选择同步电动机作为该压缩机的驱动电机。同时,依据工艺操作及压缩机调速的需求,采用高压变频器对该大电机进行启动及调速,既改善了大电机启动电流对电网的影响,也满足了压缩机的调速要求。

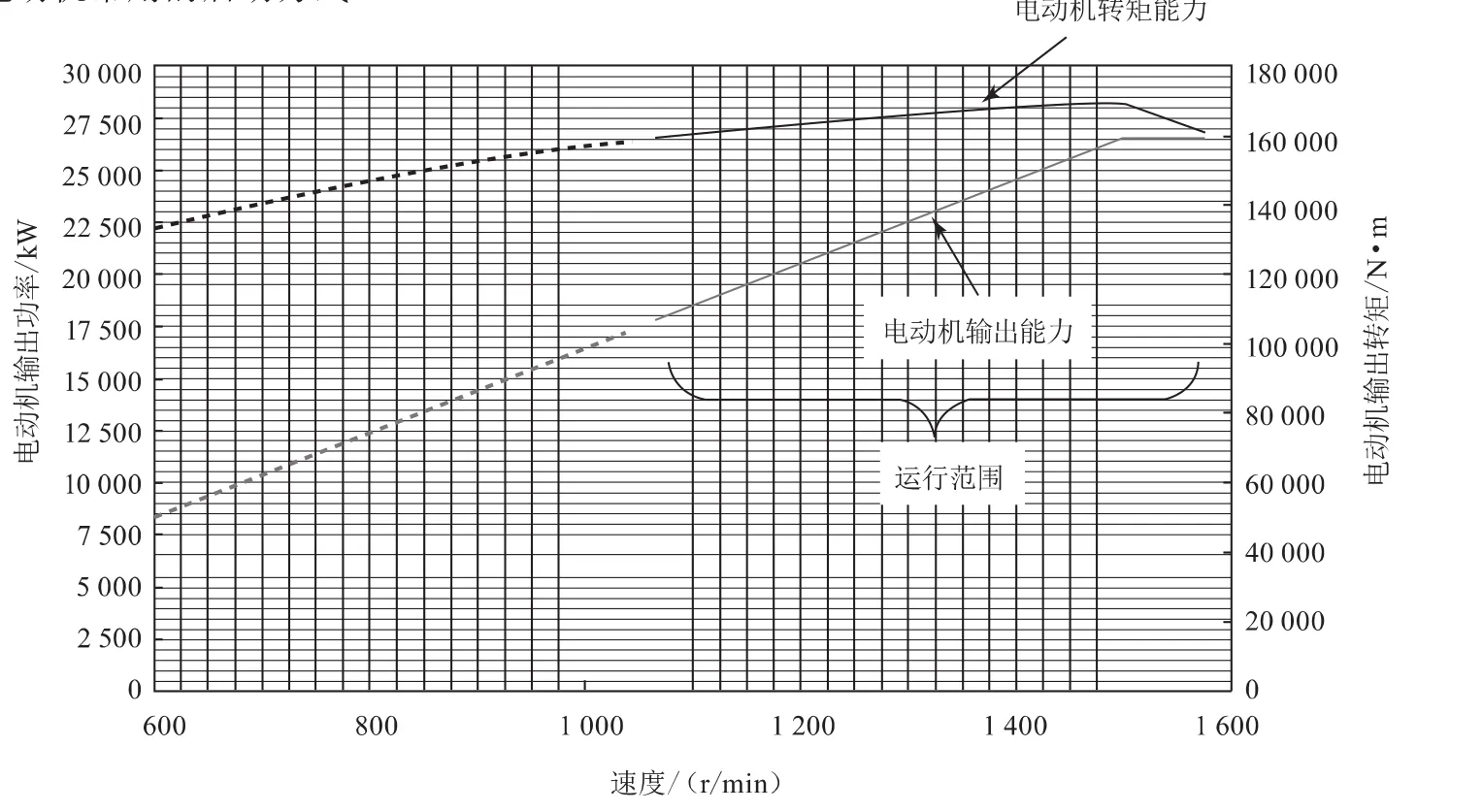

根据压缩机的技术参数、负载曲线及操作要求进行电动机的选型。电动机采用4极同步电动机,交流无刷励磁,水冷,额定功率为26 500 kW,额定电压为7 kV,额定频率为50 Hz,额定电流为2 226 A,同步转速为1 500 r/min,功率因数为1.0,满载时效率为98.2%,其中电动机的额定电压水平取决于变频器输出电压等级。在压缩机和电动机之间安装一台变速比为4.72的齿轮箱,以满足电动机转速和压缩机转速匹配的要求。电动机的功率/转矩—速度特性曲线如图1所示。

图1 电动机功率/转矩—速度特性曲线

在对压缩机进行动态模拟分析时,根据压缩机负载曲线及图1所示的电动机特性曲线,可以模拟出压缩机负载/电动机转矩—时间特性曲线,如图2所示。从图2曲线上可以看出电动机在启动过程中能提供足够大的转矩来启动压缩机,满足压缩机启动及操作要求;电动机的允许转矩值比压缩机的转矩峰值大概高11%,超过API标准要求的至少10%的安全余量[1]。若是还需要额外的安全余量,可以调整变频器的斜坡速率,增加电动机的启动时间。

图2 压缩机负载/电动机转矩—时间特性曲线

3 高压变频调速系统的类型

高压变频调速系统的发展与电力电子器件的发展密不可分。从最早出现的晶闸管(Thyristor)到GTO(Gate Turn-Off Thyristor,门极可关断晶闸管),再到IGBT(Insulated Gate Bipolar Transistor,绝缘栅双极型晶体管)和IGCT/GCT(Integrated Gate Commutated Thyristors,集成门极换流晶闸管),都推动着高压变频调速系统的快速发展。

目前,LNG项目上常用的高压变频调速系统有LCI(Load Commutated Inverter,负载换流型变频器)和VSI(Voltage Source Inverter,电压源型变频器)。

LCI是最早出现的高压变频调速系统,其整流及逆变单元都采用晶闸管,结构比较简单,通常适合驱动大功率的同步电动机。但其功率因数偏低,对电网会产生很大的谐波,需要配置额外的、体积比较大的功率因数补偿设备和滤波设备,一定程度上影响了变频驱动系统运行的稳定性。目前,LCI常用于大功率电动机的软启动。

VSI是目前最常用的高压变频调速系统。根据功率器件的不同和内部结构的差别,VSI分为低压功率单元串联多电平变频器、三电平变频器及五电平变频器。

(1)低压功率单元串联多电平变频器。整流单元采用二极管,逆变器单元采用低压IGBT。整流单元可以采用24脉冲、36脉冲或者72脉冲整流技术,输出到电网侧的谐波含量变得非常低。逆变单元采用了多电平输出技术,使输出电压波形接近理想的正弦波。变频器的输出电压等级可以达到10 kV,可以直接驱动常规的10 kV电动机,特别适合现有工厂的电动机节能改造。由于变频器采用了低压IGBT器件,需使用很多个低压IGBT,以满足高压大功率电动机的驱动需求。变频器的内部元器件比较多,结构较为复杂。由于这类变频器没有公共直流母线,整流变压器不能和变频器分开放置,变频调速系统的体积较为庞大。目前这类变频器的单机容量在10 000 kVA左右。通常功率超过10 000 kVA时,就需要采用多台变频器并联驱动,这种情况下,变频器内部元器件数目就会成倍增加,系统也就更加复杂。

(2)三电平变频器。变频器采用二极管进行整流,采用高压IGBT或IGCT/GCT进行逆变。由于使用了高压功率器件,器件数目较少,结构比较简单。因为有公共直流母线,整流变压器可以和变频器分开放置。该类变频器的单机容量一般可以达到22 000 kVA,输出电压一般为3 kV左右。变频器可以采用12或者24脉冲技术,输出到电网侧的谐波含量较低,一般不需要额外的滤波器。变频器的电压输出波形为三电平,接近正弦波。

(3)五电平变频器。变频器采用二极管进行整流,逆变单元采用高压大功率IGCT/GCT器件。整流单元采用了36脉冲整流技术,变频器输出到电网侧的谐波含量非常低,不需要额外的滤波器。变频器采用五电平电压输出,输出的波形接近理想的正弦波。目前这种变频器单台最大容量达到30 000 kVA,输出电压可以达到7.2 kV,比较适合大功率电动机的驱动。

4 高压变频调速系统的选型及应用

由于同步电动机容量达到26 500 kW,结合当地供电条件,决定采用高压大容量GCT五电平VSI变频调速系统,以满足工艺生产可靠性及连续性的要求。根据压缩机和同步电动机的负载特性曲线以及相应技术参数,选择合适容量的变频器及整流变压器。考虑到电动机的容量比较大,变频器尽量采用高电压输出,以降低电动机运行电流。

实际选用的高压变频器功率为30 000 kVA,额定输出电压为7 200 V,额定输出电流为2 400 A,水冷方式,效率为99.0%。变频器采用36脉冲二极管整流,逆变单元采用高压大功率器件GCT,并采用五电平PWM电压输出。高压变频调速系统的拓扑结构如图3所示。

图3 高压变频调速系统拓扑结构图

该高压变频调速系统主要由1台整流变压器、3台整流柜、3台逆变柜、1台水冷柜、1台励磁控制柜及1台变频控制柜组成。整流柜、逆变柜、水冷柜和变频控制柜体积较小,整体尺寸为7 900 mm(长)×1 800 mm(宽)×2 300 mm(高)。

整流变压器采用油浸式变压器,ONAN冷却方式,额定功率为303 100 kVA,短路阻抗为8%,效率为99.0%。

整流变压器的一次绕组额定电压为10 kV、3相、50 Hz,二次绕组额定电压为2.105 kV。变压器二次侧有6组绕组,和一次侧绕组的角度差分别为0°、±10°、±20°及30°,与变频器二极管整流单元构成36脉冲整流。

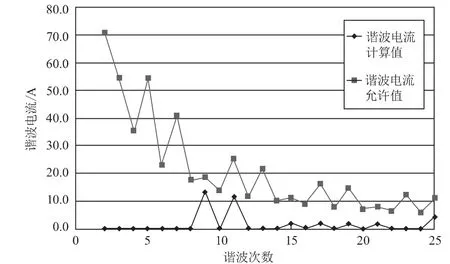

由于高压变频器采用了36脉冲整流,反馈到电网侧的谐波含量比较低。

该项目10 kV母线侧最小短路容量为272 MVA,电动机及变频器在额定工况下运行时,经过谐波计算,电压总谐波畸变率为1.362%,电流总谐波畸变率为0.968%,各次谐波含量满足规范GB/T 14549—1993《电能质量 公用电网谐波》的要求[2],不需要在10 kV电源侧配置滤波设备。谐波计算结果如图4所示。

水冷柜主要由一台换热器和两台冗余循环水泵构成。变频器采用内部循环水进行冷却,内部热量通过水冷柜的换热器和外部循环水进行热量交换,从而达到冷却变频器的目的。

变频控制柜对变频调速系统进行监视、调节、控制,并提供全面的保护。变频控制柜与压缩机控制盘进行通信和信号联锁,接受来自压缩机控制盘的启动、调速、停止、急停等命令,反馈变频器的运行状态、转速、报警及故障等信号给压缩机控制盘。

由于采用了高压变频调速系统,在高压同步电动机启动过程中,电机的启动电流不会大于其额定电流,对电网也不会产生冲击。

图4 谐波计算结果

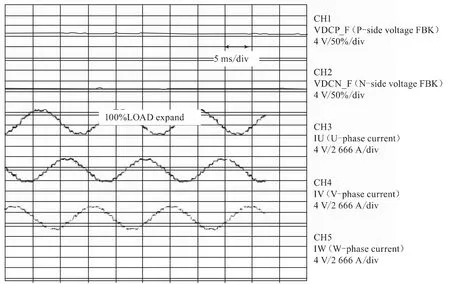

在实际满载运行时,变频器的功率因数为0.97左右,不需要配置功率因数补偿设备。变频器的输出电压及电流波形如图5及图6所示。

在实际生产操作过程中,高压变频调速系统可以实现混合制冷剂压缩机的带压(带载)启动,通常可以带压至1.5 MPa左右,压缩机不需要在启动之前排放过多的、比较昂贵的制冷剂。

5 结语

图5 变频器输出电压波形

图6 变频器输出电流波形

该LNG项目采用的高压大容量变频调速系统,在2015年底投入使用,至今运行平稳、可靠,不仅保证了LNG生产的连续性,实现了天然气应急储备调峰功能,还带来了很好的经济效益和社会效益。

目前,国内LNG生产规模在逐渐扩大,单条LNG生产线的天然气日处理能力已经达到3×106m3,将会使用35 000 kW及以上的大功率电动机,这对于高压变频调速系统来说既是机遇也是挑战。设计人员需要综合考虑LNG生产工艺、生产操作弹性、项目投资和产出效益等因素,以便选择合适的驱动方案。

[1]Axial and Centrifugal Compressors and Expandercompressors(8th Edition):API Standard 617[S],2014.

[2]电能质量 公用电网谐波:GB/T 14549—1993[S].