基于3P3R机器人的工具切换装置研究

2018-06-28,,,,

, , , ,

(佳木斯大学a.机械工程学院,b.材料科学与工程学院,黑龙江 佳木斯 154007)

0 引 言

自1989年起,美国ATI公司就开始对机器人工具切换装置的研究。ATI公司生产的机器人工具切换装置的动力源主要为气动,也有部分使用液压及电力作为动力。其生产的大部分切换装置对接头为圆形,主要通过钢珠与凹槽的配合来实现机器人工具的安装定位[1~2]。

德国Schunk公司是一家专门生产气动夹具的公司,其产品主要有机器人工件夹紧装置及自动抓取系统[2]。Schunk公司生产的工具快换装置的自动锁紧机构并不使用弹簧锁紧,使用压缩空气作为动力[3]。

湖北大工机电有限公司设计出一种机器人与工具间自动切换的装置,主要利用活塞将气压动力转换为直线移动,活塞末端的斜面与对接球接触,推动对接球进入对接槽,完成工具对接[4]。

哈尔滨工业大学提出了一种遥控焊接机器人作业工具快速更换技术,主要采用气压传动和机械锁紧的方法,整个装置结构紧凑,满足应用在遥控焊接机器人的工作环境中[5]。

针对目前的3P3R工业机器人负载较轻,但对于加工精度要求较低的要求,需要设计一种重量较轻,满足当前3P3R机器人工作需要的机器人工具切换装置。

1 工具切换装置的技术难点

设计机器人工具切换装置主要需要考虑机器人的定位精度是否符合工具切换装置的要求,保证机器人运行过程中工具的稳定性,使机器人在进行工具切换时能够快速、准确、安全。在3P3R机器人工具切换装置的设计过程中,主要的技术难点有以下几个:

确定机器人的重复定位精度。设计机器人工具切换装置首先需要确定机器人的重复定位精度,进一步确定工具切换装置的对接精度。

机器人定位误差的修正。由于机器人本身具有一定的定位误差,因此需要在进行工具切换之前进行机器人定位误差的修正,矫正由于机器人在移动过程中产生的位置、姿态误差,增加机器人工具切换的成功率,提高工作效率,保障机器人运行安全。

驱动力选择。机器人工具切换装置在对接和松开时需要外部驱动力,常用的驱动有电力驱动、液压驱动及气动。在实际应用时需要考虑到机器人的工作条件以及负载的大小,选择合适的驱动力。

锁紧机构的选择。在机器人工具切换装置的设计过程中,最主要的部分是机器人工具切换装置锁紧机构的选择。工具切换装置需要在已知的工作条件下选择符合机器工作条件及可靠性要求的锁紧机构,实现工具切换的快速、高效、稳定和安全的要求。

针对当前工业机器人设计合适的机器人工具切换装置,需要考虑到当前机器人负载问题。由于3P3R机器人主要用于教学用途,机器人负载较低,且重复定位精度有限,因此需要综合考虑成本、机器人负载、实现效果等问题。

2 工具切换装置方案设计

针对当前设计要求的3P3R机器人负载能力较低的情况,需要将工具切换装置的结构尽量简化,以减轻工具切换装置的质量,提高机器人负载能力。为了符合当前3P3R机器人的使用要求,机器人工具切换装置采用全移动副平面机构。由于当前3P3R机器人负载能力较低,且末端负载较轻,因此动力源采用气压驱动。目前常用的机器人工具锁紧机构在目前主要分为钢球式锁紧、凸轮式锁紧、卡盘式锁紧、活塞插销式锁紧和膨胀式锁紧等,在3P3R机器人工具切换装置中采用膨胀式锁紧。

3 工具切换装置结构设计

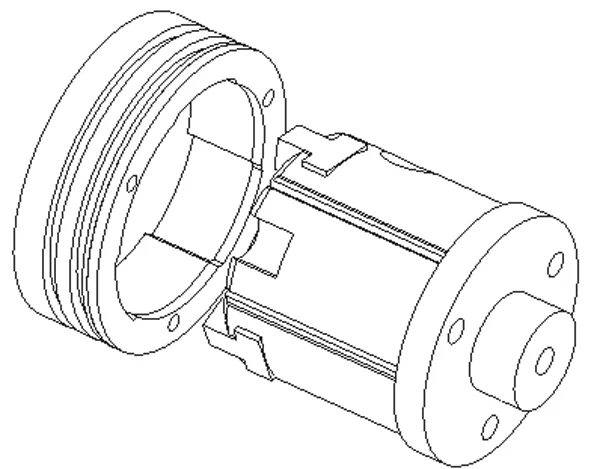

工具切换装置机械设计主要通过Creo2.0软件进行设计。工具切换装置主要动力为气压驱动。如图1所示,其主要部件包括固定片、顶盖、固定套筒、壳体、推块、推杆、活塞、壳体、法兰盖。能够承受预定负载,机器人符合重复定位精度要求,动力源稳定。

图1 工具切换装置1

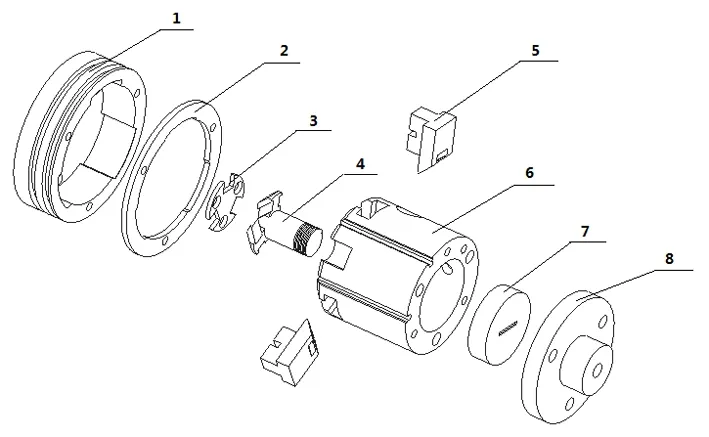

1.固定套筒 2.固定片 3.密封盖

4.推杆 5.推块 6.壳体 7.活塞 8.法兰盖

图2 工具切换装置2

如图2所示,当推块(5)伸入固定套筒(1)内时,活塞(7)推动推杆(4)从而推出推块(5),使推块(5)卡紧在固定套筒中的凹槽内,从而拾起工具。当活塞(7)拉动推杆(4)时,推杆(4)带动推块(4)向中心聚拢,使推块松开固定套筒(1),从而放下工具。

4 工具切换装置控制系统设计

机器人工具切换装置控制系统主要由硬件部分和软件部分组成。系统框图如图3所示。

4.1 硬件部分设计

硬件部分主要由90C516RD+单片机、继电器模块、光电隔离模块、串口通信模块和电源模块组成。光电隔离模块采用PC817芯片,将控制系统的弱电与执行系统的强电隔离,保护控制系统。光电隔离模块如图4所示。

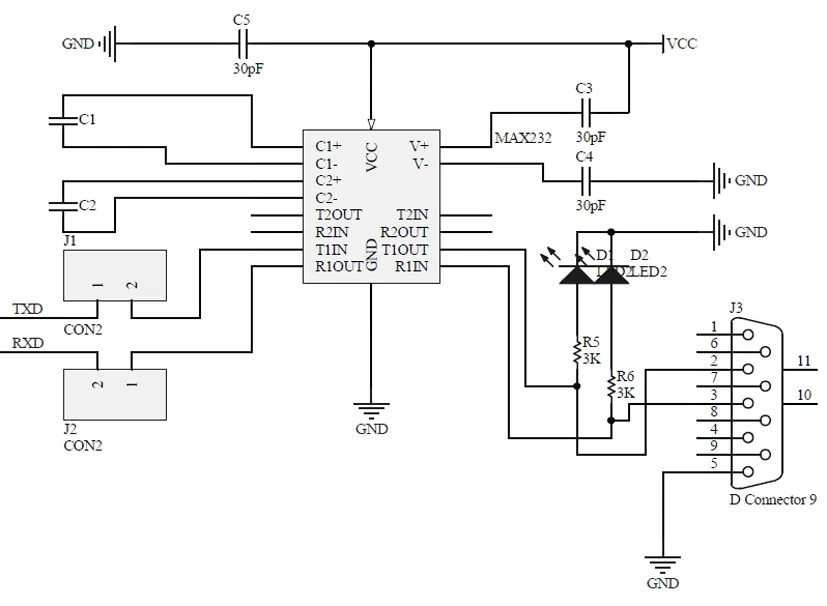

串口通信模块采用CH340芯片,上位机通过串口通信模块与单片机进行通信。串口通信模块电路如图5所示。

图3 系统框图

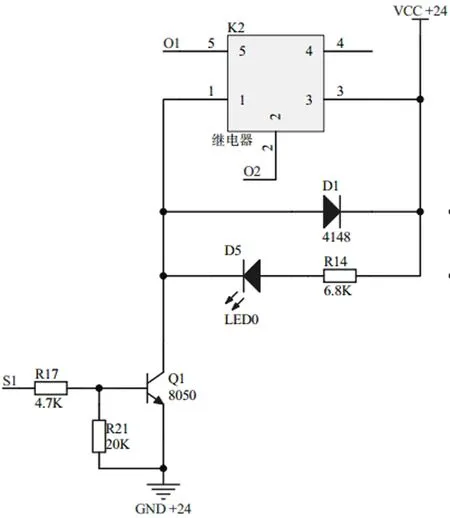

继电器模块采用两路5V继电器模块,由单片机发出的低电压低电流电路控制电磁换向阀所在的高电压高电流电路。继电器电路如图6所示。

使用90C516RD+单片机作为控制芯片,通过串口通信模块接收上位机发送的指令,经过光电隔离模块控制继电器,进而控制电磁阀的动作位置,从而实现机器人末端工具的安装及释放。

误差修正控制程序与单片机创建专用的通信协议,将指令发送给单片机。单片机负责接收误差修正控制程序发送的指令,再根据接收到的指令控制继电器模块,进而控制电磁换向阀动作。

图4 光电隔离模块电路

图5 串口通信模块电路

图6 继电器电路

4.2 软件部分设计

软件部分主要为机器人误差修正程序。误差修正控制程序采用OpenCV开源计算机视觉库,其修正过程是控制机器人在一个固定的位置对基准棋盘格进行捕捉,得到当前机器人相对于棋盘格的位置与姿态。将得到的机器人当前位置姿态与标定得到的机器人位置姿态进行对比,得到机器人的位置姿态修正量,将修正量发送给机器人控制系统。在进行姿态修正后再次捕捉棋盘格,直到机器人距离标定位置在误差允许范围内。误差修正程序界面如图7所示。

机器人在进行工具切换前要达到指定位置,摄像头开启。在确认进行视觉修正后,误差修正系统启动图像捕捉功能、坐标计算功能,得到机器人相对于棋盘格的位置,执行误差修正程序。程序调试完成后,可将误差修正程序集成到3P3R机器人运动控制系统中。

图7 误差修正控制程序界面

5 结 论

为了能够显著提高机器人工作能力及工具切换效率,提出了一种机器人工具切换装置的方案,主要应用于当前3P3R机器人的工具切换过程。该方案设计合理,符合设计要求,充分考虑了该工具切换装置的使用环境,3P3R机器人工具切换装置使用的8051单片机控制系统性能稳定,功能符合设计要求,也是工业中经常使用的控制芯片。3P3R机器人误差修正使用的OpenCV可以看出,该误差修正方法隶属于视觉识别范畴,对于视觉识别有一定的意义。

参考文献:

[1] ATI. Robust Chager for Robotic Spot Welding[J].Automotive Manufacturing&Producting,2000.

[2] 袁华. 德国雄克公司—精密夹具和自动抓取系统的生产者[J].制造技术与机床,1998,9.

[3] Gyimothy D,Toth A. Experimental Evaluation of A Novel Automatic Service Robot Tool Changer[J].2011,32(14):1045-1051.

[4] 于大志.一种工业机器人与工具间自动切换的装置[P].中国: 2011200036170,2011,08.

[5] 陈有权,高洪明,董娜,等.焊接遥控机器人作业工具快速更换技术[J],焊接学报,2009,30:39-42.