液压提升设备在澜沧江特大桥二次转体施工中的应用

2018-06-28李怀东

李怀东

(上海同新机电控制技术有限公司,上海 200949)

桥梁工程项目遍布各地,横跨大江湖海及公路铁路,转体法在桥梁施工中被广泛应用,目前比较惯用的方式有平转和竖转,随着技术的发展,近两年来平转推出了墩中转体法,本人参与比较有代表的平转有武汉姑嫂树路跨铁路平转(常规根部转体),云南龙川江桥转体(墩中转体);竖转推出了垂直提升水平滑移式转体及二次转体就位式。前者有代表性的施工有港珠澳大桥九州航道桥主塔施工,后者的二次转体在目前国内唯一的桥施工为澜沧江特大桥施工。无论平转或竖转,目前基本都采用液压设备及技术,下面以澜沧江特大桥工程为例,对液压设备在该工程中的应用过程进行阐述。

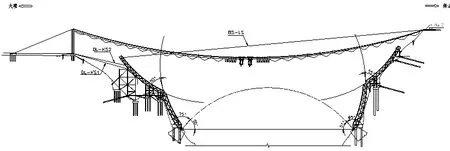

1 工程概况

大瑞铁路澜沧江特大桥受地理条件的限制,采用其他形式施工均有相当难度。该拱桥跨度342m、拱高82m、拱宽12~35m。分两半跨在大理和保山侧的山坡上拼装,单侧拱肋自重2500t,每侧分2次竖转到合拢状态。大理侧拱肋第1次竖转利用BS-LS扣索对拱肋上部分进行竖转,竖转至姿态轴线与半拱轴线重合。BS-LS扣索配置4台350t穿心式连续牵引油缸,4台油缸共受力1006.8t,其中受力最大的油缸为251.7t;大理侧拱肋第2次竖转利用BS-LS、DL-KS1和DL-KS2扣索对半拱肋进行竖转至设计位置。BS-LS、DL-KS1和DL-KS2扣索各配置4台350t穿心式连续牵引油缸,其中BS-LS扣索4台油缸共受力 655.2t,受力最大的油缸为 163.8t,DLKS1扣索4台油缸共受力722.8t,其中受力最大的油缸为 180.7t,DL - KS2 扣索 4台油缸共受力1090.4t,其中受力最大的油缸为272.6t;

保山侧拱肋第1次竖转利用DL-LS扣索对拱肋上部分进行竖转,竖转至姿态轴线与半拱轴线重合。DL-LS扣索配置4台350t穿心式连续牵引油缸,4台油缸共受力728.4t,其中受力最大的油缸为182.1t;保山侧拱肋第2次竖转利用DL-LS、BS-KS1和BS-KS2扣索对半拱肋进行竖转至设计位置。DLLS、BS-KS1和BS-KS2扣索各配置4台350t穿心式连续牵引油缸,其中DL-LS扣索4台油缸共受力613.2t,受力最大的油缸为 153.3t,BS- KS1扣索 4台油缸共受力966.8t,其中受力最大的油缸为241.7t,BS-KS2扣索4台油缸共受力1012.4t,其中受力最大的油缸为 253.1t,详见图 1。

图1 施工项目示意图

2 液压提升设备在工程二次转体施工中的应用

本工程合计使用了24台350t穿心循环牵引油缸,其中每台油缸额定载荷时使用左右捻交错布置钢绞31根,直径为15.24mm,抗拉强度为1860N/mm,破断拉力为260.7kN,伸长率在1%时的最小载荷221.5kN,重量为1.1kg/m。符合国际标准ASTM A416-87a,,该油缸额定工作压力25MPa,工作行程250mm。累计使用液压泵站8台,额定流量2★40L,该泵站采用比例阀调节流量模式,带有远程控制及本地操作模式,可多台同步远程控制,满足该项目的使用要求。

2.1 设备安装与调试

根据本工程竖转技术方案,首先在安装完成的支架体系上安装转体扣索DL-KS1,DL-KS2,BS-KS1,BS-KS2,拉索DL-LS,DL-KS竖转油缸,完成后安装钢绞线,之后安装泵站。根据现场施工的速度要求,每台泵站驱动2台350t油缸,速度可达4m/h。最后进行控制系统布置。

行程传感器:在每个油缸上安装1个行程传感器测量油缸行程;

锚具传感器:在每个油缸的上下锚具油缸上各安装1个锚具传感器监测锚具的状态;

压力传感器:在每个吊点的油缸大腔侧上安装1只压力传感器,来测量油缸的载荷;

将各种传感器同各自的通讯模块相连接,再连入计算机控制系统。

2.2 作业过程与安全控制

转体前,首先对每根拉索和扣索钢绞线长度进行调整,要求每根钢绞线的初始张力在1t左右。之后对现场的设备进行检查,并确保设备性能完好,空载动作调试检查完成后,才能进入正式的转体状态 。

以大理侧第1次转体施工过程为例,阐述液压设备的作业过程,其他转体过程的设备控制与本次过程相同。当所有安装工作就绪,监控人员对整个系统进行检查,做好系统调试。在完成结构焊接,转体结构与胎架连接部位的约束解除之后,开始正式加载工作。

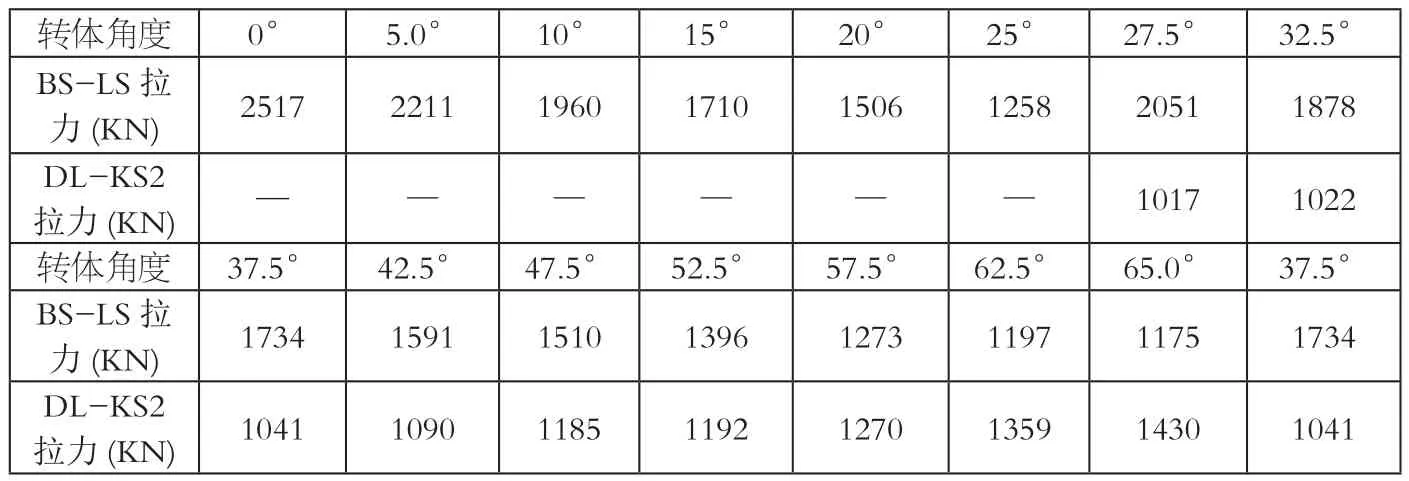

从表1看出,在初始转体到起扳25°之前的过程中,由于重心分布靠后,只需用宝山侧拉索。拉索最大长度581m,最小长度为543m,这个阶段的转体过程中,按照设计被转体拱的结构变形的控制要求,结合现场情况,按照最不利的工况计算,相邻两根索的钢绞线长度超差必须控制在5cm之内。由上文所述,宝山侧拉索由4台350t心循环牵引油缸及2台40L双泵双比例阀回来泵站组成,本工程使用液压泵站为双泵双比例阀4路截止阀回路系统,该系统中单台油缸可以独立控制速度或独立动作,所有油缸使用的传感器的测量精度为mm级,结合比例阀的特性曲线,该套设备同步控制范围在±1mm之内,满足现场的同步要求。

当转体到27.5°时,考虑安全因素,开始采用前拉后拽的方式转体,确保平稳转过零界点。此时需要用到大理侧扣索2,由前文所述,扣索2设备硬件及控制系统组成与大理侧拉索相同。此阶段转体设备的控制难点在于拉索油缸和扣索油缸之间的同步控制,过程中我们主要以力控制为主,通过建模即细化每米之内拉索和扣索对应的力值,写入主控制器内,拉索和扣索的拉力油压信号接入主控制器内,按照提升或者下放实测压力值与理论值波动范围为±1MPa的原则控制动作输出,从而实现同步转体过程。每次转体到位前1m左右将设备切换为手动模式,调低转体速度到1m/h,每转动1个行程测量就位距离,剩余25mm时每50mm测量1次,确保精准就位。

表1 澜沧江特大桥竖转工程理论载荷表(大理侧)

3 控制重点

(1)同步位移控制:拱肋竖转过程的位移要保持同步,保证拱肋的空间姿态,避免拱肋两侧因位移不同步而引起的扭力变化,保证竖转轴心和轴套的同心度,使整个竖转过程平稳,保障整个竖转施工顺利进行。

(2)同步压力控制:在竖转过程中,随着拱肋角度的变化,及时调整各侧拉锁和扣索的拉力,严格按照施工方案中的压力进行调整操作,及时比对校核压力的数值以及与行程位移的对应关系是否一致。

(3)设备安全保障:保证设备在竖转过程中可靠运行,提供持续的竖转动力和高精度的操作控制,以及在突发停电、压力超限、位移偏差等各种突发情况下的报警保护功能,确保整个竖转工程的安全施工,达到预期的使用效果。

4 结语

综上所述,液压设备在澜沧江特大桥二次转体施工中的应用,解决了复杂地理环境中桥路施工的难题,提升了整个系统结构的安全性,通过对索力和同步性的控制,确保了施工的精准度。液压提升设备新工艺在实践中的应用,具有积极的价值,能取得理想的社会效益和经济效益,该科技成果具有重要的推广价值。

[1] 陈金州, 刘兴宇. 大瑞铁路澜沧江特大桥钢拱“二次转体”合龙 [J]. 世界桥梁 , 2016, 44(6):96-96.

[2] 刘涛. 澜沧江特大桥高强螺栓施拧施工技术[J]. 中国科技纵横,2011(13):215-215.

[3] 莫天玲 , 孙毅峰 , 周庠天 ,等 . 液压提升在连续板梁同步转体提升中的应用 [J]. 施工技术 , 2004, 33(7):67-69.

[4] 张爱花. 澜沧江特大桥提篮拱竖转施工方案比选[J]. 桥梁建设, 2010,2010(3):79-82.

[5] 田仲初 , 刘雪锋 , 颜东煌 ,等 . 优化计算在拱桥液压同步提升转体施工控制中的应用[J]. 中国公路学报,2008, 21(2):74-78.