电动力鱼雷二次电池组抗冲击强度分析

2018-06-28盛兆华

盛兆华

电动力鱼雷二次电池组抗冲击强度分析

盛兆华

(中国船舶重工集团公司 第705研究所昆明分部, 云南 昆明, 650106)

电动力鱼雷二次电池组安全平稳放电是全雷正常航行的保障。电池架除了保证电池单体有足够的容纳空间外, 还需具有一定的抗冲击强度, 防止鱼雷空投发射入水冲击对电池单体造成损伤, 引起内部短路等严重故障。文中先对现有电池组进行模拟空投发射冲击试验, 试验结果表明, 电池单体未受损, 电池架顶盖遭严重破坏。之后采用冲击有限元仿真分析顶盖严重变形原因, 仿真结果表明, 顶盖抗弯强度不足, 针对强度不足之处对顶盖进行结构改进, 结构改进后电池组顺利通过了冲击试验。文中所做研究可为电池组抗冲击设计提供参考。

电动力鱼雷; 二次电池组; 冲击试验; 冲击有限元仿真

0 引言

电动力鱼雷二次电池组(以下简称电池组)为全雷电路和动力装置提供能量供应, 是由几十片高能量密度锂离子电池单体串并联组成的电源系统[1]。电池组安全平稳放电是全雷正常航行的重要保障[2-3]。如此高能量密度、大倍率放电的电源系统, 其安全性不容忽视[4]。目前, 电池组安全性能研究依然集中在电池单体正负极材料、电解质热稳定性及电源管理系统, 而忽视电池组外部防护作用。电池组最大的安全问题就是鱼雷发射入水冲击对锂离子电池单体造成的损伤。过于薄弱的电池防护可能会导致电池内部短路等严重故障, 而作为容纳和保护电池单体的电池架, 其结构必须保证最大的容纳空间以及足够的强度。设计前期已模拟鱼雷管装发射对现有电池组进行冲击摸底试验, 电池架抗冲击强度满足使用要求, 但鱼雷空投发射相比管装发射, 入水时对电池组冲击更大, 故模拟空投发射的冲击试验相比模拟管装发射更加严苛。

文中首先搭建电池组冲击试验平台, 阐述冲击试验方法。其次, 按模拟空投发射冲击试验项目对现有电池组进行冲击试验, 根据试验结果和有限元仿真结果对电池架抗冲击强度进行分析, 针对电池架抗冲击能力不足之处进行结构改进。最后, 再次对结构改进后的电池架抗冲击强度进行考核。

1 电池组冲击试验

1.1 冲击试验项目

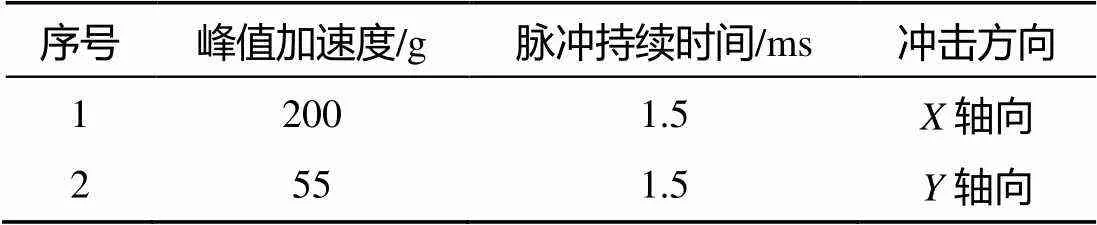

电池组受冲击程度与鱼雷空投入水角度有关[5-7]。入水角度越大, 电池组轴向冲击越大, 入水角度越小, 电池组轴向冲击越大。、轴方向定义见图1。文中模拟空投发射入水冲击试验项目按各方向指标独立进行, 冲击试验项目见表1。

表1 冲击试验项目

1.2 冲击试验平台

如图1所示, 电池组冲击试验平台由机械跌落式冲击试验台、专用夹具、试验舱段、二次电池组构成。机械跌落式冲击试验台由台架、导向支柱、跌落台面、加速度传感器、吸振装置等组成, 主要用于测试产品抗冲击能力[8-9]。试验原理: 电池组安装在试验舱段内, 将试验舱段通过专用夹具安装在跌落台面上。跌落台面通过液压平衡升降装置提升至一定高度, 释放后与底座吸振缓冲垫层碰撞, 使跌落台面受向上冲击, 产生的脉冲载荷传递于电池组。跌落台面上安装有加速度传感器, 用于采集跌落台面与吸振装置冲击瞬间产生的加速度信号。

冲击载荷按半正弦形式设置。通过液压平衡升降装置调整跌落台面至距吸振装置高度, 可调节冲击加速度峰值; 通过调整吸振装置软硬程度, 可调节冲击脉冲持续时间。冲击试验前后对电池组外观、电压、正负极对壳绝缘、充放电性能进行了检验和记录。

1.3 冲击试验结果

1.3.1 试验项目1

如表1所示, 试验项目1为轴向冲击, 峰值加速度200g, 持续时间1.5 ms。

冲击试验前, 电池架外观完整, 电池组电压正常, 绝缘正常。冲击试验后, 电池架外观完整, 电池组电压正常, 绝缘正常, 电池组内部第1块单元电池受端板反向冲击力, 铝塑保护膜被冲击出明显棱边, 如图2所示, 单元电池电压检测正常, 单元电池充放电试验正常。

虽然受端板反向冲击力造成第1块单元电池外包铝塑保护膜出现明显棱边, 但单元电池充放电试验已证明电池单体内部并未受损, 说明电池架能够保护电池组抵御轴向冲击。电池架轴向冲击强度满足使用要求。

1.3.2 试验项目2

如表1所示, 试验项目2为轴向冲击, 峰值加速度55g, 持续时间1.5 ms。

冲击前, 电池架外观完整, 绝缘正常, 电池组电压正常。冲击后, 电池架顶盖一侧焊缝处几乎全部撕裂, 部分焊疤脱落, 裂缝呈中间宽两侧小, 中间最宽处约5 mm, 顶盖充电插口处拱起, 见图3(a)。拆卸电池架顶盖, 顶盖沿裂缝处断裂为2块, 见图3(b)。电池组内部部分单元电池转接板、充电插口产生变形, 电池单体电压检测正常, 单元电池充放电试验正常。

电池组经轴向冲击后, 虽然电池单体并未受损, 但严重受损的电池架顶盖存在极大的安全隐患。下文将通过有限元仿真分析电池架顶盖产生严重变形的原因。

2 电池架顶盖冲击有限元分析

2.1 有限元方法

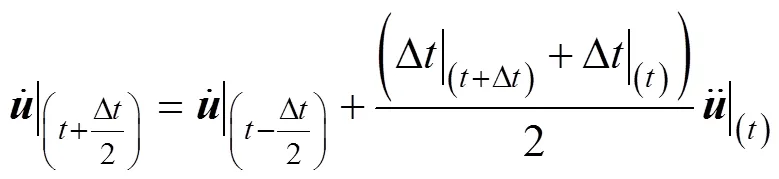

ABAQUS/Explicit[10-11](显式非线性动态分析)应用中心差分方法对运动方程进行显式时间积分, 由一个增量步的动力学条件计算下一个增量步的动力学条件。计算步骤如下。

1) 节点计算。动力学平衡方程

对时间显式积分

从增量步开始提供了满足动力学平衡条件的加速度, 继而在时间上“显式地”推进速度和位移, 实现模型状态的更新, 无需迭代和收敛准则, 因此, ABAQUS/Explicit适用于模拟瞬时动态事件, 如冲击、爆炸问题, 特别是冲击、爆炸过程中复杂的接触问题, 在计算成本上更有优势。

电池组冲击过程短暂、瞬时, 内部单元电池与顶盖之间接触条件迅速变化, 属于典型的复杂非线性动力学问题和复杂接触问题, 故文中使用ABAQUS/Explicit进行有限元计算。

2.2 冲击有限元模型

顶盖由上盖板、两侧加强筋拼焊成型。其中, 上盖板又由左、上、右板焊接, 整体拼焊后焊疤打磨平整。如图4所示, 顶盖3D模型两侧开1.5 mm×0.5 mm缺口, 作为焊疤简化处理。

如图5所示, 顶盖冲击有限元模型由顶盖、压条、转接板组成。

其余参数设定如下。

1) 材料属性。顶盖材料为铝合金, 密度2.66 g/cm3, 弹性模量70 700 MPa, 泊松比0.33; 压条材料为橡胶, 密度1.3 g/cm3, 弹性模量7.8 MPa, 泊松比0.47; 转接板材料为环氧酚醛层压玻璃布板, 密度2 g/cm3, 弹性模量10 000 MPa, 泊松比0.35。

2) 边界条件与载荷定义。顶盖通过螺钉与壳体连接固定, 在其连接面处施加完全约束。电池架装入试验舱段内, 顶盖加强筋与舱段通过螺钉连接, 在其连接面施加完全约束。电池单体置于壳体槽内, 电池极耳与转接板采用灌胶工艺。冲击时, 单元电池惯性力通过灌胶层传至转接板。为节约计算成本, 将单元电池对顶盖冲击力等效换算为压力载荷施加于转接板灌胶侧。每块单元电池约2 kg, 惯性力1 700 N, 转接板灌胶层面积6 501 mm2, 压力载荷0.26 MPa, 按半正弦冲击载荷设定, 作用时间1.5 ms。

3) 绑定、接触定义。压条粘贴在顶盖上, 压条与顶盖之间定义绑定作用。单元电池冲击力通过灌胶转接板、压条层层传递至顶盖, 转接板与压条之间定义接触作用。

4) 网格划分与分析步创建。采用结构化网格划分技术, 划分后单元形状为六面体单元。创建显示动态分析步, 时长5 ms。

2.3 有限元仿真结果

顶盖冲击有限元仿真结果如图6所示。整个仿真过程5 ms, 脉冲载荷施加按半正弦形式设定, 1 ~2.5 ms为载荷作用时间段。后处理时, 仅显示Mises应力大于269 MPa部分的应力云图, 小于269 MPa的显示为灰色, 方便危险点判断。

如图7所示, 0~1 ms, 载荷未施加, 顶盖无形变; 1~2.5 ms, 载荷施加, 顶盖中部变形、凸起, 上盖板左、上、右板焊缝处应力明显集中; 2.8 ms时, 该焊缝处产生最大Mises应力888 MPa; 3.7 ms时, 顶盖中部产生最大形变量19.53 mm。

从整个冲击过程得出以下结论:

1) 顶盖抗弯强度不足。冲击过程中顶盖最大变形为19.53 mm, 远超许用变形量4 mm。因顶盖变形量大, 内部单元电池受惯性作用脱出壳体电池槽, 单元电池转接板、充电插口等易损零件与顶盖接触产生变形, 这与轴向冲击试验结果吻合。

2) 上盖板焊缝抗拉强度不足。整个冲击有限元仿真过程中, 每一分析步Mises最大应力都位于上盖板左、上、右板焊缝处, 且远超材料屈服强度269 MPa, 在此焊缝将产生裂纹, 这与轴向上冲击试验结果非常吻合。

3 电池架顶盖结构改进与冲击有限元分析

3.1 结构改进

图8为结构改进后顶盖3D模型, 对比图4, 有如下改进之处。

1) 增加6个顶盖肋条。为增强顶盖抗弯强度, 等间距布置6个顶盖肋条。

2) 顶盖设计上采用上盖板整体折弯, 然后与加强筋、肋条拼焊成形。结构改进前, 顶盖上盖板由左、上、右板平面焊接而成, 焊接后焊疤被打磨平整, 因此焊接处抗拉强度受影响。结构改进后, 顶盖上盖板采用整体折弯成型, 最大程度保证上盖板抗拉强度。

3.2 冲击有限元模型

结构改进后顶盖抗弯强度增强, 顶盖肋条受弯矩, 估计顶盖肋条中部应力较大, 故对顶盖肋条处网格划分较细, 见图9。结构改进后顶盖冲击有限元模型其余参数设定与结构改进前一致。

3.3 有限元仿真结果

顶盖结构改进后冲击有限元仿真结果如图10所示。与结构改进前一样, 脉冲载荷施加按半正弦形式设定, 载荷作用时间为1.5 ms。

0~1 ms, 载荷未施加, 顶盖无形变; 1~2.5 ms, 施加载荷, 顶盖中间凸起; 2.3 ms时, 顶盖肋条正极连接片安装方孔上方产生应力集中, Mises应力达到最大值633 MPa; 2.4 ms时产生最大形变量3.54 mm, 位于直流接触器安装位置附近, 如图11所示; 2.5~5 ms, 由于顶盖载荷移除, 顶盖开始回弹、振荡变形, 直至冲击能量耗散为0。

整个仿真冲击过程, 顶盖绝大部分Mises应力处于屈服强度269 MPa以下, 仅少数棱角处产生应力集中, 属于正常现象, 结构改进后顶盖冲击强度满足使用要求。

3.4 冲击试验验证

冲击前, 电池架外观完整, 绝缘正常, 电池组电压正常。冲击后, 电池架外观完整, 如图12所示, 绝缘正常, 电池组总电压正常, 电池单体电压检测正常, 电池组充放电试验正常。结构改进后电池架轴向冲击强度满足使用要求。

4 结束语

文中通过冲击试验和冲击有限元分析相结合的方法, 对电动力鱼雷二次电池组抗冲击强度进行分析。冲击试验和冲击有限元分析结果表明, 电池架顶盖因抗弯强度不足遭严重破坏。通过对电池架顶盖进行结构改进及冲击有限元仿真, 结果表明, 结构改进后的电池架抗冲击强度满足使用要求, 冲击试验也证明仿真结果可靠。文中研究表明, 冲击有限元仿真技术可以避免传统电池架抗冲击结构设计、试验环节资源的大量浪费, 在有效的有限元模型基础上, 通过对部分结构尺寸的反复修改、仿真分析、结果评价, 能够使设计完成的电池架一次性通过冲击试验。

虽然结构改进后电池架顶盖略微增重,但依然满足总体技术指标。文中模拟空投发射入水冲击试验项目按各方向指标独立进行, 但鱼雷入水时, 电池组所受冲击并非单方向, 下一步工作将结合鱼雷实际入水姿态, 研究-方向(甚至--方向)上电池组的抗冲击强度, 并借助Isight软件对电池架顶盖尺寸和质量等参数进行优化。

[1] 高新龙, 王宇轩, 李学海. 从装备需求看鱼雷动力电池发展[J]. 鱼雷技术, 2016, 24(3): 206-210.Gao Xin-long, Wang Yu-xuan, Li Xue-hai. Development Trend of Power Battery for Torpedo Based on Equipment Demand[J]. Torpedo Technology, 2016, 24(3): 206-210.

[2] 郭广华, 胡欲立, 何发尧. 水下航行器电池组可靠性研究[J]. 鱼雷技术, 2015, 23(3): 214-217.Guo Guang-hua, Hu Yu-li, He Fa-yao. Analysis on Reliability of Battery Pack for Underwater Vehicle[J]. Torpedo Technology, 2015, 23(3): 214-217.

[3] 蔡年生. 锂离子电池用于海军装备的研究[J]. 船电技术, 2006, 1(3): 50-53.Cai Nian-sheng. Research on Lithium Ion Battery for Naval Application[J]. Marine Electric & Electronic Engineering, 2006, 1(3): 50-53.

[4] 刘勇, 梁霍秀. 水下装备用锂离子电池的研制进展[J]. 电源技术, 2008, 32(7): 485-487. Liu Yong, Liang Huo-xiu. Research Progress of Lithium-ion Battery for Underwater Equipments[J]. Chinese Journal of Power Source, 2008, 32(7): 485-487.

[5] 宋保维, 杜晓旭, 孟锐, 等. 空投水雷入水冲击力仿真[J]. 鱼雷技术, 2008, 16(3): 6-8.Song Bao-wei, Du Xiao-xu, Meng Rui, et al. Numerical Simulation of Water-entry Impact Force for Air-launched Mine[J]. Torpedo Technology, 2008, 16(3): 6-8.

[6] 王永虎, 石秀华. 空投鱼雷斜入水冲击动力建模及仿真分析[J]. 计算机仿真. 2009, 26(1): 46-49. Wang Yong-hu, Shi Xiu-hua. Modeling and Simulation Analysis of Oblique Water-entry Impact Dynamics of Air-dropped Torpedo[J]. Computer Simulation, 2009, 26(1): 46-49.

[7] 王永虎, 石秀华, 王鹏, 等. 平头尖拱体斜入水冲击理论建模与仿真[J]. 鱼雷技术, 2008, 16(1): 14-17. Wang Yong-hu, Shi Xiu-hua, Wang Peng, et al. Modeling and Simulation of Oblique Water-Entry of Disk Ogive[J]. Torpedo Technology, 2008, 16(1): 14-17.

[8] 王会咪, 叶继荣, 刘志峰. 跌落式冲击试验监控系统设计与实现[J]. 机床与液压, 2007, 35(12): 151-153.Wang Hui-mi, Ye Ji-rong, Liu Zhi-feng. Designing and Implement of Drop-impact Tests Monitor-control System [J]. Machine Tool & Hydraulics, 2007, 35(12): 151-153.

[9] 吴晖, 张成, 任龙龙, 等. 舰船冲击试验及大型振动冲击台的应用[J]. 舰船科学技术, 2012, 34(2): 50-54.Wu Hui, Zhang Cheng, Ren Long-long, et al. Means of Impact Test and Application of Vibration-Impact Platform[J]. Ship Science and Technology, 2012, 34(2): 50-54.

[10] 石亦平, 周玉蓉. ABAQUS有限元分析实例详解[M]. 北京: 机械工业出版社, 2006.

[11] 庄茁. ABAQUS/Standard 有限元软件入门指南[M]. 北京: 清华大学出版社, 1998.

(责任编辑: 许 妍)

Analysis on Impact Strength of Secondary Battery Pack of Electric Torpedo

SHENG Zhao-hua

(Kunming Branch of the 705Research Institute, China Shipbuilding Industry Corporation, Kunming 650106, China)

Safe and smooth discharge of secondary battery pack is a guarantee of normal navigation for an electric torpedo. The battery container is necessary to supply adequate space for battery monomer, and have certain impact strength as well to prevent internal short circuit of battery monomer caused by water-entry impact of torpedo’s air-dropped launching. In this study, water-entry impact test of air-dropped launching torpedo was conducted for the battery pack, and the results showed that the battery monomer was not damaged, but the battery container cover was seriously damaged. Then, the reason why the serious deformation of the container cover happens was analyzed by using impact finite element simulation, and the results indicated that the bending strength of the container cover was insufficient. Furthermore, the structure of the container cover was improved to enhance its bending strength, as a result, the battery pack in the improved container passed the subsequent impact test. This study may provide a reference for the impact resistance design of the battery pack.

electric torpedo; secondary battery pack; impact test; impact finite element simulation

盛兆华. 电动力鱼雷二次电池组抗冲击强度分析[J]. 水下无人系统学报, 2018, 26(3): 267-272.

TJ631.2;TG115.5

A

2096-3920(2018)03-0267-06

10.11993/j.issn.2096-3920.2018.03.014

2018-01-25;

2018-03-08.

盛兆华(1992-), 男, 硕士, 工程师, 主要研究方向为水下航行器电动力系统研制.