基于PLC的DF100A短波发射机全自动控制系统改造设想

2018-06-27王静婉

王静婉

摘 要:文章通过详细分析当前DF100A控制系统手自动控制原理,设想用PLC的全自动工作模式取代当前手自动控制共存的模式,减少手动控制复杂线路带来维护工作量和故障增多。

关键词:DF100A;自动控制系统:PLC

1 DFlOOA控制系统

DF100A控制系统包含了控制及过荷保护继电器系统,调谐控制系统,PSM调制器控制系统三大块。其中控制及过荷继电器系统用于控制发射机开关机顺序控制及故障保护,调谐系统用于控制发射机伺服传动机构和频率控制。两个系统共同位于发射机的一单元,都采用了手动继电器控制和可编程逻辑控制器( Programmable Logic Controller,PLC)自动化控制相结合的方式。DF100A的自动化控制是在原先手动控制线路的基础上,并不是一个以自动化控制设计为最初设计目标设计的。以下详细介绍该手自动控制系统的工作原理。

1.1 继电器控制保护系统的手自动原理

手动控制采用了传统的按钮、位移开关与继电器、接触器结合的方式。如图1所示,是一个基本的开机和关机控制。自动化线路是在原先手动控制的基础上,增加了继电器中继板11A3A1,由PLC输出的继电器接点控制继电器线路。

当6S16切换到手动控制时,线路由按钮启控触发;当切换到自动状态时,11A 3A1输出控制板的所有继电器一端得到24 V电源,另一端受PLC输出控制是否启控,当对应的继电器启控时,就替代按钮作用工作。

1.2 调谐系统控制手自动原理

1.2.1 调谐元件手自动控制

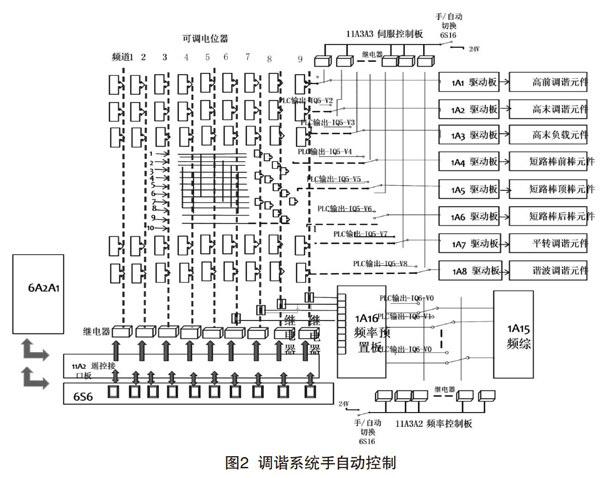

DF100A调谐系统包含了8套传动装置和频率的控制,如图2所示。8套传动装置的控制上由调谐单元6A2、调谐马达组件、遥控接口板、调谐驱动板卡组成,其采用了分散式电路控制的方式控制伺服传动机构。其中6A2调谐控制单元共包含了10个频道,62个可调电位器,33个24 V直流继电器,10个波段选择开关。

当6S16手/自动控制倒在手动状态手动时,由6S6频道按钮触发,送至11A2遥控接口板,遥控接口板选通对应频道的继电器,继电器的接点吸合,将5路可调电位器的中心取样值送至11A3A3伺服控制板,同时3路短路棒的电阻值也由波段选择开关选择后送入。于是,该8路预置好的可调电位器信号送入马达驱动板。同时6A2A1调谐定时器板在6S6触发下启动6A2K24,6A2K25开始工作,给马达驱动板供电。马达开始工作,马达驱动板与6A2A1配合控制到位后断电。

当6S16手/自动切换至“自动”时,11A3A3伺服控制板得电,同时断开6A2调谐系统的所有继电器的24 V电源。11A3A3板上的继电器得电,将PLC-IQ5送出的模拟信号直接送至马达驱动板,取代了手动状态的可调电阻数值。在11A3A1控制板上直接启动6A2A1工作,马达板得电开始工作。

1.2.2 频率倒换手自动控制

频率合成器(图中简称频综)有两种工作状态,一种本地输入,一种遥控状态。本地状态为当6S19切换到本地时,由频率合成器面板按键输入。遥控状态有两路信息,由11A3A2频率控制板控制二选一。当6S16为手动状态时,频率合成器接收1A16频率预置板的信号,该信号由频道对应的继电器吸合选通对应的5位8421编码器输入给频率合成器。当自动状态时,11A3A2板得电,继电器吸合,将PLC-IQ6端子送出的5组二进制码送入频率合成器。

2 探索DF100A调谐控制系统新的控制方式

2.1 当前DF100A调谐控制系统的优缺点

2.1.1 优点

采用了手自动并存的工作方式,可以在自动化PLC故障时,采用手动控制继续工作确保安全播出。

2.1.2 缺点

采用了大量的分立器件控制,尤其是可调电位器和小型直流继电器的大量使用,带来了极大的故障隐患和维护工作。在我们己出现过的控制类故障中,继电器吸合不良、电位器短路造成电源短路、电位器开路、线路接触不良的故障层出不穷。线路复杂也给维护带来了很大的工作量。

2.2 PLC全自动控制系统设想的提出

在深入了解了调谐控制系统的工作原理后,我们可以发现发射机自动化控制过程中,PLC控制信号最为简洁,PLC控制输出调谐所需模拟信号量,输出频率合成器所需数字信号量。PLC具有模拟输入输出、数字输入输出功能,完全可以满足我们控制的需求。而且,在长期的维护工作中,我们知道PLC的故障较其他继电器控制故障来说是极少的。

因此,我提出一个设想,是否可以采用全自动方式取代手自动并存的方式。

(1)将手动继电器控制系统融合进PLC.由PLC编程控制,按钮信号直接输入PLC,PLC输出直接控制继电器或接触器吸合。

(2)调谐方面,去掉6A2调谐单元、11A2遥控接口板、6S6频道按钮、11A3A3,与上位机界面配合直接使用原先的自动化方式工作,由PLC模拟输出直接接至马达驱动板。

(3)调谐的频率切换方面,去掉频率预置功能、11A3A2频率控制板,直接由自动化及上位机人机界面输入配合。

(4)在保障安全播音方面,可以采用双PLC并行工作的方式进行,可以确保其一故障不停机的安全播音要求。

3 全自动控制系统的设计

3.1 控制系统改造设计

3 .1.1 继电器控制系统硬件修改

去除继电器接线,修改部分PLC输入输出10,将开关按钮直接接入PLC的开关输入模块、继电器及接触器的得电由PLC数字输出控制。

原PLC設备结构,当前PLC的I/O接口功能如表1所示。

(1)保留IQ8的数字输入对应功能,将原来的继电器信号变更为原始按钮信号输入。(例如,原1单元门开关信号是对应继电器吸合后的接点输入,现改为直接用门开关微动开关输入。)

变更IQ7的主控合断、升降功率等按钮控制信号为输入信号,由PLC软件编程来代替线路。

(2)重新规划输出继电器:指示类继电器(如门开关状态、水位开关状态、风水证实)可变更为24 V直流继电器,数字输出用于点亮指示灯;转接中间继电器(包含时间继电器)可直接用PLC内部虚拟继电器替代,不用接出外部;其余负载继电器(如风机、水泵、偏压、灯丝、高压等)用交流110 VIO模块输出驱动继电器工作。

3.1.2 继电器控制系统PLC程序修改

在原程序的基础上加入控制继电器线路的PLC程序,用于切到“手动”状态时,可以直接手动控制加灯丝加高压等操作;在原自动化程序中串入手自动开关,当自动时,完全由程序控制。PLC程序结构如图3所示。

3.2 调谐系统修改

6A2A1的主要功能在于调谐电源的控制,它在手动状态由6S6频道按钮或6S1允许调谐按钮启动、使得6A2K24\6A2k25吸合,马达驱动板得电。由马达驱动板的回地信号延时,直到传动器件全部到位后自动释放。当自动状态时,发射机自动化PLC送出数字信号,如换频继电器对应6S6按钮,允许调谐继电器对应6S1,模拟手动控制使得6A2K24\6A2k25吸合,马达驱动板得电工作。

调谐系统在硬件上去除了6A2调谐单元(含9个频道的可调按钮、继电器)、11A3A3伺服控制板、11A2,直接使用原来自动化调谐电路,即6A2A1的调谐板、马达驱动板、IQ5马达调谐参数输出。为了维护方便,还可在上位机人机界面增加频率的粗调谐功能。

3.3 频率控制

频率切换方面,去除频道预置板1A16后,直接由PLC的数字输出频率合成器所需要的频率8421编码,直接控制频率切换输出。

4 结语

以上设想是在详细解析了DF100A手自动控制的基础上,根据实际使用和维护的经验上提出,是一种改动较小、安全性能更高、实用性能更高的改造方案。