铜合金高效管轧制模拟优化与实验研究

2018-06-27宁德华刁明立赛因陶格图

宁德华,刁明立,赛因陶格图

(单赤峰宝山能源(集团)贺麒铜业有限责任公司,内蒙古 赤峰 024070)

铜合金高效管的轧制生产工艺通常从材料到管成品采取一次成型的轧制方式,管材的常用规格一般为12.7~25.4mm,加工前后的体积V0和V1相等,延伸系数μ一般在1左右。

在二辊周期式冷轧工艺的基础上严格按照生产专业化、数控化的想法,对加工参数进行调整,优化产品加工流程,建立更加科学高效的生产单元。通过模拟优化和实验论证的方式,结合实际加工能力,以最优的工艺方案保证产品质量和形状精度[1]。

1 铜合金高效管的轧制生产工艺优化

铜合金高效管的通用加工工艺一般为:成品胚管→轧丝→检查→清洗→锯切→二次清洁→检查光洁度→耐压力测试→干燥→成品高效管。

铜合金高效管在退火时一般采取的是真空无氧退火,温度控制在500度左右,保温时间在两个半小时范围内,另外因为炉内温度的不平衡性,厂家进行实际生产的时候都不会采取直接退火的方式,基本是先退好火再根据变形系数保证成品的软硬。

周期式轧制机是铜合金管材生产中应用最为广泛的一种生产方法,在一定的频率控制下,管材送进往复运动的轧槽,芯棒支撑下的内壁依靠不断收缩的作用碾压,实现减径变断面。在轧制过程中,铜合金金属受到多个方向的压力作用,在往复运动的轧程中最大限度地运用了金属的可塑性,充分发挥了材料的塑性和加工效率[2]。

虽然现在主要的工艺还是冷轧开坯生产,但是在未来的发展趋势中,高速度的二辊周期式冷轧一定会得到更广泛的应用,因此模拟与实验研究基于这种技术关键来进行。

2 技术方案的优化与应用

铜合金高效管的轧制技术的目标是,保证管产品的性能、形状,还要保证轧制工作效率。当前的工艺条件和压制控制能力,铜合金高效管的初选长度在20几米为最佳,能够保证生产循环和质量,避免温降不平衡造成头尾温差大,难以控制管型。将铜合金原料的重量控制在2t~2.4t的范围内,降低了基材进入轧制工序的危险。

根据铜合金的性能要求,高速轧制时循环送回设置必须与轧制周期有良好的匹配性,送进量控制在小于12%的误差下,整个轧制周期的频率在0.7秒左右,在循环的回转期时间降低到0.06秒,在轧制过程中,系统处于送进―启动―加速―减速―终止的频繁循环中,传动必须依靠可靠性高的结构。

目前,先进的高效轧机一般采用直流调控凸轮和变速、丝杠,间断的回转取代连续回转形式,在传送机运行停止的过程中,减轻冲击和回转距离,及时提升运行速度和送进效率。轧制孔型对轧制的稳定性和轧制质量影响比较大,按照生产公式结合轧制经验系数进行计算,将轧制孔型和芯棒的系数利用计算机编制,使胚管轧制孔下半部分的延伸符合轧制指数变化的曲线。

孔型一般采取11个界面计算和25左右的截面计算,这样可以保证轧制孔压下的均匀平滑,在这里需要关注的一点是根据经验设计端口开放度,选择合适的开口度反映在实际操作上会影响到铜合金管轧制形状变化前后的受力。

为了有助于管棒的变形均匀,适用更多的规格,更多地使用锥形芯棒进行轧制。另外,还有影响轧制成效的关键参数就是轧制机齿轮的开口大小选取,在设定时可以根据已经得到验证和广泛使用的经验公式进行节园直径估算。

从制作过程看来,胚管变形指数达到一定程度后,没有必要增加轧制行程,在轧制机运行速率维持现有程度时,轧制行程在10m时分散系数在15即可,这对于铜合金高效管的生产已经足够了。

3 轧制前后的试验对比分析

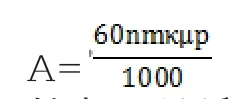

轧管机的主要指标是生产效率,这是考察其先进程度的衡量标准之一。先不考虑轧制的合金管数p,高效轧制的技术为:

其中μ是延伸系数,m是与延伸系数和生产管孔状相关的输入量,n是与运行稳定性和轧制机相关的循环次数,κ是与辅助用时相关的设备利用系数。

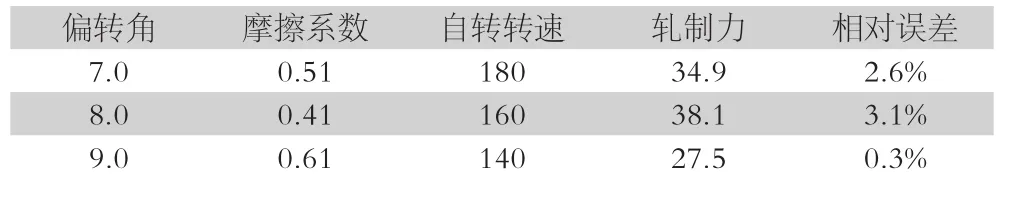

为了寻求各种主要因素对铜合金高效管的轧制成型产生影响的情况和改进方案,本实验采用正交实验法进行,考虑到轧机偏转角度和摩擦系数等因素对铜合金高效管的影响,根据轧制过程中铜合金所包含的各类金属情况,探究设备角度、内凸筋高度等对改善性能的可能影响。其中参与实验的因素单方面分析结果如下表所示。

表1 取样分析轧制信息

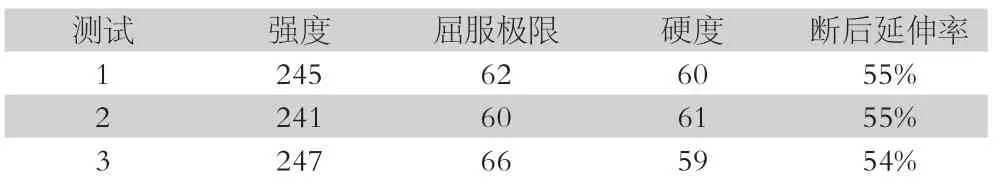

表2 取样分析强度等胚管信息

根据不同摩擦系数、偏转角、轧制转速的影响,产生不同轧制系数下的轧制力,采用对比的试验方式设计模拟方案,建立有限元训练样本,确定隐含节点数,分析不同参数对轧制力的影响。同一根铜合金管的不同热处理方式可以通过强度、硬度和屈服极限等指标判断,取一段成品铜合金高效管的样品进行试验,可以判断出其力学性能的符合程度。

4 结语

通过本文的研究可以发现,铜合金高效管的生产一般选择在加工轧制过程中严格控制管壁的厚度和变形程度,实际反映出来的铜合金材料强度变化并不突出,对它的塑形过程倒是有较为明显的硬化,这一过程加大了材料的承载力。

铜合金加工轧制过程的许用应力,更加合理的计算方式是最大强度变化量与安全因数的商。在初始设备较小改动的前提下,通过优化基材,改进轧制工艺,探索更稳定的轧制及冷却技术,实现了高质量、高效率的铜合金管生产,带动了数百万元的经济效益。

[1]陈健,汪兵,刘清友.耐硫化氢腐蚀X80管线钢轧制工艺的模拟优化[J].机械工程材料,2016,40(7):102-108.

[2]陈素文,刘宏民,孙建亮,等.大型筒节轧制成形热力耦合模拟和工艺分析[J].燕山大学学报,2017,41(2):116-120.