粗轧机组轧制负荷对R2电机的影响

2018-06-24周天资

周天资

(西昌钢钒公司维修中心,四川西昌 615000)

1 目的

2012年以来,西昌钢钒公司2050热轧厂随着2#和3#高炉的逐步投产,产量逐年增加,轧制节奏较以前明显加快,同时轧制品种及规格的扩展也对R2主传动设备造成较大影响。在产量提高30%、轧制负荷明显增大的情况下,如果想要设备稳定、合理地运行在允许范围内,就需要重新对轧制负荷进行合理分配。在上述背景下,对R2粗轧负荷数据的采集、研究、分析,目的是通过针对性的调整轧制负荷,在R2设备稳定、可靠运行的前提下,均衡地发挥主传动设备的潜力,优化轧制负荷。同时,热轧厂顺利完成自3#高炉投产后的生产任务保驾护航。

2 粗轧机组轧制负荷对R2电机的影响

2.1 故障现象

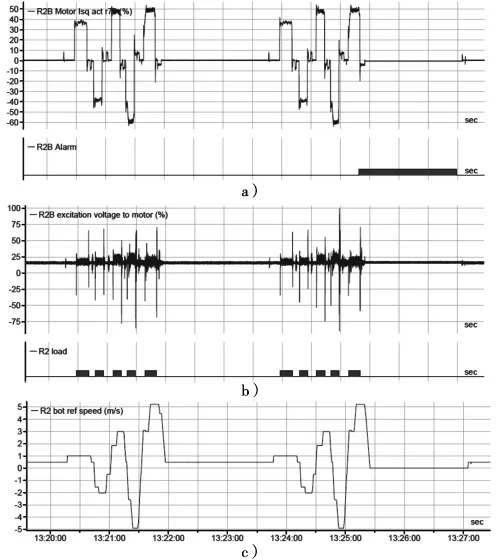

对比采集数据发现,板坯在R2粗轧机组的轧制过程中,报故障A49201和A49200,特别在第四、第五道次抛钢后,励磁电压尖峰较大,经常达到最大电压(3.9 UL)的90%以上甚至100%,导致励磁电压报警或者跳闸(图1)。

从图1可以看出,在第四道次抛钢后,当轧制速度由4.9 m/s快速降至0的这段时间内,励磁电压很快到达最大值,即达到3.9倍额度电压而引起系统报警或保护跳闸。

2.2 原因分析

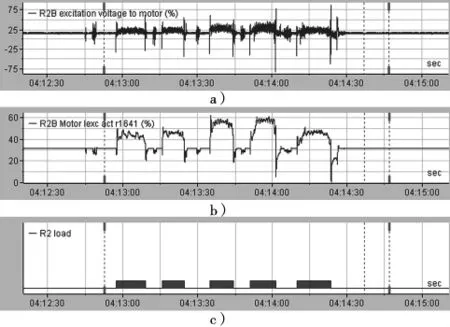

通过分析发现:励磁电压急剧增大及励磁电流急剧减小现象均发生在R2在第四道次抛钢后到第五道次即将开始轧制之间,以及第5道次轧制完成这段时间(即轧制速度从4.9 m/s快速降至0),这一过程实际也是在R2的5个道次轧制中对系统性能提出最高要求的过程。

2.2.1 系统响应速度的影响

T=T1+T12+T2+T23+T3+T34+T4+T45+T5=11.695+6.63+8.87+10.21+9.421+6.99+10.18+8.45+13.635=86.08 s。

由此可以得出,上述2个调节环节是互相制约的,而且由于电流环比速度环的响应时间要小,所以电流环的作用更快,延缓了电磁转矩减小的速度,但是却延长了转矩到达平衡的时间。

2.2.2 短暂失磁原因分析

图1 励磁电压及轧制速度在故障报警状态

图2 励磁电压、电流在第四、第五道次抛钢后的变化趋势

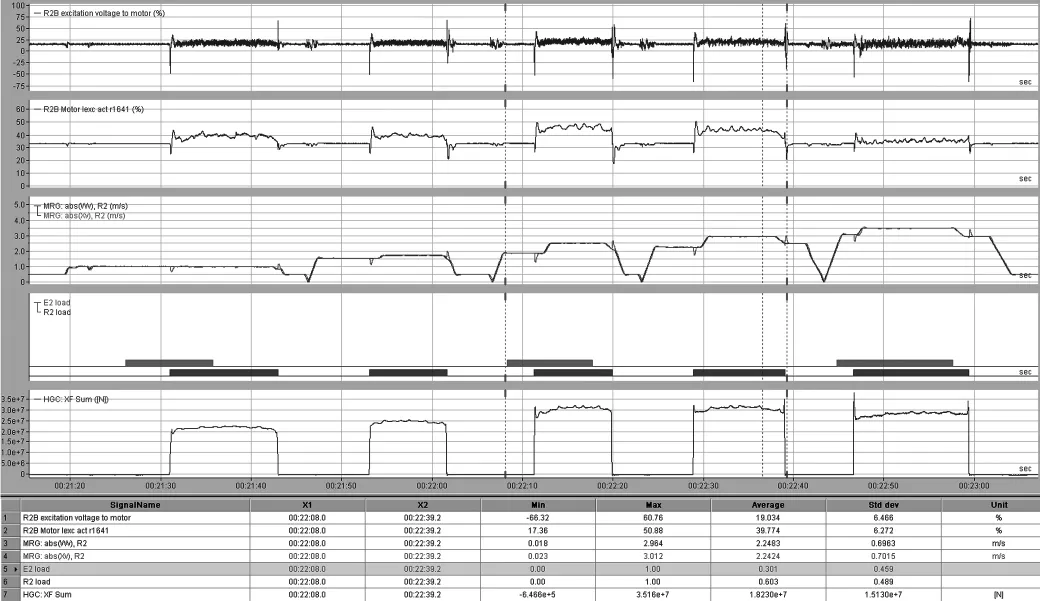

图3 轧制负荷时间调整后各参数变化趋势

如果系统不能满足调节需要,那么转子就会因此脱离同步过程,当转子速度快于磁场速度,造成同步电机“失步”,因为此过程是同步电机在抛钢瞬间失去负荷后造成脱离同步,并且仍然带有励磁电流的异步运行方式,所以也称为带磁失步。而这种失步是由于电机定、转子磁场的相对运动,直流励磁在此期间所产生的对应变化,多表现在励磁在短时间内的突降。电机带励失步时,励磁系统虽仍有直流励磁,但励磁电流及定子电流会产生强烈脉振,脉振频率随电机滑差而变化,使电机遭受强烈脉振,甚至有时会产生电气共振和机械共振,对同步电机的危害较大。

通过以上分析得出结论:同步电机的失磁是因为电机的反电势大于励磁电压所造成,为了避免失磁,就需要励磁电压升得更高,如此便进入恶性循环,最终造成了R2在第四道次抛钢后励磁电压达到了100%(3.9UL),而一旦R2因励压过高跳闸后,恢复设备需要一段时间。这不仅影响了轧制节奏、提高了生产成本,还容易使下一块待轧制钢重新回炉加热,造成不必要的损失。

3 解决方法

3.1 速度调节器比例系数P1460的调整

P1460是转速控制器P增益适配转速下限的一个可调参数,在大的负载惯性矩时(即抛钢后),适当减小P,当速度调节器比例系数对负载变化和Ramp(斜坡)加减速时间较短的时候给定变化时,均能起到减缓调整强度的作用,增强了调节的稳定性,而最终消除偏差靠速度调节器的积分环节。合适的积分时间对抑制超调、减缓冲击起到了很好的作用。

3.2 电枢电流调节器P155的调整

因为系统的动态性能参数越大,动态响应就越快。即:此参数越大,P增益越大。根据现场实际情况,将电枢电流调节器参数的P增益P155由11改为9,使得动态响应缓慢一些。

3.3 第四、第五道次抛钢后延时调整

在第四、第五道次抛钢后,分别在2个道次抛钢后加2 s延时,使速度按照斜坡下降,从而影响励磁电流、电压不至于陡变而报故障。

4 轧制负荷调整后对生产的影响

4.1 轧制负荷调整前、后的轧制状态对比情况

T=T1+T12+T2+T23+T3+T34+T4+T45+T5=12+10.3+8.5+10.5+8.4+9.5+10.2+9.2+12.7=91.3=86.08 s。

4.2 轧制负荷调整后对生产的影响

从轧制负荷时间调整前后对比图来看,第四道次抛钢后的轧制时间调整到9.2 s后,轧制速度曲线得到了明显的改善,调整后增加的2 s时间使得第四道次抛钢后和第五道次有了一个平稳过渡的波形,同时励磁电流及励励磁电压的突变也得到了有效遏制,励磁电压在第四道次抛钢后只达到了3.9Ue的65%,而励磁电流在20%Ie左右,当然以此为代价是轧制时间延长了,对产量也造成了一定影响,但是通过对轧制负荷的调整,却有力地保障了设备的正常运行,延长了设备的使用寿命。在排除故障后,相对来说对产量还有提高,长期来看是利大于弊。

5 存在问题及建议

(1)R2上、下辊电机负荷分配问题涉及到了板坯连铸来料、产品规格和设备条件,在咬入能力、各道次轧制时间允许的条件下,按实际应用分配各道次轧制速度,从而对各道次的轧制力、轧制时间及确定各道次能耗负荷分配等问题来汇总分析。只针对第四、第五道次励磁电压出现的报警、跳闸问题进行了探索,所以对问题研究存在单一性。

(2)在一定程度上缓解了电机过载过热能力及抑制了上下辊定子温度温升较快的问题。通过观察及查询资料,建议将R2上下辊定子温度报警调整至85℃,跳闸温度调整为110℃。

6 总结

通过对R2粗轧机组轧制负荷对生产的影响的研究,经过一定的观测对比和数据搜集周期,将获得的R2上下辊主电机的定子温度、轧制力、压下量负荷及轧制速度和与这些相关因素进行分析和处理,修改相应的速度调节器中比例系数、电枢电流调节器的增益参数,最终提出在粗轧第四,第五道次抛钢后速度延长2 s,使得励磁电流、电压不因为突然变化而导致跳闸废钢的优化负荷分配方案。以期在保证产品产量和质量的前提下,均衡或降低R2有效轧制负荷,降低设备故障率,从而实现热轧厂的全年生产目标。