多技术融合的电机轴承故障诊断方法

2018-06-24邢增金崔凤翔郝鸿鑫

邢增金,石 鑫,崔凤翔,郝鸿鑫

(青岛特殊钢铁有限公司装备部,山东青岛 266400)

0 引言

设备状态监测与故障诊断在现代化设备管理与维修中占有重要的地位,也是预防维修的必要条件,其主要技术手段包括振动频谱分析、光谱分析、热成像、声发射、电气信号分析等。为了满足设备精细化管理需求,防止设备突发故障,提高设备运行可靠性,真正实现由预防性维护向预测性维护转型,最终实现设备故障根源性分析研究的管理模式,设备状态监测与故障诊断技术出现从单一技术分析向多技术融合的趋势发展。多技术融合的诊断方法对复杂故障诊断提供了多视角的诊断分析,各诊断技术之间形成了相辅相成、互为补充的格局,从而实现降低设备故障率,提高设备综合经济效益的目的。

1 振动频谱分析及电信号分析技术

1.1 振动频谱分析技术

振动频谱分析技术主要是现场采集设备振动信息,利用相关软件对振动信息进行数字变换,提取与设备状态有关的特征参数,从而对设备运行状态做出判断。利用频域分析技术和包络解调技术实现对设备的故障诊断。

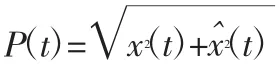

(1)频域分析技术。频域分析就是对采集的振动时域信号进行快速傅里叶变换,把信号时域转换为频域,从而得到信号的频率成分。频域分析方法可以确定频率的变化范围,各频率成分幅值的大小和能量大小,还可以依照设备的工频,实现故障的判别。频域分析方法是目前最成熟、最有效的故障诊断方法。快速傅里叶变换就是离散型傅里叶变换的快速算法。快速傅里叶变换的基本思想是把原始的N点离散序列,依次分解成一系列的短序列。充分利用离散型傅里叶变换计算式中指数因子所具有的对称性质和周期性质,进而求出这些短序列相应的离散型傅里叶变换并进行适当组合,达到删除重复计算、减少乘法运算和简化结构的目的。

1.2 电机电信号分析技术(ESA)

一般来说,大多数应用于电力系统的故障检测技术都是基于时域分析。例如过电流、过电压、接地故障、阻抗继电器等等故障都是基于时域来进行检测的。在电机故障检测领域,得益于近年来数字信号处理器的不断发展,利用定子线电流精确的进行电机故障诊断已可以实现。基于频域的电机检测技术,特别是基于快速傅里叶变换技术的电机诊断技术非常成熟。除定子故障外,大多数的电机故障都可以使用频谱分析技术进行故障诊断分析。但当电机处于速度和负荷频繁波动的工况中时,传统的快速傅里叶变换算法已不能满足故障检测的需求,取而代之的是短时傅氏变换和其他使用小波和维格纳-尤利(Wigner-Ville)变换的时域分析法。通常,电机的电流、磁通量、机械振动、转矩和转速等信号,都是在频域进行分析。

有时,导致电机故障的原因并不仅仅局限于电机自身,其外部供电系统的故障也可导致电机运行异常。在理想状况,外部供电电源应有完全平衡的电压和电流正弦波,而事实上却很难实现。这也就导致了电机因外部电源问题产生故障的可能。因此利用定子电流进行频域分析的同时,也可利用同一时刻的电压信号,使用时域和高阶频谱检测技术,来评价外部供电电源的品质。随着时代的发展,单纯的电流频域分析或电压时域分析已经不能满足对电机检测技术的需要,为此结合上述两者的技术优势引申出新的电机电信号分析技术。即采集电机负载时的电流、电压信号,利用时域和频域对电机状态进行综合的分析和诊断。

2 现场案例

以某公司石灰窑主变频电机(型号YHP560-6,315 kW,1000 r/min)为监测对象,电机驱动端轴承型号6324(FAG)。频谱数据采集点:①振动信号采集点为电机两端轴承处,主要采集其水平、垂直与轴向的振动速度和加速度信号,采样频率为1000 Hz,线数为3200线。②电流、电压信号采集点为该电机进线端,主要采集单位时间内的电流和电压信号。

2.1 振动数据分析

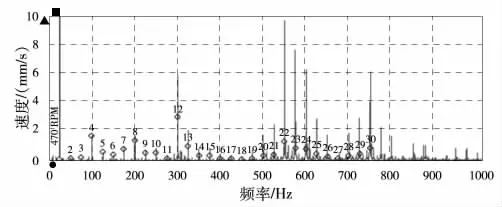

图1为电机轴伸端垂直方向振动加速度时域图,图谱较杂乱,无明显冲击存在。将图1加速度信号通过积分并进行快速傅里叶变换得到速度频谱图(图2)。根据图2可以清晰的看到时域图中各个周期频率及其幅值,图中标注部分频率为24.61 Hz及其谐波,该频率为电机轴承外圈故障频率。图3为非轴伸端水平方向加速度包络频谱图,图中标注频率为24.61 Hz及其倍频。根据以上分析,电机两端频谱图有明显轴承外圈故障频率,怀疑电机两端轴承均存在严重的轴承外圈故障,可能轴承外圈表面已存在缺陷。

图1 电机轴伸端垂直方向加速度时域图

图2 电机轴伸端垂直方向速度频谱图

图3 电机非轴伸端水平方向加速度包络图

2.2 电机电信号分析

图4为2017年10月25日采集的该电机运行时的进线端L1的相电压在一个周期内的时域波形图。在理想状况下,电压波形应是周期性标准正弦波,但由于电力系统中存在变频器等非线性阻抗特性的供用电设备,这些设备向公用电网注入谐波电流或在公用电网中产生谐波电压,造成实际的电压波形偏离正弦波,这种现象称为电压正弦波形畸变。从图4中可以看出该电压波形在此周期已经发生了严重的畸变。

图5为同时采集到的电机进线端L1相电压谐波成分,压总谐波畸变率已达到26.7%,已远远超出《中华人民共和国国家标准GB/T 14549—1993电能质量 公用电网谐波》发布的“380 V电网标称电压总谐波畸变率应不超过5%”的规定。

图4 电压时域图

图5 电压谐波成分图

由现场得知,该电机为大功率变频电机,采用变频电源供电,电源三相输出电压的矢量和不为零,变频器中的应用功率开关器件的高速开关动作使得电压和电流在短时间内发生跳变,导致电压、电流波形中含有大量的谐波成分,输出的电压具有陡上升沿和下降沿脉冲,使PWM逆变器不可避免地会产生共模电压,并与电机中存在寄生电容作用产生轴电压,特别是电机与变频器间的电缆较长时(变频器到电机的输出电缆长度达到100 m),轴电压会加倍作用于电机内部,造成电机内部轴电压极易击穿润滑油膜而放电,产生轴电流[3-4],又因该电机轴端未安装接地碳刷,无法将轴电流引出电机,造成机械部位持续电蚀损伤。

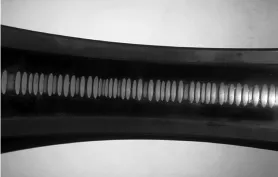

结合振动频谱分析和电气信号分析推断,变频电机内部可能因较大的电压谐波产生轴电流,对电机两端轴承外圈持续电蚀,造成电机轴承外圈出现大量凹坑。

3 轴承拆检故障确认

图6为2017年11月5日拆检该电机驱动端轴承故障图片。从图中可以看出,轴承外圈内表面跑道上发现间断的光亮线条形灼伤痕迹,这是轴电流对滚动轴承破坏的典型特征。

4 处理方案及结果验证

4.1 处理方案

(1)变频器输出侧加装输出电抗器,从根本上抵消部分由变频器产生的谐波。

(2)在电机转轴处安装接地碳刷,碳刷与转轴可靠接触,将轴电流从电机内部引出,避免轴电流在电机轴承处持续放电。

(3)电机两端轴承更换为绝缘轴承,杜绝电源谐波经过轴承内部,避免轴承的点蚀。

4.2 结果验证

通过上述措施改造,两个月后于2018年1月6日进行电机运行数据采集,此次数据与2017年10月25日采集数据对比发现,电压谐波畸变率下降至2.3%;速度频谱图及加速度包络图均未发现轴承故障频率,表明电机轴承状态良好。

图6 电机驱动端轴承外圈

5 结语

利用振动频谱分析和电气信号分析技术相结合,准确判断电机轴承故障及故障原因。根据轴承故障机理制定相应改进方案,从根本上解决电机故障,提高电机使用寿命。

振动频谱分析与电气信号分析技术相结合的故障诊断方法,可有效诊断复杂设备故障与故障等级及故障原因,从而降低设备维护费用,提升设备综合经济效益。