湿式离合器接合油压对转速转矩的影响

2018-06-24王立勇唐长亮

陈 浩 ,王立勇 ,2,唐长亮 ,陈 涛

(1.北京信息科技大学现代测控技术教育部重点实验室,北京 100192;2.北京电动车辆协同创新中心,北京 100192)

0 引言

目前,离合器大多分为电磁式、液力式、磁粉式和摩擦式几类,市场上摩擦式离合器较为常见。根据摩擦式离合器工作环境的不同,将其分为干式离合器和湿式离合器。干式离合器的摩擦片和钢片之间没有润滑介质,冷却方式为自然冷却,散热速度快并且制造成本低,但接合过程中的平稳性差,容易引起抖动。湿式离合器的工作环境在润滑状态下,是现代大功率车辆传动系统中的核心部件,传扭能力强、换挡冲击小、控制系统简单、起步换挡柔和及平稳,在一些重载机械领域被广泛应用。

湿式离合器动力和扭矩的传输依靠的是摩擦片和对偶钢片之间的摩擦力。在离合器接合过程中,摩擦副传递的转速转矩的数值会发生变化,在短时间内如果数值变化超出安全范围,会导致离合器发生故障,影响机器的正常运转。湿式离合器传递转速转矩的能力受到摩擦片性能参数、接合油压、工作环境等多种因素的影响。国内外关于湿式离合器结合过程的研究,大多从摩擦副转速差、油温、摩擦片沟槽形式等角度出发的理论研究,试验研究相对较少。通过搭建湿式离合器试验台,在不同的接合油压下,使用转矩——转速传感器对离合器接合过程中的数据进行采集,得到转速转矩的变化情况,揭示接合油压对转速转矩的影响规律,为接合过程的研究提供参考。

1 湿式离合器的工作原理

湿式离合器主要由离合器鼓、外齿钢片、内齿摩擦片、回位弹簧、活塞等零部件组成。湿式离合器工作时可以分为结合、滑摩、分离3种状态。压力油经过控制油道进入油缸,在压力作用下活塞向右移动,活塞推动外齿钢片向摩擦片靠紧,两者的速度经过滑摩过程达到一致,完成离合器的结合;离合器的分离过程是左侧油缸的油流回油箱,导致油缸内的压力下降,回位弹簧推动活塞向左移动,钢片与摩擦片完成分离。图1为湿式离合器结构示意图。

2 湿式离合器接合试验

2.1 试验台结构及组成

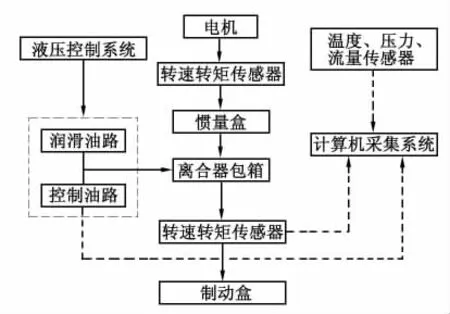

试验目的是为探究湿式离合器接合油压对转速转矩的影响规律,根据试验目的设计搭建不同接合油压的湿式离合器试验台。试验台布置方案,如图 2所示。

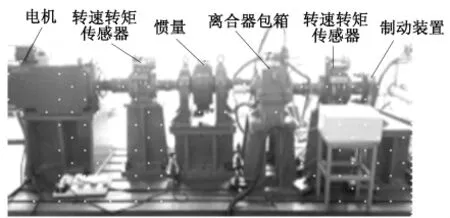

湿式离合器试验台主要由动力装置、惯量、离合器包箱、制动装置、操纵及润滑油源以及数据采集装置等构成。动力装置选用西门子1PH8系列异步强制电机,电机高速运转情况下,离合器的接合会对电机造成拖拽,因此试验台在电机和离合器之间加入惯量盘。离合器包箱内装有1片内齿摩擦片和6片外齿钢片,摩擦副数目为2,活塞移动间隙为2.6 mm。液压系统是通过油泵将润滑油从油箱输送到离合器内,其中一部分油液用来提供离合器内部的润滑及冷却,另一部分则为液压油,传递离合器接合的压力。转速转矩传感器选用JC系列,在离合器包箱的两端分别有2个传感器,能够测量多种工作状态下的转矩转速数值,计算机采集系统能对传感器采集的信号处理和储存,并能及时显示在控制屏幕上。湿式离合器试验台见图3。

图1 湿式离合器结构示意

图2 湿式离合器试验台示意

图3 湿式离合器试验台

2.2 试验方案

为得到接合油压对转速转矩的影响规律,试验设定了0.6 MPa、0.8 MPa和1 MPa不同接合油压,分别在300 r/min、500 r/min和700 r/min条件下进行离合器接合试验,对试验初始数值进行了设定。湿式离合器接合试验的试验步骤:

(1)接通设备电源,在计算机上通过控制软件设定试验需要的预定转速,电机完成升速后,打开控制柜电源、主泵电机、操纵电磁阀、润滑电磁阀、回油泵、冷水机。

(2)参数设定完毕后,通过控制机柜上的接合按钮来发出接合信号,实现离合器的接合。

(3)当输出转速和输出转矩达到稳定时,复位离合器接合按键,关闭回油泵,油箱开始蓄油。采集系统软件重启运行一次,使该次接合数据另存为单一文件。

(4)离合器包箱内的油压上升到包箱油液刻度线后,按下回油泵开关。当计算机显示钢片温度下降到可运行温度后,重复上述1至3步骤,进行下一组接合试验。

3 试验结果及讨论

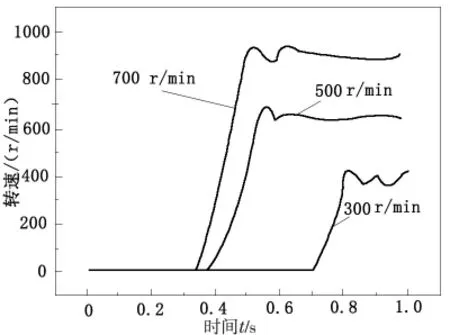

将试验所得数据进行整理,见图4。

图4 接合油压0.6 MPa

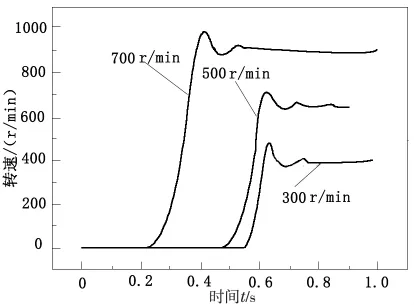

从图4,5,6中曲线变化可以看出,速度变化的总体趋势为上升——波动——稳定3个阶段。转速为300 r/min的工况,随着接合油压的升高,速度建立的时间点在缩短,并且速度曲线的斜率变大,达到稳定输出转速的时间在变短,接合油压对于速度峰值没有明显影响;转速为500 r/min的工况,接合油压为0.6 MPa时,速度建立时间为0.36 s,油压为0.8 MPa时速度建立时间为0.53 s,1 MPa时速度起点时间为0.31 s。速度斜率随着接合油压的升高而变大,但变化不明显,速度峰值基本没变,达到稳定输出转速的时间在缩短;转速700 r/min时,随着接合油压的升高,速度建立时间点在变短,速度曲线的斜率略微升高,速度峰值基本一致。在接合油压为0.6 MPa时,转速越大速度曲线斜率越大。随着接合油压的上升速度曲线斜率差距逐渐缩小,接合油压为1 MPa时,3种转速的速度斜率基本一致,并且建立速度的起点时间也基本相同。

图5 接合油压0.8 MPa

图6 接合油压1 MPa

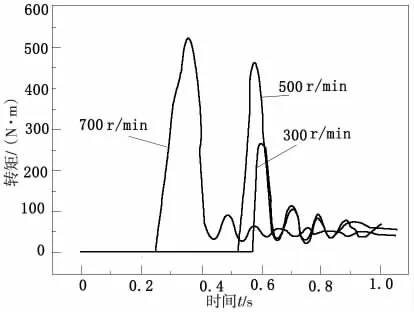

从图7~图9可以看出,接合初期,转矩受转速的影响较大,并且是转速越大,转矩达到的峰值也越大;接合后期,摩擦副间的润滑油被挤出,转速越大转矩下降越明显,经过一段波动后达到稳定输出。接合油压的升高,转矩稳定达到输出的时间越短。3种接合油压对500 r/min和700 r/min的2种转速的转矩峰值没有太大影响,300 r/min的转矩峰值在接合油压从0.6 MPa变为0.8 MPa的时候变化明显,总体而言接合油压对于转矩峰值没有明显影响。在转速为300 r/min的工况下,接合油压的升高,建立转矩的时间点和输出转矩达到稳定的时间明显缩短;500 r/min的工况下,建立转矩的时间点过程是“短——长——短”;转速为700 r/min时,建立转矩时间点随着接合油压的升高而变短,但变化不明显,达到输出转矩的时间变短。综合来看,转矩建立的时间与接合油压呈负相关。

图7 接合油压0.6 MPa

图8 接合油压0.8 MPa

图9 接合油压1 MPa

4 结论

通过搭建湿式离合器接合试验台,在不同工况下进行了离合器接合试验,结合试验数据,分析接合油压对转速的影响以及接合油压和转速对转矩的影响。结论如下:

(1)接合油压对转速建立的时间以及转速的变化快慢有明显规律,接合油压越大,转速建立的时间越短,转速变化越快。

(2)转速与转矩变化过程中的峰值呈正相关。接合油压越大,转矩建立的时间点越短,并且达到稳定输出转矩的时间越短。