基于失效物理的电子学产品可靠性仿真研究

2018-06-24曹海斌渠继东

曹海斌,郝 恒,渠继东

(中国船舶科学研究中心深海载人装备国家重点实验室,江苏无锡 214082)

0 引言

随着我国载人航天任务不断向前推进,对空间站任务、可靠性和寿命等提出了越来越高的要求,同时为了满足高功能密度、高性能的需求,以及国外禁运限制,不得不采用高新技术的商用元器件、部组件。这些新的要求和情况使空间站任务的可靠性、长寿命需求面临极大挑战,传统的基于数理统计的可靠性设计指导思想,以及工程实践中“两张皮”的现象在航天工程中也受到极大挑战和质疑。

介绍一种基于失效物理的可靠性仿真分析方法,为解决长寿命、高可靠空间电子学产品的可靠性设计问题提供一种思路,它可以将产品可靠性与机、电、热、物理化学等工程专业有机结合,实现可靠性与其他工程专业综合、无缝衔接。基于失效物理的仿真技术研究早在21世纪初期由马里兰大学的CALCE中心发展起来的,其通过仿真结果来模拟预期的电子学产品故障产生的过程,并研制了CALCE系列软件,在NASA的航天飞机逃逸系统、HONEYWELL公司的航空引擎控制系统等[1-3]上得到成功应用。最近几年,以CALCE应用的可靠性仿真技术在国内也得到了广泛研究和蓬勃发展,国内代表性的研究单位如北京航空航天大学可靠性与系统工程学院、中航301所、中电集团部分研究所等[8-11],这项技术已在我国航空重大装备等项目中开展了试点应用,取得了良好的工程实践效果,将来拟开展工程推广应用。中国科学院空间应用工程与技术中心承担空间站空间应用任务,其寿命要求长、可靠性要求高,载荷的物理化学特性复杂,相关研究人员正在对基于失效物理的可靠性仿真技术进行研究和探索,力争为长寿命、高可靠的空间应用任务载荷产品的可靠性设计与保证探索出一条新的道路。

1 电子学产品失效物理可靠性仿真流程

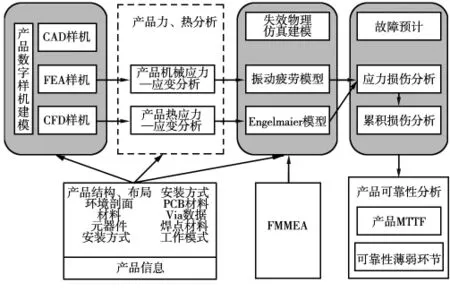

电子学产品基于失效物理的可靠性仿真来分析产品的可靠性,进行故障预计和识别可靠性薄弱环节,通过数字样机模型和失效机理模型等可以将产品可靠性设计与功能、性能设计有机结合[4]。失效物理的可靠性分析方法认为故障具有确定性,电子产品会随时间而逐步退化直至失效,寿命是有限的,可以通过故障物理模型进行描述,同时还认为,产品故障由基本的机械应力、热应力、电应力和化学作用等应力导致的。基于失效物理的可靠性仿真分析主要是开展电子学产品的应力分析和故障预计。有关数据表明,空间电子学产品故障的诱导因素中,温度因素占50%(包括热真空),振动因素占30%,合计80%,可见温度应力和振动应力是影响空间电子学产品可靠性的主要因素。因此,空间电子学产品基于失效物理的可靠性仿真分析方法是在对电子学产品进行失效机理分析的基础上,根据产品的CAD(Computer Aided Design,计算机辅助设计)模型建立 FEA(Finite Element Analysis,有限元分析)数字样机和 CFD(Computational Fluid Dynamics,计算流体动力学)数字样机,开展振动应力和热应力分析,将分析结果带入确定的失效机理模型进行可靠性仿真和故障预计。仿真流程见图1,其中,FMMEA即Failure Modes Mechanism and Effects analysis,故障模式影响分析MTTF即Mean Time To Failure,平均失效前时间。

图1 可靠性仿真分析流程

由图1可知,基于失效物理的可靠性仿真是多学科综合、融合的过程,首先根据产品的设计信息,包括CAD模型、原材料元器件信息等建立振动分析的FEA数字样机和热分析的CFD数字样机,并根据结构模态分析结果和热测量结果对数字样机进行修正,确保建立的数字样机模型的准确性;然后结合环境剖面分析的实际环境利用Ansys软件对FEA数字样机开展力学分析、Icepak软件对CFD数字样机开展热分析;将力、热分析结果纳入由CalcePWA软件建立的失效物理仿真模型,根据失效机理分析结果选择合适的失效物理模型(如振动疲劳模型、Engelmaier模型等)进行应力损伤和累积应力损伤分析,以及故障预计,评估产品的MTTF和发现产品的可靠性薄弱环节。

电子系统在全寿命周期中导致产品失效的机理有多种[5,10],包括电应力方面的如栅介质经时击穿、热载流子注入和电迁移等,电连接部位焊点、镀通孔的热疲劳和振动疲劳等。

2 电子学产品常见失效机理仿真模型

2.1 疲劳累积损伤模型

材料在复杂载荷(力、温度等)下会受到不同程度的损伤,其影响损伤因素是随机的,国内外学者在该领域做了大量研究工作并取得了众多累积损伤分析与计算模型,但至今也未统一。目前,最常用的方法是线性累积损伤法,即Palmgren-Miner模型,简称Miner模型[12]。其含义为:若某零件在某循环应力作用下的疲劳总寿命为Nf,在一个循环应力作用下损伤为式(1)。

若在此循环应力下循环Nf次,则累积损伤D=1。若零件在m个任务阶段的n种失效机理作用下,其累积的总累积损伤为式(2)。

假设某空间电子产品在整个任务周期内其焊点或镀通孔经历循环振动应力和循环温度应力作用,假设Dvb和Dth分别表示振动应力和热应力累积损伤值,根据式(2)可知,焊点或镀通孔经历循环振动应力和循环温度应力下总累积损伤为式(3)。

若空间产品在寿命周期内的某时间t在循环振动应力和循环温度应力作用下总的累积损伤DΣ=1,则该产品寿命为式(4)。

2.2 振动疲劳模型

空间产品电子学产品的整个寿命周期受到的振动环境主要包括研制振动试验、运输环境以及发射环境等,其中对电子学产品连接部位的焊点或镀通孔可靠性影响贡献最大的是高周疲劳随机振动。因此,需要在建立的FEA数字样机的基础上重点研究电路板级产品的随机振动统计特性,来确定电路板不同部位在外界振动激励下的响应统计特性,从而确定电路板上焊点或镀通孔等电连接结构的随机振动疲劳寿命。

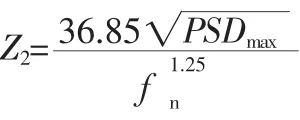

采用的失效物理建模软件CALCEPWA中的随机振动疲劳模型[1]见式(5)。

式(5)中,Nfvb为器件的疲劳寿命,x和y为该器件在电路板上的相对中心的位置坐标,C是根据标准试验确定的常数,b是疲劳强度指数,Z1和Z2为由功率谱密度、最小自然频率、电路板厚度、焊点形态等信息确定的系数。

式(5)中,用相对曲率Rxy代替sin函数,则有式(6)。

马里兰大学的CALCE中心经过大量的试验测试和PCB(Printed Circuit Board,印制电路板)设计经验,得出电路板中心最大位移的一个经验公式(7)。

2.3 热疲劳模型

空间产品电子学产品在整个寿命周期中除了上述所承受的振动外,还将承受飞行器进出阴影阳照区的交变温度以及设备工作、待机、断电不工作的温度及交变温度应力。对于电子产品电连接部位的焊点、镀通孔等在温度交替变化下将交替膨胀和收缩,因其使用材料的热膨胀系数不同将产生内应力和应变,初始焊点、镀通孔等在温度环境下出现裂纹和裂纹扩张,导致其电阻值上升等电性能变化,甚至出现断路现象。

采用的失效物理建模软件CALCEPWA中的热疲劳模型为Engelmaier模型[6-7],具体模型见式(8)。

其中,Nfth为疲劳寿命,△γ为剪切应变范围,c为与温度剖面相关的参数,εf为材料常数。对于广泛采用的共晶焊料,εf=0.325。c为与温度循环剖面相关的参数,c=0.442-0.0006sj+0.01741n(1+f)。其中,sj为温度循环的平均温度;f为温度循环频率。△γ 为剪切应变范围,由 3部分组成,即△γ=γe+γp+γc。其中:γe为弹性应变分量;γp为塑性应变分量;γc为蠕变应变分量。

3 应用实例

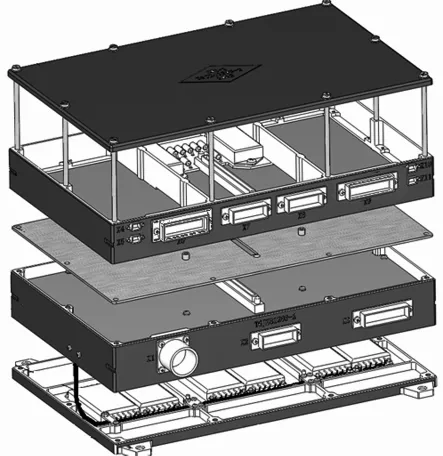

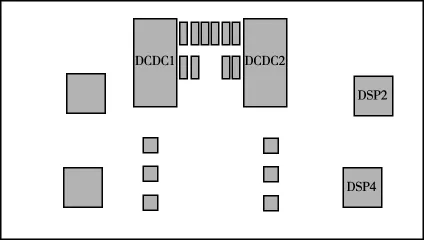

以空间应用某载荷电控设备为例。其为空间应用典型的电子学产品,由电源板、主控板等组成,采用笼屉式结构,结构轻巧、抗力学性能好,其结构简图如图2所示。

3.1 寿命剖面与失效机理分析

该电控设备自研制完成后,将在地面完成力热环境试验、ESS(Environment Stress Screen,环境应力筛选实验)试验后,在运输到发射场装整器后发射,在轨按运控要求开机工作完成科学任务目标,直至任务寿命终结。由此可见,该电控设备在寿命剖面内将主要经历地面研制阶段力学试验和热试验带来的力学应力和温度应力,发射阶段带来的力学振动,以及在轨加电工作带来的温度应力等。该设备上的主要电子学器件为DC/DC模块、DSP(Digital Signal Processing,数字信号处理)集成电路,以及发热量比较大的LDO(Low Dropout linear regulator,低压差线性稳压器)和功率电阻等器件,经过对电控设备电路及电装工艺进行详细的失效机理分析,其对可靠性影响比较大的失效机理分析结果见表1所示。其中,PTH为Plating Through Hole,即通孔直插式元件。

图2 载荷电控设备结构

表1 某电控设备典型潜在失效机理

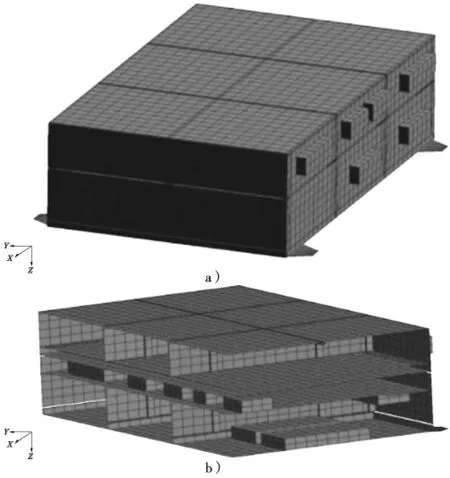

3.2 数字样机建模与应力分析

根据该电控设备的设计资料以及CAD模型,采用Ansys Workbench建立的FEA数字样机如图3所示,采用Icepak建立的CFD数字样机如图4所示,并为这些模型中的材料、器件、零件等附上相关属性,为后面的应力分析和故障预计奠定基础。

开展基于失效物理的可靠性仿真,进行应力分析是关键一环,下面在图3和图4数字样机的基础上开展应用分析。由寿命剖面分析可知,该电控设备承受的力学振动主要是研制阶段的地面力学试验和发射阶段的发射力学环境,承受的温度环境主要是地面研制阶段的温度试验和老练筛选以及在轨运行阶段的温度环境。则根据图3的FEA数字样机模型分别分析地面力学试验和发射阶段电控设备所受环境应力下的受力情况,关注环节的应力、应变或加速度响应分布等;根据图4的样机模型分别分析地面热试验、老练筛选以及在轨运行段温度环境下设备温度分布、局部温度等情况。分析结果如图5所示。

图3 电控设备FEA数字样机模型

图4 电控设备CFD数字样机模型

3.3 失效物理建模与故障预计

采用马里兰大学CALCE中心的CalcePWA软件对该电控设备具有典型失效机理的主控板进行失效物理建模和故障预计,故障预计模型如图6所示,并在模型中设置除PCB层数、导电介质参数外,还需要设置元器件的封装形式、封装材料、尺寸、功耗、重量、温度及结壳热阻、过孔、安装工艺参数(器件与PCB板间间隙及填充材料、焊点参数)等。在模型完成参数设置后,选择合适的失效物理模型和工况开展故障预计分析。

根据寿命剖面分析,本案例中该电控设备将经历地面研制、发射和在轨运行(2 a任务期)3个阶段,对3个阶段所承受的力学、热应力开展故障预计分析,经过工程分析和反复迭代,确定了LDO1,LDO2,LDO3等为热疲劳潜在故障可靠性薄弱点,DSP1,DCDC2等为振动疲劳潜在故障可靠性薄弱点。针对这些薄弱环节,在LDO1,LDO2,LDO3等处改善导热路劲、涂覆导热脂,对 DSP1,DCDC2等布局位置进行优化。主控板的最终仿真分析结果见表2,基本达到了预期的可靠性指标,最终地面环境试验未发现故障。

表2 某电控设备—主控板故障预计分析结果

4 结束语

空间站时代,空间应用系统有效载荷产品新技术、新材料、新器件等新手段应用将更加广泛,有效载荷更加复杂、创新性将更强,寿命要求更长、可靠性要求更高,可继承和借鉴的经验很少,用于帮助识别产品可靠性薄弱环节、评价产品可靠性设计水平的数据更少。因此,提出采用基于失效物理的电子产品可靠性仿真分析技术来解决这一难题,将可靠性量化分析与结构分析、热分析等进行专业综合,能尽早发现设计缺陷,明确应力裕量,减少设计更改反复,并能比较有效的减少工程中的两张皮现象,方法经济、高效。在提高产品可靠性、缩短研制周期、降低研制费用等方面具有积极意义,特别是针对创新强的空间应用有效载荷小子样产品更加适用,应积极推广和应用。

图5 电控设备力学响应和温度水平分布情况

图6 主控板故障预计模型