铜含量对304不锈钢在Al-12Si-xCu合金熔体中腐蚀行为的影响及其机理

2018-06-22,,,

,,,

(1.中国石油大学胜利学院机械与控制工程学院,东营 257061; 2.中国石油大学(华东)机电工程学院,青岛 266580;3.中海福陆重工有限公司,珠海 519000)

0 引 言

近年来,随着传统能源的日益紧缺,太阳能得到了大力发展。太阳能的收集、存储,以及蒸汽的产生是太阳能热发电系统的主要环节,其中太阳能的存储需要使用相应的存储介质[1]。相变储能是太阳能存储技术的一种,该技术以物质在固液转变时吸收或放出的相变热来进行储能或释能。铝、铜、硅等元素组成的二元或多元铝合金具有相变温度适中、相变潜热大、热导率高等优点[2],是一种比较理想的相变储能介质。铝合金储能介质在储能过程中会有液相产生,该液相必须有容器盛装,且容器材料一般为铁基合金;然而铝合金熔融液(熔体)具有较高的化学活性和一定的腐蚀能力,易使铁基金属容器发生破坏。合金液的腐蚀性越强,与铁基金属容器的相容性也就越差;而与铁基金属容器的相容性是决定铝合金储能材料能否成功应用的关键因素之一[3-4]。研究表明,铝合金的化学成分对其熔体腐蚀能力的影响很大[5],从而也影响着铝合金熔体与铁基金属容器的相容性[6-7]。马云龙[8]研究发现,在铝合金中加入铜元素后,可降低液态铝合金对Q235钢腐蚀的深度。YOUSAF等[9]研究发现,在铝合金中加入铜元素后,在铝合金液与45钢的固液界面处会生成Al2Cu和Al7Cu2Fe相,从而减小其腐蚀层的厚度。从目前的研究可知,铜元素的添加可降低铝合金液对铁基金属的腐蚀程度,然而却缺乏有关铜元素影响机理的研究。为此,作者以常用的Al-12Si合金为研究对象,在该合金中加入不同含量的铜元素后,研究了304不锈钢在该铝合金熔体中的腐蚀行为,分析了铜元素的影响机理,为储能材料的应用提供参考。

1 试样制备与试验方法

1.1 试样制备

试验原料为铝质量分数为99.3%的铝锭、Al-20Si(质量分数/%,下同)中间合金和Al-50Cu中间合金。容器材料为304不锈钢,用线切割机将304不锈钢切成尺寸分别为30 mm×20 mm×3 mm和35 mm×20 mm×3 mm的试样。

按照名义成分(质量分数/%)为Al-12Si-xCu(x分别为0,5,10,15)进行配料,在SG2-5-12型井式电阻炉中进行熔炼,熔炼温度为730 ℃[10]。将熔炼得到的Al-12Si-xCu合金放入石墨坩埚,置于SX2-6-13型箱式电阻炉内加热到620 ℃并保持温度恒定,使合金熔化形成熔体;将不锈钢试样在温度分别为580,600,620,640,660 ℃的铝合金熔体中浸泡腐蚀120 h,取出待用。

1.2 试验方法

采用剥蚀法[3]测定不锈钢试样的腐蚀程度。将腐蚀后的不锈钢试样浸入90 ℃,质量分数为20%的氢氧化钠溶液中,待基本无气泡产生时,取出试样,用脱脂棉除去疏松层;再浸入室温浓盐酸中浸泡2 min,取出清洗,除去疏松层;再浸入90 ℃,质量分数为20%的氢氧化钠溶液中。如此循环数次,直至试样浸入氢氧化钠溶液中无气泡产生为止。用精度为0.1 mg的AN2688型电光分析天平称取腐蚀前及腐蚀并经剥蚀处理后试样的质量,计算腐蚀速率和腐蚀层厚度,计算公式分别为

(2)

式中:v为腐蚀速率,g·mm-2·h-1;Δm为腐蚀前后试样的质量差,g;A为试样的表面积,mm2;ρ为试样的密度,g·mm-3;t为腐蚀时间,h;d为腐蚀层厚度,mm。

在腐蚀后未经剥蚀处理的不锈钢试样上横向截取金相试样,研磨抛光后,用MDJ300型光学显微镜观察截面形貌;使用HV-1000型显微硬度计在截面上取点测试腐蚀层的显微硬度,载荷为2.942 N,保载时间为15 s。使用JXA-8230型电子探针显微分析仪对腐蚀层进行线扫描分析。使用D/MAX-2000PC型X射线衍射仪(XRD)对腐蚀层进行物相分析,采用铜靶,Kα射线,扫描速率为4(°)·min-1,步长为0.02°。

2 试验结果与讨论

2.1 腐蚀速率和腐蚀层厚度

由图1可知:在620 ℃的Al-12Si-xCu合金熔体中腐蚀后,不锈钢试样的腐蚀速率和腐蚀层厚度均随合金中铜含量(x)的增加而下降,表明铜的添加降低了Al-12Si合金熔体的腐蚀能力。

图1 在620 ℃ Al-12Si-xCu合金熔体中不锈钢试样的腐蚀速率 和腐蚀层厚度随x的变化曲线Fig.1 Curves of corrosion rate and corrosion layer thickness vs x of stainless steel samples in Al-12Si-xCu alloy melts at 620 ℃

因熔融铝合金对铁基金属容器的腐蚀为扩散型腐蚀[9,11],腐蚀层厚度的计算公式为

(3)

式中:K为生长系数,m2·s-1。

由阿累尼乌斯方程可知,K和温度T之间应满足

(4)

式中:K0为生长常数,m2·s-1;Q为扩散激活能,J·mol-1;R为气体常数,J·mol-1·K-1。

将式(3)代入式(4),可得

(5)

式(5)两边取对数可得

(6)

由式(6)可知,当t为定值时,lnd与1/T呈线性关系。

试验测得lnd和1/T的关系曲线如图2所示,利用式(6)对lnd和1/T进行线性拟合。当x分别为0,5,10,15时,拟合得到304不锈钢在Al-12Si-xCu合金熔体中腐蚀时的扩散激活能分别为103.92,86.87,80.89,64.29 kJ·mol-1,拟合公式分别为

lnd=-12 499.37/T+11.891

(7)

lnd=-10 449.81/T+9.439

(8)

lnd=-9 728.90/T+8.871

(9)

lnd=-7 732.30/T+6.492

(10)

可见,铜元素的添加可降低Al-12Si合金与304不锈钢腐蚀反应的扩散激活能,且扩散激活能随铜含量的增加而降低。扩散激活能越小,原子迁移速率越低,故不锈钢试样的腐蚀速率和腐蚀层厚度越小。

图2 在Al-12Si-xCu合金熔体中腐蚀后不锈钢试样的ln d和1/T的关系曲线Fig.2 Curves of ln d vs 1/T of stainless steel samples after corrosion in Al-12Si-xCu alloy melts

2.2 腐蚀形貌

由图3可以看出:在Al-12Si-xCu合金熔体中腐蚀后,不锈钢试样表面的腐蚀层可分为内腐蚀层和外腐蚀层;紧邻不锈钢基体的内腐蚀层呈条带状,与不锈钢基体之间的界面平整且有规则,说明不锈钢试样在合金熔体中的腐蚀是均匀的;外腐蚀层的厚度大于内腐蚀层的,且内外腐蚀层之间的界面也比较平整;随着合金中铜含量的增加,内腐蚀层的厚度几乎保持不变,外腐蚀层的厚度则因腐蚀过程中外腐蚀层的脱落而无法从形貌方面进行比较。

图3 在620 ℃ Al-12Si-xCu合金熔体中腐蚀后不锈钢试样的截面形貌Fig.3 Cross section morphology of stainless steel samples after corrosion in Al-12Si-xCu alloy melts at 620 ℃

2.3 腐蚀层硬度

图4 在620 ℃ Al-12Si-xCu合金熔体中腐蚀后不锈钢试样表面 腐蚀层的显微硬度随x的变化曲线Fig.4 Microhardness vs x curves of corrosion layer formed on surface of stainless steel samples after corrosion in Al-12Si-xCu alloy melts at 620 ℃

由图4可知,随着Al-12Si-xCu合金熔体中铜含量的增加,不锈钢试样表面外腐蚀层的显微硬度增大,内腐蚀层的减小。铝合金熔体对钢的腐蚀为扩散型腐蚀,且主要是铝合金熔体中的铝原子与钢中的铁原子在固液界面处发生相互扩散,形成铁铝金属间化合物,金属间化合物再分别溶解于合金熔体中和向钢基体内部生长[9,11];随着扩散腐蚀的进行,钢表面附着的合金腐蚀层将钢基体与铝合金熔体隔离开,当合金腐蚀层厚度增大到一定程度后,铝、铁原子的相互扩散距离增大,导致腐蚀速率降低。此外,随着扩散腐蚀的进行,腐蚀层的相组成发生变化,产生组织转变应力;在组织转变应力的作用下,与铝合金熔体相接触的外腐蚀层局部发生破碎脱落并溶解于铝合金熔体中[12],这在一定程度上缩短了铝原子向钢中、铁原子向铝合金熔体中扩散的距离,从而加剧了钢的腐蚀。当硬度增大后,外腐蚀层不易破碎脱落,铝和铁原子的扩散距离增大,因此腐蚀速率减小。

2.4 腐蚀层物相组成与化学成分

由图5可知,在Al-12Si-15Cu合金熔体中腐蚀后,不锈钢试样表面的腐蚀层中主要含有Al95Fe4Cr、Al0.5Fe3Si0.5、FeAl、铝、硅等物相,没有含铜相的存在,即铜并没有参与腐蚀反应。

图5 在620 ℃ Al-12Si-15Cu合金熔体中腐蚀后不锈钢试样 表面的XRD谱Fig.5 Surface XRD pattern of stainless steel sample after corrosion in Al-12Si-15Cu alloy melt at 620 ℃

钢在Al-12Si合金熔体中的腐蚀产物主要为Fe2Al5相和FeAl3相[1,13-14],但作者并没有在腐蚀层中检测到Fe2Al5相和FeAl3相,而是检测到了Al0.5Fe3Si0.5相和FeAl相。这是因为铜元素的添加促进了Fe-Al-Si相的生成,抑制了Fe2Al5相的形成[8],Fe-Al-Si相的生成阻碍了元素的扩散[15],使得腐蚀层中的铝元素含量逐渐降低;由Fe-Al相图可知,随着铝元素含量的降低,铁铝化合物生成的顺序依次为FeAl3→Fe2Al5→FeAl2→FeAl,因此腐蚀生成的FeAl3、Fe2Al5、FeAl2等产物逐渐转变为FeAl化合物。

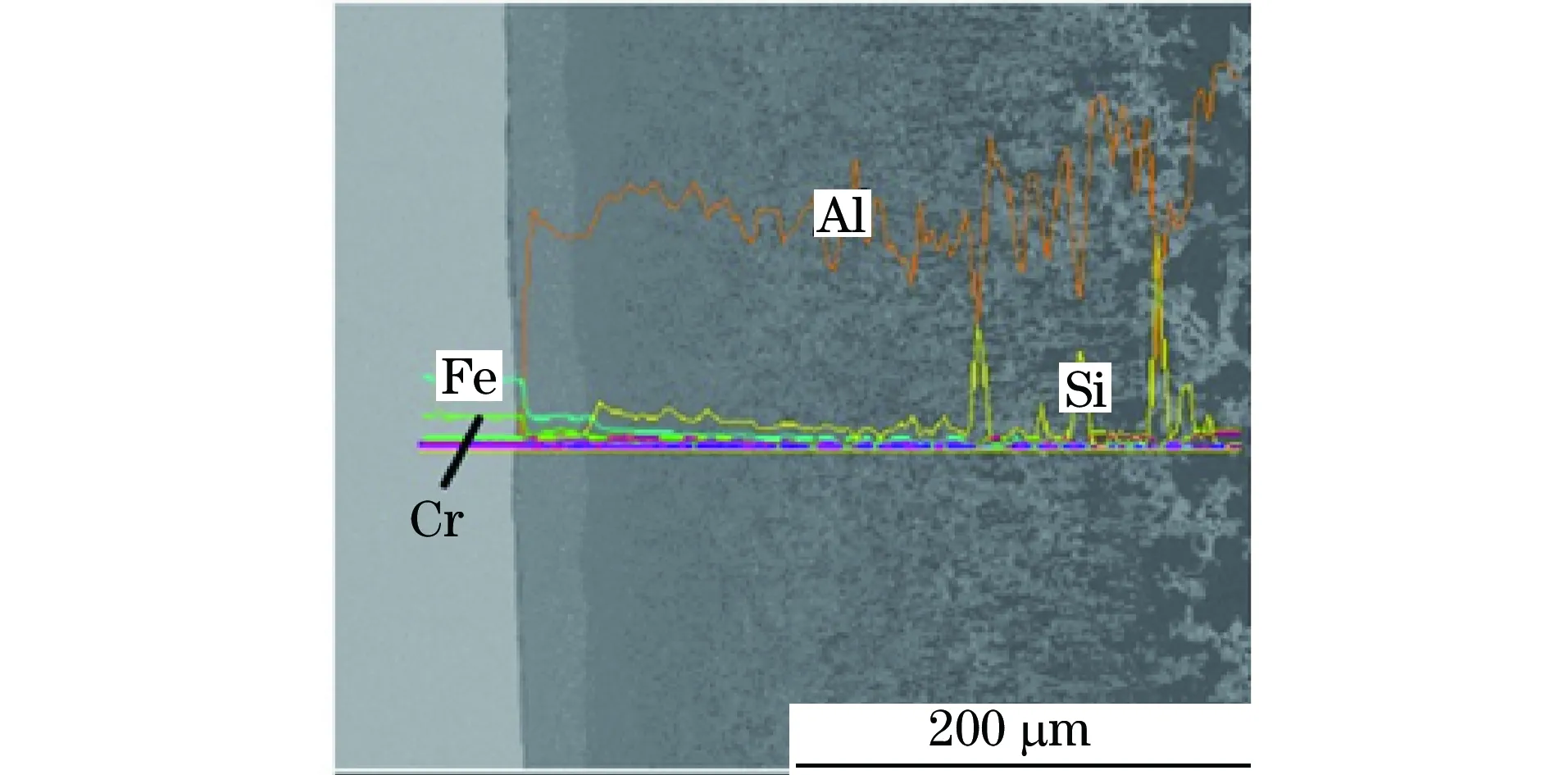

图6 在620 ℃ Al-12Si-15Cu合金熔体中腐蚀后不锈钢试样的 截面元素分布Fig.6 Sectional element distribution of stainless steel sample after corrosion in Al-12Si-15Cu alloy melt at 620 ℃

由图6可知:在腐蚀过程中,铁、铬原子从钢基体中向铝合金熔体方向扩散,而铝、硅原子从铝合金熔体中向钢基体方向扩散,铜原子没有发生扩散;铝元素含量随距钢基体距离的缩短而呈现降低趋势,并在304不锈钢表面降低为0,硅元素在外腐蚀层中的含量明显高于内腐蚀层中的,且在内外腐蚀层界面处含量突然降低,接近于0,铁元素在内腐蚀层中分布均匀,但在从内腐蚀层向外腐蚀层过渡时其含量减少,这是因为合金腐蚀层中的Al0.5Fe3Si0.5、Al95Fe4Cr等相会阻碍元素的扩散[3,15]。

综上可知,Al-12Si-xCu合金熔体对304不锈钢的腐蚀类型为扩散腐蚀,扩散腐蚀反应主要在不锈钢中的铁、铬原子和铝合金熔体中的铝、硅原子之间进行,铜原子没有参与腐蚀反应。

3 结 论

(1) 在620 ℃的Al-12Si-xCu合金熔体中腐蚀120 h时,随着合金熔体中铜含量的增加,304不锈钢的腐蚀速率和腐蚀层厚度减小。

(2) 在Al-12Si-xCu合金熔体中腐蚀后,304不锈钢表面的腐蚀层可分为内腐蚀层和外腐蚀层,外腐蚀层的厚度大于内腐蚀层的;随着铜含量的增加,外腐蚀层的显微硬度增大而内腐蚀层的降低。

(3) Al-12Si-xCu合金熔体对304不锈钢的腐蚀为扩散腐蚀,且主要是钢中的铁、铬原子和铝合金熔体中的铝、硅原子参与扩散腐蚀反应,铜原子没有参与;铜元素的存在降低了腐蚀反应扩散激活能,从而降低合金熔体的腐蚀能力。

参考文献:

[1] 冼焯斌.太阳能相变储能合金容器材料的选择及性能研究[D].广州:广东工业大学,2011:2-4.

[2] 程晓敏,何高,吴兴文.铝基合金储热材料在太阳能热发电中的应用及研究进展[J].材料导报,2010,24(17):139-143.

[3] 张仁元,孙建强,卢国辉.共晶铝-镁-锌储能合金的热稳定性和液态腐蚀性[J].机械工程材料,2006,30(7):11-17.

[4] ZHANG X H, YU S R, XU J. Erosion behavior of Al-12Si-2Mg-15Cu alloy against 304 stainless steel surface [J]. Materials Science Forum, 2014, 788:171-175.

[5] 李新华, 李国喜, 吴勇,等. 钢铁制件热浸镀铝与渗镀[M]. 北京:化学工业出版社, 2009:284-285.

[6] 邹向, 张仁元, 范绮莲. 金属相变储热容器的高温腐蚀与防护[J]. 腐蚀与防护, 1992, 13(3):111-114.

[7] 沈学忠. 铝硅二元共晶合金储热循环稳定性及其对容器的表面处理研究[D]. 广州: 广东工业大学, 2007: 33-36.

[8] 马云龙. 热浸镀铝工艺的研究及Cu、Ti对镀层性能的影响[D]. 鞍山:鞍山科技大学, 2004:34-44.

[9] YOUSAF M, IQBAL J, AJMAL M. Variables affecting growth and morphology of the intermetallic layer (Fe2Al5) [J]. Materials Characterization, 2011, 62(5):517-525.

[10] 金辉, 李新梅. 微量锆、镧对Al-Zn-Mg-Cu合金组织和性能的影响[J]. 机械工程材料, 2017, 41(2): 102-105.

[11] DYBKOV V I. Interaction of 18Cr-10Ni stainless steel with liquid aluminium [J]. Journal of Materials Science, 1990, 25(8):3615-3633.

[12] 黄守伦, 杨明红. 铁基合金铝液腐蚀机理的研究[J]. 武汉交通科技大学学报, 2000, 24(6): 663-666.

[13] 谭永刚. 铝基相变储热材料的界面腐蚀行为及腐蚀机理研究[D]. 武汉:武汉理工大学, 2009: 32-35.

[14] 陈枭,张仁元,李风. 太阳能热发电换热管在Al-12.07%Si中的腐蚀研究[J]. 材料导报, 2011, 25(18): 78-80.

[15] AKDENIZ M V, MEKHRABOV A O, YILMAZ T. The role of Si addition on the interfacial interaction in Fe-Al diffusion layer[J]. Scripta Metallurgica et Materialia, 1994, 31(12): 1723-1728.