浅谈隧道湿喷超耗的原因及改进措施

2018-06-22朱跃球孙来超

朱跃球,孙来超

(中交一公局第四工程有限公司,广西 南宁 530000)

0 引言

近年来,随着高速公路建筑行业利润空间的缩小,项目精细化管理的要求进一步提高。众所周知,隧道工程喷射混凝土超方几乎是所有隧道工程都会面临的重点课题,对于隧道湿喷超方的原因分析及改进措施越来越受到人们的重视。本文以缙云山隧道为研究背景,对隧道湿喷超耗的原因及改进措施进行了简要分析。

1 工程概况

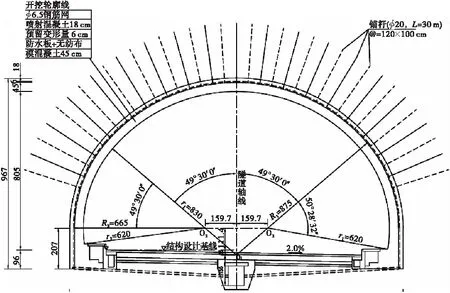

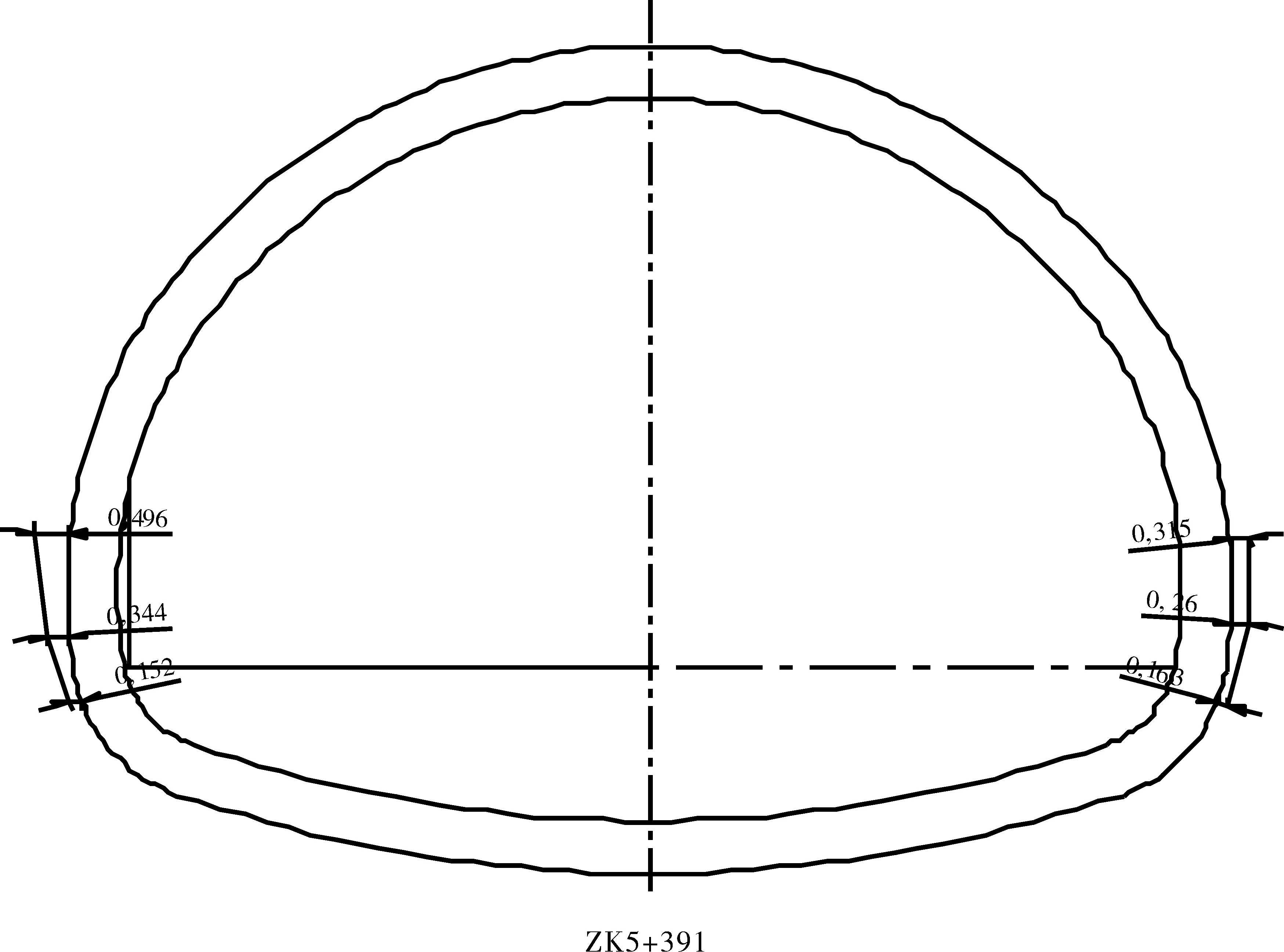

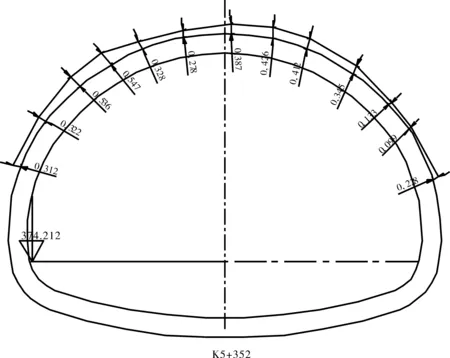

缙云山隧道为三车道大断面隧道,隧道区分布地层主要为第四系人工堆积层、残破积层、侏罗系上统珍珠冲组。现场实际施工围岩情况多为Ⅲ级,故以Ⅲ级围岩为本文论述依据。隧道开挖方法选择上、下台阶法,开挖轮廓线净宽为16.97 m,净高为9.67 m;隧道初喷混凝土厚4+12+2=18 cm,预留变形量为6 cm,整个开挖断面合计136 m2。根据《公路工程施工技术规范》(JTG F60-2009)要求Ⅲ级围岩每循环开挖进尺不得超过2.5 m,现场施工每榀拱架间距为1.2 m,故现场决定每循环进尺采用2.4 m,如图1所示。

图1 隧道Ⅲ级围岩开挖断面图

2 隧道湿喷超耗情况说明

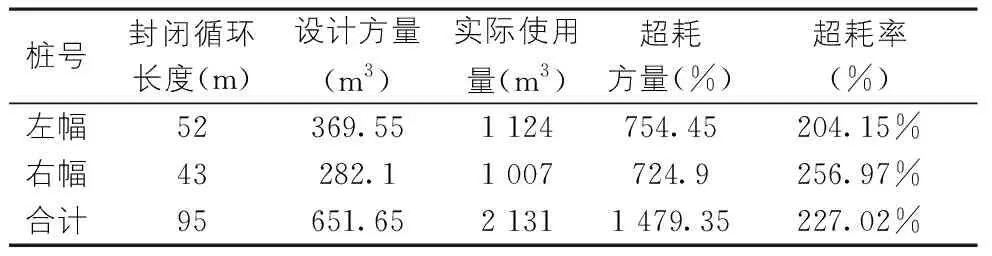

项目于2016年10月对隧道湿喷超耗进行统计,按封闭循环计算,左洞ZK5+357~ZK5+409进尺52 m,右洞K5+330~K5+373进尺43 m,设计用量分别为369.5 m3和282.1 m3,超耗方量皆为724.9 m3,超耗率分别为204.15%和256.97%,总的超耗率达到227.02%。超耗相当严重,给项目的建设造成了巨大的经济损失,减少隧道湿喷的超耗显得迫在眉睫,如表1所示。

表1 喷射混凝土统计汇总表

3 隧道湿喷超耗原因分析

3.1 湿喷拱架内保护层喷厚

隧道实际现场施工衬砌类型为S3,S3衬砌初喷厚度为4+12+2=18 cm,预留变形量为6 cm,但现场实际施工时由于湿喷操作的原因将初喷厚度喷射成4+12+8=24 cm,相当于将预留变形量的部分也喷射了,由于钢拱架里面的保护层喷厚6 cm,故初喷混凝土增加了损耗33.3%。

3.2 隧道光面爆破打孔角度

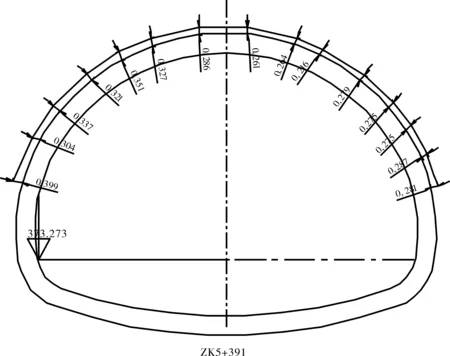

隧道爆破时,为了能有效利用炸药,减少欠挖,钻孔有规定的外倾角度3°~5°。但由于施工地段是反坡施工,隧道纵坡为2.4%,折合成角度为1.4°,根据调查,现场10月施工时多为外倾3°打孔(现在改为水平打孔),距离开挖轮廓线约0.05 m的位置钻孔,按3.6 m炮眼深度计算就要造成平均线性超挖达14 cm,相当于断面放大尺寸,断面向外增大一环。光面爆破后根据测量测定结果显示隧道左洞ZK5+357~ZK5+409段超挖401.68 m3,实际开挖轮廓线上台阶比设计开挖轮廓线大0.3 m,下台阶比设计开挖轮廓线大0.2 m,隧道右洞K5+330~K5+373段超挖354.23 m3,实际开挖轮廓线上台阶比设计开挖轮廓线大0.35 m,下台阶比设计开挖轮廓线大0.2 m,隧道超挖部分采用初喷料进行填补,造成初喷料左洞超耗146.2%,右洞超耗185.2%,如图2、图3所示。

(a)

(b)

(a)

(b)

3.3 湿喷回弹率影响

经实验室多次检测,测定湿喷回弹率较稳定,且符合设计及规范要求,在拱脚位置为6.5%,拱顶位置为8%。但由于回弹率不变,一旦初喷料增多必然会造成回弹量增多,以10月计算左洞共计喷射混凝土1 124 m3,右洞共计喷射混凝土1 007 m3,回弹率按7%计算,则造成混凝土超耗:

左洞:1 124×7%÷369.55=21.3%

右洞:1 007×7%÷282.1=25%

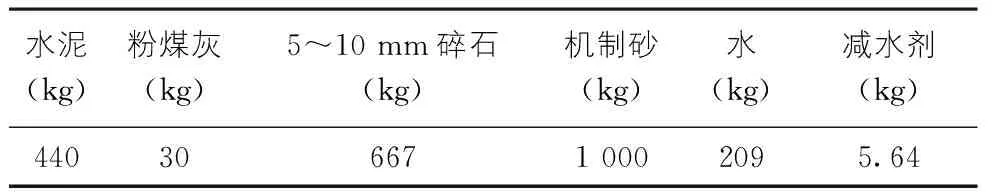

湿喷混凝土配合比如表2所示。

表2 湿喷混凝土配合比表

湿喷混凝土回弹率如表3所示。

表3 湿喷混凝土回弹率统计表

3.4 混凝土超耗合计

造成湿喷混凝土超耗的主要原因及超耗率统计如表4所示。

表4 湿喷混凝土超耗统计表

3.5 实际统计量与理论计算量对比

实际统计量隧道左洞初喷超耗204.15%,隧道右洞初喷超耗256.97%;而理论计算隧道左洞初喷超耗200.8%,隧道右洞初喷超耗243.5%,实际超耗率与理论计算超耗率相差不大,理论分析满足要求。

4 改进措施与效果

4.1 湿喷拱架内保护层喷厚

(1)由于湿喷机效率较高,一次性喷出的混凝土厚度不易控制,现场采用了在工字钢上焊接钢筋控制厚度的办法,但由于湿喷机威力较强,一次喷射厚度已经超过了规定的2 cm。现场采用调整风压与水压的办法来调整喷射力度,适当降低风压和水压来减少一次性喷射的厚度。

(2)将开挖轮廓线进行收缩,适当减少预留变形量的大小。

4.2 隧道光面爆破打孔角度

4.2.1 打孔外倾角度

由于项目隧道为反坡施工,纵向坡度为2.4%,折合成角度为1.4°,光面爆破方案要求周边眼外倾3°~5°,实际施工发现按此方法打孔每次开挖轮廓线都会超出设计轮廓线30~40 cm,故可以调整周边眼的打孔角度进行水平钻孔或以隧道纵坡为线以内倾1.4°的方向打孔。

4.2.2 打孔位置

现场施工原来周边眼的打孔位置为距离设计开挖轮廓线向内收缩5 cm,但实际光面爆破后进行断面扫描发现实际开挖轮廓线都会超出设计轮廓线30~40 cm,故可以考虑调整周边眼距离设计开挖轮廓线的距离,可以参考10 cm为宜。

4.2.3 周边眼的间距

严格控制周边眼的间距,周边眼的间距不得超过50 cm,采用小爆破多钻孔的形式增加光面爆破的效果。

4.3 湿喷回弹率影响

回弹率受多种因素影响,在实验室应加强配合比的优化,在现场应加强控制,选择最合适的风压、水压及喷射角度。现场喷射时当岩面喷厚达到2~3 cm后,回弹最小,且稳定,当喷射到附着在岩面的混凝土滑落、流淌时,一次喷厚达到最大,此时不能再继续喷射,应等喷射混凝土初凝后方能进行复喷,一次喷射厚度,拱顶为6 cm,边墙为8 cm。

4.4 改进效果

结合湿喷超耗原因分析,在后期的隧道施工中,现场应积极采取改进措施,通过适当降低湿喷机工作风压和水压、适当减少预留变形量、调整打孔外倾角度及位置、控制周边眼间距、提高湿喷机械手操作手技术水平等改进措施,对隧道湿喷进行改进以降低隧道初支湿喷超耗率。通过对隧道左洞ZK5+450~ZK5+509段及右洞K5+410~K5+461段现场喷射混凝土用量的统计得知湿喷施工在采取一系列的改进措施后超耗率得到了有效控制,湿喷超耗率能控制在120%以内,如表5所示。

表5 喷射混凝土统计汇总表

5 结语

湿喷是强制性工艺标准,也是未来隧道施工的必然趋势。湿喷超耗率高投入成本大一直阻碍着湿喷技术的有效推广。本文以重庆市缙云山隧道施工为背景,通过施工现场总结出一套降低湿喷超耗的措施,有效地降低了湿喷技术在隧道初支施工中的超耗率,降低了湿喷施工成本,为湿喷技术的应用起到了较大的推进作用。

[1]重庆九龙坡至永川高速公路JY1合同段.两阶段施工图设计[Z].